热化学浮选法处理含油污泥的试验研究

万用波

(北京矿冶研究总院)

0 引 言

浮选法是利用被分离物质自身表面的疏水特性或经浮选剂作用后获得的疏水(亲气或油)特性,可在液-气或水-油界面发生聚集。向磨矿后的矿浆加入各种浮选药剂并搅拌调和,使之与矿物颗粒作用,以扩大不同矿物颗粒间的可浮性差别[1]。调好的矿浆送入浮选槽,搅拌充气。矿浆中的矿粒与气泡接触、碰撞,可浮性好的矿粒选择性地黏附于气泡并被携带上升成为气-液-固三相组成的矿化泡沫层,经机械刮取或从矿浆表面溢出,从而达到分离的目的[2]。

目前,国内外在油泥处理方面已有一些成熟的技术和方法,部分已经工业化[3-4]。本文对含油污泥的处理进行研究和探索。

本次研究中所用含油污泥样品为某油田落地原油,固体成分含量较大,含油率为20.5%,主要为可萃取油,水含量较少,具有较高的回收价值。根据含油污泥的特点,研究采用热化学浮选法进行处理。

1 试 验

1.1 试验方法

主要仪器及试剂:改进型试验浮选机、电子天平、pH计;氢氧化钠、硅酸钠、十二烷基磺酸钠等。

①按照泥水比为1∶5称取含油污泥,倒入1L烧杯中,加入清水,使总体积为750mL;②加入20%NaOH溶液,将溶液pH值调至一定;③将溶液倒入浮选机储液槽内,开启浮选机控温装置,设定温度,搅拌升温;当溶液温度升至设定温度后,继续搅拌一定时间后静置,待油-水-泥三相充分分离,开启刮板,将上层浮油刮至收油装置内;④继续向储液槽内加入一定量的清洗药剂,开启浮选机进气装置,调节进气量,开始浮选一定时间后静置,待油-水-泥三相充分分离,开启刮板,将上层浮油刮至收油装置内。

1.2 分析方法

采取重量法(石油醚萃取法)测定含油率。

取样品m(2~5g)倒入250mL分液漏斗中,加硫酸溶液5mL,用25mL石油醚(沸程30~60℃)冲洗采样瓶三次,洗液倒入分液漏斗中,振荡2min,并注意打开活塞放气,静置分层。水相用石油醚重复提取2次,每次用量25mL,合并3次石油醚提取液于锥形瓶中[5]。向石油醚提取液中,加入无水硫酸钠脱水,轻轻摇动,不结块为止。加盖,放置0.5~2h,用预先经石油醚润洗过的滤纸过滤,滤液放入经烘干恒重的500mL蒸发皿中,于(65±1)℃水浴上蒸发至近干后,擦干蒸发皿外壁水珠,置于烘箱中,在65℃下烘1h,放入干燥器冷却30min,称重,直至恒重[6]。

油的含量c按下式计算:

式中,m1为蒸发皿和油的总质量,g;m2为蒸发皿的质量,g;V 为试料体积,mL。

2 结果与讨论

2.1 温度对含油污泥处理效果的影响

在搅拌时间20min、搅拌速度2300r/min、充气量为0.3L/min的试验条件下,改变试验温度,得出温度对含油污泥处理效果的影响曲线,见图1。

图1 温度对含油污泥处理效果的影响

由图1可看出,随着温度的上升,清洗出的泥土中残油率迅速下降,当温度升高至60℃后,残油率的下降速度趋缓,当温度达到90℃时,残油率达到最低5.1%。随着温度升高,原油黏度逐渐降低,油膜在泥土表面的附着力也随之下降,最终因密度差而达到泥-水-油的三相分离。当温度过高,水分及原油中的部分轻组分易大量挥发,耗能大。因此,针对该含油污泥样品,选取试验温度为60℃。

2.2 搅拌时间对含油污泥处理效果的影响

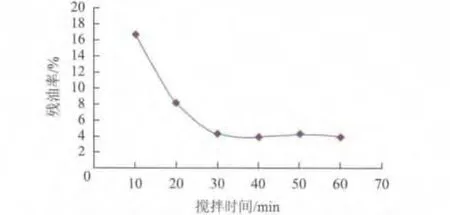

在温度60℃、搅拌速度2300r/min、充气量为0.3L/min的试验条件下,改变搅拌时间,得出搅拌时间对含油污泥处理效果的影响曲线,见图2。

图2 搅拌时间对含油污泥处理效果的影响

由图2可看出,随着搅拌时间的增加,清洗出的泥土中残油率下降明显,当搅拌时间达到30min后,残油率达到4.4%,随着时间的增加,残油率的下降趋于平缓,易分离的原油在30min内基本已分离,残留于泥土中的原油在此条件下已经难以与泥土分离,另外,随着搅拌时间的增加,能耗也随之增大。因此,选取搅拌时间为30min。

2.3 搅拌速度对含油污泥处理效果的影响

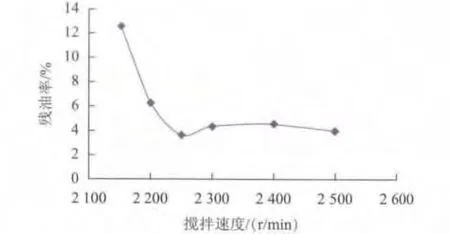

在温度60℃、搅拌时间30min、充气量为0.3L/min的试验条件下,改变搅拌速度,得出搅拌速度对含油污泥处理效果的影响曲线,见图3。

图3 搅拌速度对含油污泥处理效果的影响

由图3可看出,适当的搅拌速度去含油污泥的处理效果有明显提升作用,当搅拌速度达2250r/min时,清洗出的泥土中的残油率达到最低3.7%。搅拌速度过大,反而容易出现水包油的乳化现象,不利于在静置阶段的油水分离,使得静置时间延长。因此,选取搅拌速度为2250r/min。

2.4 充气量对含油污泥处理效果的影响

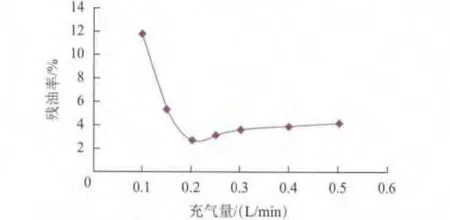

在温度60℃、搅拌时间30min、搅拌速度为2250r/min的试验条件下,调节气体流量计以改变充气量,得出充气量对含油污泥处理效果的影响曲线,见图4。

图4 充气量对含油污泥处理效果的影响

由图4可看出,适当的充气量对含油污泥的处理效果有明显提升作用,引入空气后,起到了明显的浮选效果,在清洗药剂的作用下,溶液的表面张力下降,经浮选机产生微小的气泡与原油黏附在一起,向上运动,加速油-水-泥的三相分离。当充气量达到0.2L/min时,清洗出的泥土中的残油率达到最低2.8%。然而,充气的过程也是一个搅拌过程,当充气量过大时,随之对溶液的搅拌强度加大,在表面张力较小的情况下,也容易出现水包油的乳化现象;另外,充气量过大,热量损耗随之增大,进而增大处理能耗。因此,选取充气量为0.2L/min。

3 结 论

本文采用自制改进型试验浮选机处理某油田含油污泥,证明了采用热化学浮选法处理含油污泥的可行性。在温度60℃、搅拌时间30min、搅拌速度2250 r/min、充气量0.2L/min的条件下,该处理工艺对含油污泥的清洗效果较为理想,清洗出的泥土中残油率达到2.8%。

影响含油污泥处理的因素还有很多,在今后的工作中,还应考察pH值、浮选药剂的筛选、药剂加量等其他关键性的影响因素。

本文的研究工作仍停留在实验室研究阶段,开发出经济、实用的工业化处理技术还有待进一步的研究。

[1]张璐.汞矿区中汞和大气中重金属污染的评估[D].西安:陕西师范大学,2008.

[2]刘华森,阳春华,王雅琳,等.微泡浮选中气泡尺寸影响分析与参数优化[J].矿业工程研究,2009,24(4):58-61.

[3]周高华,方善如,张剑鸣,等.含油污泥脱水设备与技术[J].化工机械,2003,30(5):306-311.

[4]张刚,李留任,郝瑞芬,等.含油泥砂资源化处理方法研究及存在的问题[J].石油地质与工程,2008,22(1):104-106.

[5]孙俊祥.热化学法清洗油泥过程中化学药剂及工艺条件研究[D].大连:大连理工大学,2007.

[6]李一川.罐底油泥中原油回收的工艺技术研究[D].大连:大连理工大学,2008.