FS40-8E2型风扇叶片安装角度对风扇周围流场分布影响的模拟分析

肖湘菲 臧红彬

(西南科技大学制造科学与工程学院 四川绵阳 621010)

电风扇作为常见的家用、工业用电器,目前世界的保有量约为数十亿台,每年电风扇都消耗了巨大的电能资源,提高电风扇电能的利用效率意义重大。叶片作为电风扇最主要的部件之一,其安装角是否合理直接影响到电风扇对电能的利用效率。

为了提高风扇的气动性能,诸多学者做了大量研究。邹滋祥[1]研究了轴流风扇叶片控制环量设计方法和叶片扭曲规律,结果表明只要参数选择合理,这种方法能够提高叶轮机械的效率。沈国民、谢军龙[2]通过对轴流通风机的试验研究得出了采用有曲率的前掠叶片和比较小的安装角可以提高风机效率、降低噪声。王企鲲等[3]通过推导得出了微型轴流风扇叶片出口轴向速度沿叶高的分布方程,提出了一种考虑轴向速度非均匀性的扭叶片设计方法,并利用CFD(计算流体力学)技术对使用该方法所设计的各种形式扭叶片的气动性能及其变工况时的气动特点进行数值研究,得出按刚性涡设计的扭叶片虽效率低,但风压高,提高风扇的轮毂比有助于提升风扇的压力与效率。韩万今等[4]测得了在不同冲角和叶片安装角下不同的端壁和叶片表面静压分布及相应的出口流场,找到了对应能量损失最小的静压分布。国外学者[5-7]针对风扇的降噪开展了一些研究。

本课题以美的公司FS40-8E2型电扇为对象,研究当电风扇的转速一定安装角度不同时电风扇周围流场的变化情况,通过比较,得出该款风扇相对合理的叶片安装角。

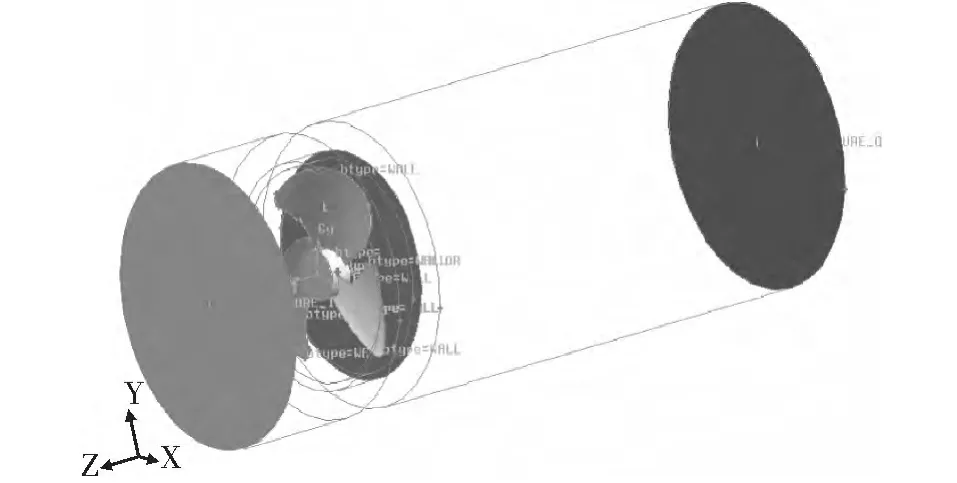

1 扇叶三维模型的建立

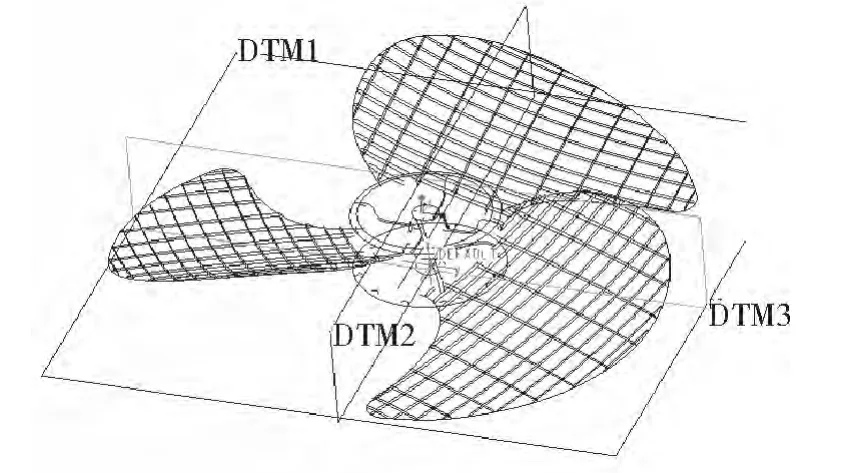

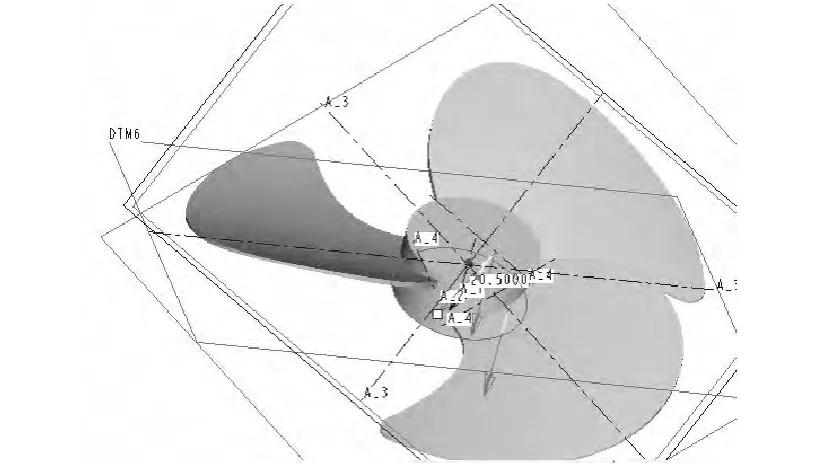

本文研究的模型曲面比较复杂,使用抄数线造型的方法建立扇叶三维模型。抄数线是利用反求设备获得物体的点云构架的曲线组。利用抄数线构建模型成型快,构建的模型误差小。本文研究的美的公司FS40-8E2型电扇的抄数线来自美的环境电器事业部设计部。将格式为 igs的抄数线导入Pro/Engineer中并建立基准。从图1中可以看出,风扇叶片的螺旋曲面被多条抄数线分割。

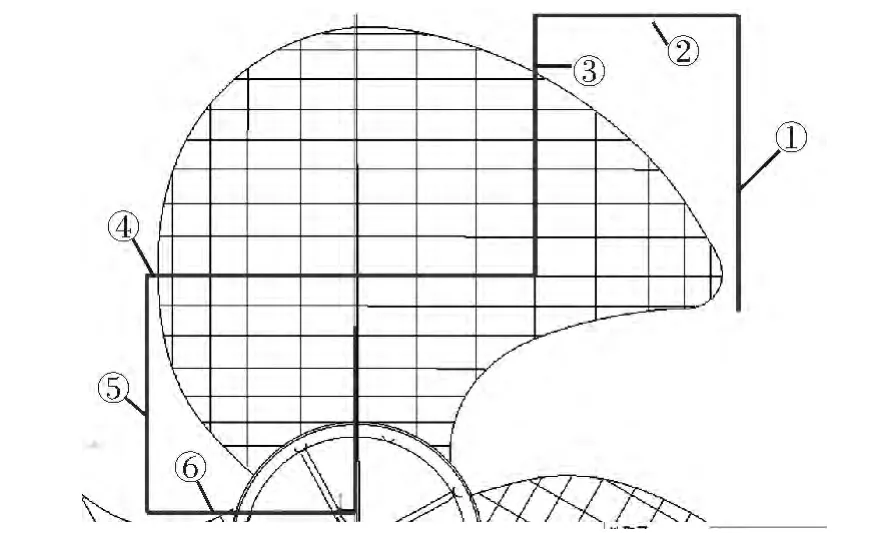

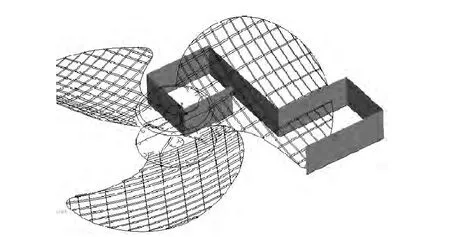

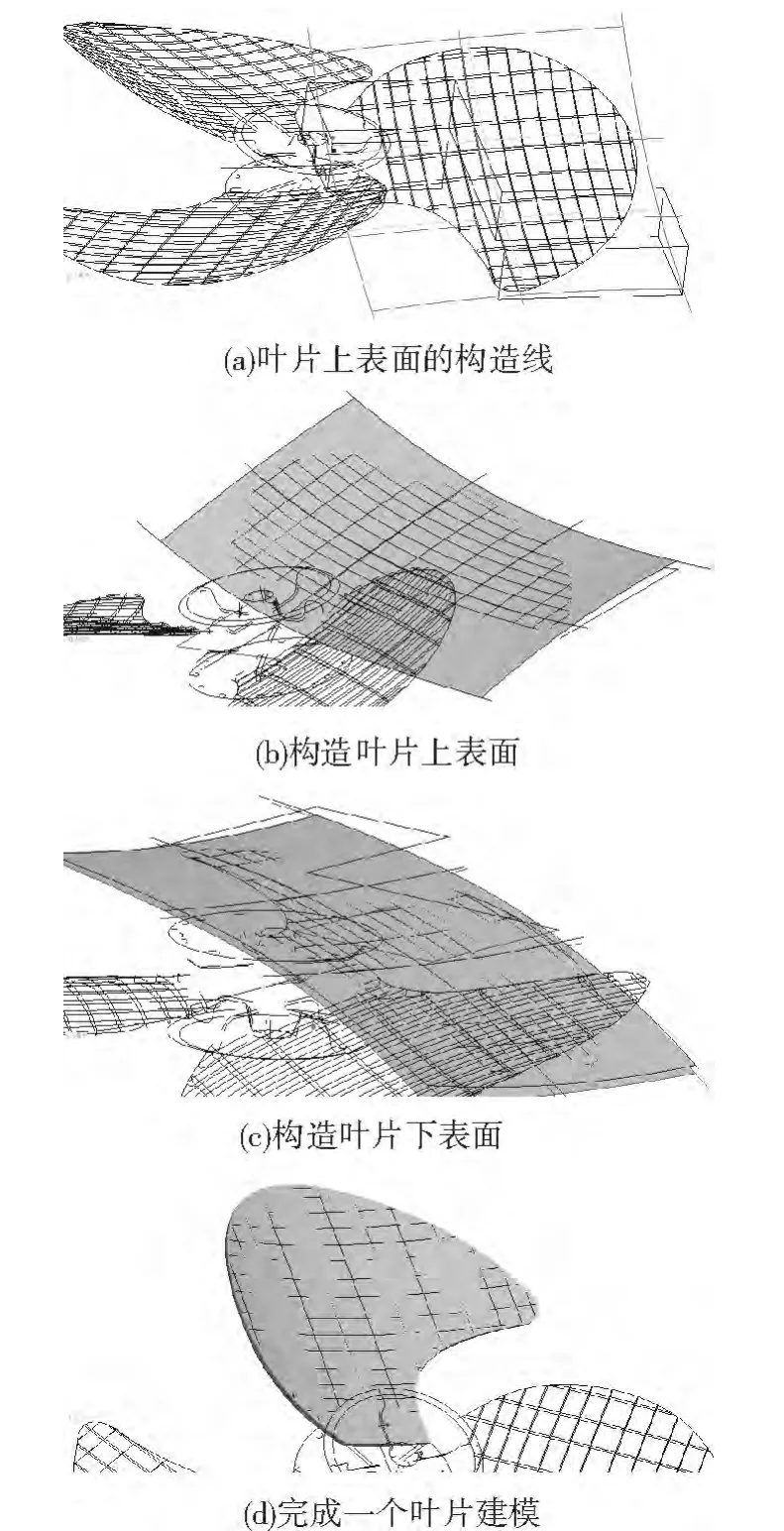

以DTM1为草绘平面,绘制7条直线,并满足以下要求(如图2):7条直线相连;直线均匀分布;每条直线尽量靠近抄数线;7条直线间不能有封闭的区域(在Pro/engineer中,使用已经建立好的草图作为片体的拉伸曲线时,如果选择的曲线之间有封闭的区域,将会导致拉伸失败)。图3为在图2基础上拉伸出的辅助面。图4为叶片的具体建模过程。图5为FS40-8E2型风扇最终建立的三维模型。

图1 风扇叶片抄数线及建立基准Fig.1 The building of fan blades scanner lines and benchmarks

图2 建立7个辅助面Fig.2 The set- up of seven auxiliary planes

图3 拉伸出的工作平面Fig.3 The extended working plane

图4 叶片建模过程Fig.4 The modeling process of a fan blade

通过测量,这款风扇实际安装角为20.326 9°。建模结束以后,将三维模型文件导出为step格式。产品模型数据交换标准STEP是国际标准化组织(ISO)所属技术委员会TC184(工业自动化系统技术委员会)下的分委员会SC4所制订的国际统一CAD数据交换标准。STEP为产品在它的生命周期内规定了唯一的描述和计算机可处理的信息表达形式。这种形式独立于任何特定的计算机系统,并能保证在多种应用和不同系统中的一致性。这样在导入有限元分析软件的时候就可以尽量减少模型数据的丢失。

图5 建立基准将叶片安装到旋转轮毂上Fig.5 The installation of the blade to rotating hub by the established benchmarks

2 网格划分与边界条件定义

2.1 模型的前处理

将step格式的文件导入有限元分析软件fluent的前处理软件Gambit中,删除多余的点、线、面,将所有的实体合并为一个整体,得到图6所示结果。

图6 导入Gambit的模型Fig.6 The importing of the Gambit model

在实际情况中,电风扇放置在一个无限大的流场中,但是在仿真分析的时候不可能把流场做得无限大甚至很大,因为流场如果相对于风扇叶片太大,就会导致网格增多,进而增大计算量,甚至会导致仿真失败。但是风扇能够影响到的流场区域是相当有限的,所以在此只需要适当的将流场区域做大。

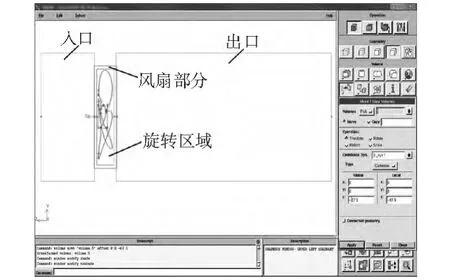

这里的风筒由四部分组成:进口部分 volume 4、出口部分 volume 5、风扇部分volume 3、旋转区域volume 2。本文关心的是出口区域的流场,所以在此将出口区域部分做长而进口区域部分做短以减小仿真时的计算量,如图7所示。

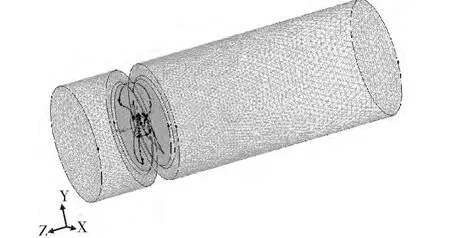

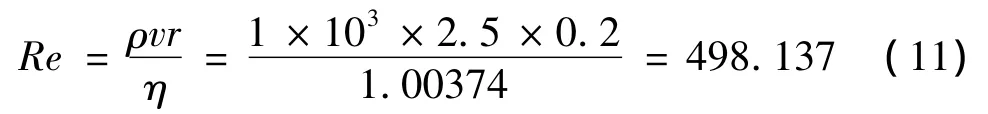

划分体网格。Gambit允许在网格划分操作中指定任何体,何种网格划分方案能应用于选择体,则决定于体的拓扑特性、形状以及体的面上的顶点的类型。最终网格划分效果如图8所示。

图7 建立风筒Fig.7 The establishment of a hairdryer

图8 网格划分Fig.8 Mesh generation

2.2 边界条件

定义风筒的入口面为压力入口。压力入口边界条件通常用于流体在入口处的压力为已知的情形,对计算可压和不可压问题都适合。压力入口边界条件通常用于进口流量或流动速度未知的流动。压力入口还可以用于处理自由边界问题。

第一项为绝对压强,第二项为表压强,第三项为操作压强。这里给出的表压强的大小,是入口边界上的总压。对于不可压缩流动:

对于可压缩流动,如下所示:

设置风筒的出口部分为压力出口。对于有回流的出口,该边界条件比outflow边界条件更容易收敛。给定出口边界上的静压强(表压强)。该边界条件只能用于模拟亚音速流动。压力的大小是根据内部流动计算结果给定的。其他量都是根据内部流动外推出的边界条件。该边界条件可以处理出口有回流的问题,合理的给定出口回流条件,有利于解决有回流出口问题收敛困难的问题。

设置扇叶面为固壁边界。对于黏性流动问题,fluent默认设置的壁面为无滑移。对于壁面有平移运动或者旋转运动的情况,可以指定壁面切向速度分量,也可以给出壁面切应力,从而模拟壁面滑移。根据流动情况,可以计算壁面切应力和与流体换热情况。壁面热边界条件包括固定热通量、固定温度、对流换热系数、外部辐射换热与对流换热等。

如果给定壁面温度,则壁面向流体换热量为:

切向固体壁面的传热方程为:

如果给定热通量,则根据流体换热和固体换热计算出的壁面温度分别为:

设置风筒的扇叶部分与出口部分的结合面为内部面。在fluent中,没有定义的面会被默认为固壁边界条件,当将该面定义为内部面边界条件之后,就不会对流过该截面的流体产生任何影响,但是还可以对该截面进行其他诸多操作,如测量该截面的流体流量、流体流过该截面的速度等。

边界条件的定义如图9如示。

图9 边界条件定义完成Fig.9 The completion of the boundary condition definition

定义流体区域类型。区域类型设定确定了该区域截面和指定区域内的模型的实体和操作特征。有两种典型的区域类型设定:边界类型;连续介质类型。边界类型设定,例如WALL或者VENT,确定了模型的外部或者内部边界的特点。连续介质类型,例如FLUID或者SOLID,确定了模型内部指定区域的特点。

连续介质类型设定确定模型指定区域的物理特性。例如,如果对于一个体积实体指定了FLUID连续介质类型,该模型设定使得动量方程、连续性和网格节点和单元之间的物性传递存在于该体积中。相反的,如果用户对于一个体积实体指定了SOLID连续介质类型,则仅仅有能量和物性传递方程(没有对流)将用于该体积中现有的网格节点或者单元。

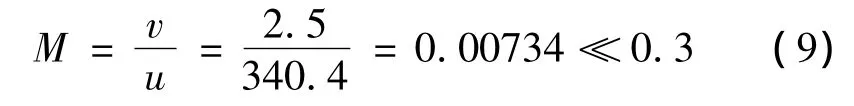

马赫数为速度与当地音速之比:

当马赫数<1时,流动为亚音速流动;当马赫数远小于1(如M<0.3)时,流体的可压缩性及压力脉动对密度变化影响都可以忽略。

在实际情况中,风扇在最高转速下前方的风速约为 2.5 m/s,音速约为 340.4 m/s。

因此本文中的流体可认为是不可压流体,选择基于压力求解。雷诺数(Reynolds number)是用来表征流体流动情况的无量纲数,以Re表示:

其中v,ρ,η分别为流体的流速、密度与黏性系数,r为一特征参数,如流体流过圆形管道,则r为管道半径。利用雷诺数可区分流体的流动是层流或湍流,也可用来确定物体在流体中流动所受到的阻力。通过查表可以得到:

流体在圆形直管内流动时:当Re≤2 000,流动为层流;当Re≥4 000,流动为湍流;当2 000≤Re≤4 000,可能是层流,也有可能是湍流,这个区域是过渡区域,与外界条件有关。

由于本文选择的是单参考系模型(SRF),且雷诺数远小于2 000,所以在此使用的是steady。

实际生活中风扇的最高转速在1 200 r/min左右,所以设定流体的旋转速度为1 200 r/min,旋转轴为Z轴。

3 流场分析结果

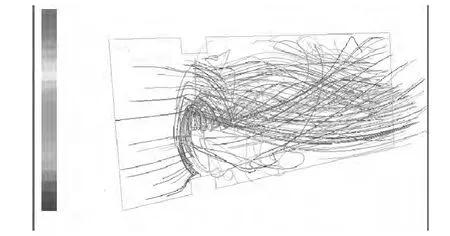

本课题采用的仿真模型是单参考系模型(SRF),单参考系模型具有仿真占有资源少、节省时间、结果误差小等优点。为了验证由单参考系模型仿真得到的结果的可靠性,在此将同一安装角度的风扇叶片使用单参考系模型和动网格模型(Dynamic Mesh Model)进行对比。

流场分析相关结果如图10-图14所示。

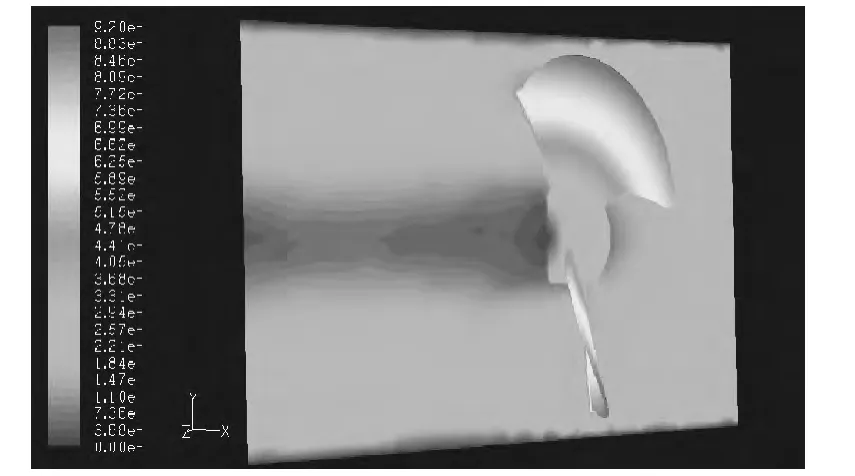

图10 流场粒子流线轨迹Fig.10 The particle flow line tracks of the flow field

图11 空气流中叶片动态模拟Fig.11 The dynamic simulation of blades in air flow

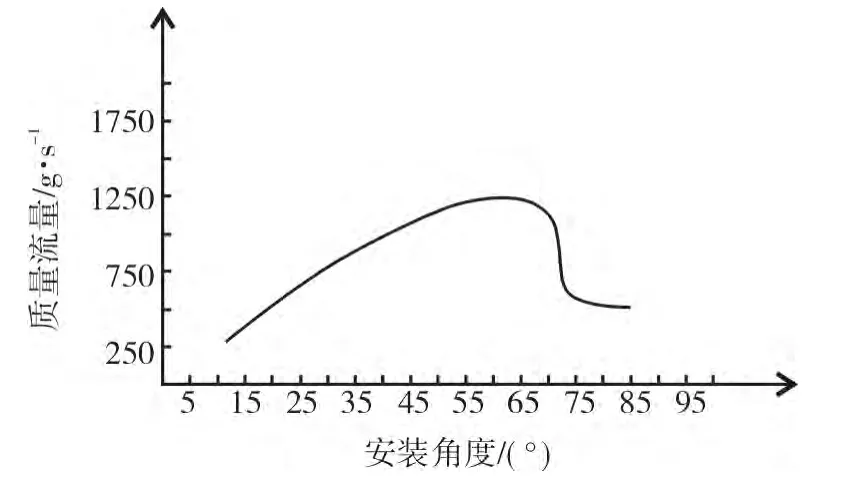

图12 质量流量随安装角变化曲线Fig.12 The changing curve of mass flow rate with the installation angle

动网格模型可以用来模拟流场形状由于边界运动而随时间改变的问题。边界的运动形式可以是预先定义的运动,即可以在计算前指定其速度或角速度,也可以是预先未做定义的运动,即边界的运动要由前一步的计算结果决定。网格的更新过程由fluent根据每个迭代步中边界的变化情况自动完成。由于动网格模型中的网格是随着迭代步数而时时变化的,它能够更好地反应在有边界运动的仿真中流场的变化情况。但是动网格模型在仿真时占用资源相当多、耗费时间长,在仿真高速转动的模型时容易出现负体积导致仿真失败。为此,在本课题中需按照实际情况将风扇风筒做适当简化,同时降低风扇的旋转速度。

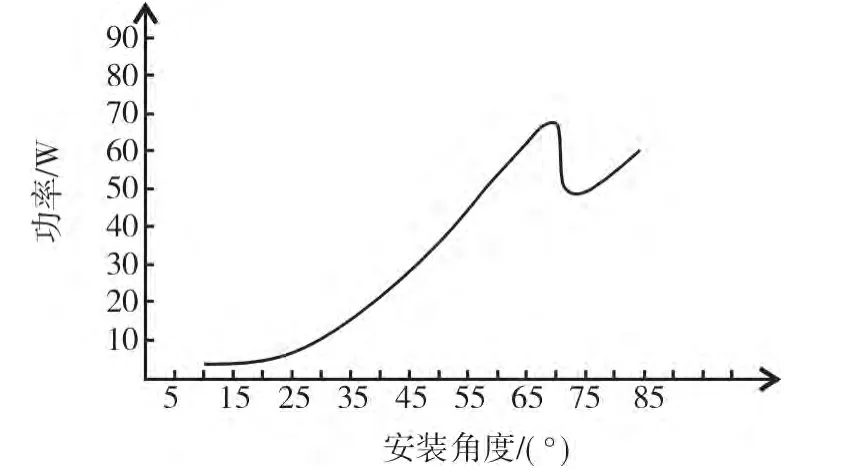

为了能够找到该款风扇出口流量大、出口处气体沿Z方向速度高、驱动功率低的叶片安装角,需对不同安装角的模型进行仿真。图12-图14中的走势曲线直观地反映了各个参数随着安装角的改变而变化的趋势。

图13 功率随安装角变化曲线Fig.13 The changing curve of power with the installation angle

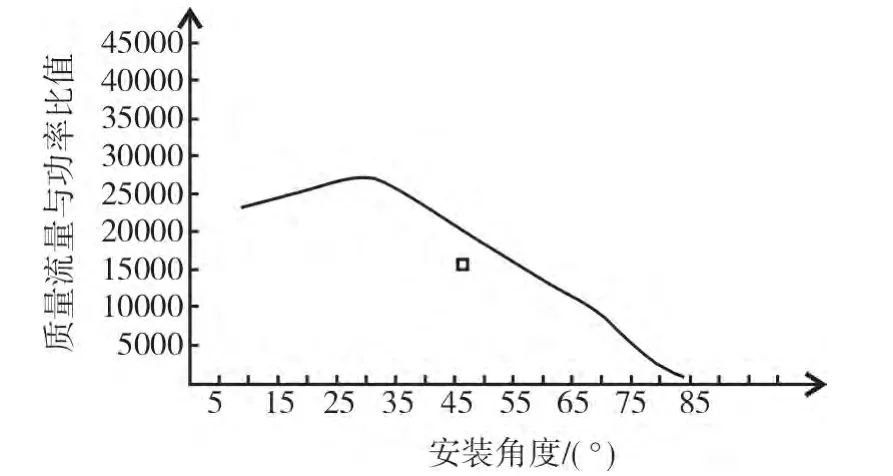

图14 安装角度节能曲线Fig.14 The energy- Saving curve of installation angle

从对比仿真结果中可以得到以下结果:(1)随着安装角度的增加,出口的质量流量大小先增加后降低,且当安装角为61.25°时该值达到最大值;(2)随着安装角度的增加,出口的气体沿Z方向的速度先增加后降低,且当安装角为61.25°时该速度达到最大值;(3)随着安装角度的增加,驱动扇叶达到1 200 rpm的电机功率一直增加,且同是在增加阶段,电机功率增加的速度要大于质量流量和出口气体沿Z方向速度的增加速度;(4)在实际的风扇设计中,当转速一定时,出口的质量流量和出口气体沿Z方向的速度这两个值越大越好,驱动叶片转动的电机功率越小越好。所以在此将出口的质量流量和出口气体沿Z方向的速度这两个值的积作分子,将驱动扇叶转动的电机的功率作分母,所得到的值越大,该安装角度越合理。从图14可以看出,虽然出口的质量流量和出口气体沿Z方向的速度的值在安装角为61.25°左右达到最大,但是最节能的安装角为30°。该结果与实验数据较为吻合。

[1]邹滋祥.轴流透平叶片的控制环量设计与扭曲规律优化的研究[J].工程热物理学报,1982,3(2):158 -160.

[2]沈国民,谢军龙.轴流通风机的叶片形状和安装角对噪声影响的试验研究[J].风机技术,2000,(4):24-26.

[3]王企鲲,叶舟,陈康民.微型轴流风扇扭叶片设计及其气动分析[J].上海理工大学学报,2007,(3):268-274.

[4]韩万今,才大颖,徐文远,等.端壁与叶片表面静压分布对叶栅气动特性影响的实验研究[J].工程物理学报,1989,(3):150 -153.

[5]WU S F,SU S G,SHAN H S.Modelling of the noise spectra of axial flow fanina free field[J].Journal of Soundand Vibration,1997.5.

[6]WU S F,SU S G,SHAN H S.Noise radiation from engine cooling fans[J].Journal of Soundand Vibration,1998.7.

[7]MAHARASHTRA.Effect of obstruction near fan ninlet on fan heat sink performance[J].Applied Thermal Technologies India,2007.6.