工艺相图在汽车内板件冲压工艺设计中的应用

夏玉峰,陈邦华,杨建兵,杨显红

(重庆大学 材料科学与工程学院,重庆 400044)

汽车内板件由于型面形状复杂,板料较厚,导致各部分变形不均匀,难以成形,而且不同的工艺参数组合对其成形性能影响较大,例如模具的形状、材料性能、板料的初始形状、压边力和拉延筋的布置等,成形过程中容易产生起皱、破裂和回弹等缺陷.以往采用“试错法”对不同的工艺参数进行反复的调试和试算来寻找合理的工艺参数组合,但此方法工作量大,并且很难保证结果的准确性[1-4].

Katayama等[5]提出在两步深拉延工艺中,通过优化模具形状来改进拉裂和起皱等缺陷.Kayabasi等[6]提出的方法可以计算出工艺变量的优化值,提高汽车内侧板件的成形性能.Wei等[7]提出的优化工艺变量的方法可以预测甲板外板件的性能.Ingarao等[8]提出的多目标优化方法可以减小零件的回弹和减薄率.以上将数值模拟和优化方法结合起来改进成形性能的冲压工艺设计方法虽然有效,但都面临的一个难题是,一旦其中一个工艺变量发生改变就需要再次对不同的工艺参数组合进行数值模拟,影响后续优化工作及工艺制定,因此亟需一种对主要的工艺参数进行优化设计,避免大量重复数值模拟的方法.

本文提出的将数值模拟、正交设计和BP(back propagation)神经网络相结合的工艺相图法能够在工艺变量值发生变化的情况下准确地预测成形过程中起皱、破裂和回弹缺陷,提高成形性能,避免大量的数值模拟计算.以汽车内板件冲压为例,通过建立工艺相图,预测各种缺陷,制定合理的工艺方案,不仅缩短了产品开发的周期,同时也大大提高了产品的合格率.

1 工艺相图的设计

1.1 设计工艺参数

本文选择板料尺寸和压边力两个工艺参数作为工艺相图的设计参数.

对于板料尺寸而言,为了有利于材料的流动,在冲压过程中需要对板料尺寸进行优化,对于给定形状的零件,采用不同板料尺寸,成形结果差距很大.并且板料的尺寸受压边力的影响比较大,当压边力变大时,需要额外的板料来补充,防止拉裂的产生,特别是对于复杂汽车内板件的冲压。因此为了适应不同压边力条件下的冲压工艺,需要对板料尺寸进行调整[9].

为得到不同的板料尺寸,利用Dynaform软件对产品坯料展开计算得到板料下限尺寸,板料尺寸范围可以通过对下限尺寸进行合理的偏置得到,但最大尺寸不得超过模具外延.

另一个设计参数为压边力,设计的最大压边力应不超过实际生产中的最大压边力.

1.2 成形缺陷的评估

为了评估起皱,拉裂和回弹缺陷,需要对其进行数字化处理[10],即用特征值来表征成形缺陷.拉裂和起皱特征值可以通过材料的成形极限图并结合数值模拟结果计算得到,如图1[11]所示,成形极限临界曲线(FLCs)可由成形极限曲线(FLC)平移d=0.1而得到[7],即

图1 基于成形极限图定义的特征值Fig.1 Definition of characteristic values on the basis of FLD

式中:φf(ε2)和φw(ε2)分别为拉裂成形极限曲线和起皱成形极限曲线;ωf(ε2),ωw(ε2)分别为拉裂成形极限临界曲线和起皱成形极限临界曲线.

主应变ε1和次应变ε2的具体定义如下:

拉裂和起皱特征值Jf,Jw可由式(5),(6)得到[12].

式(5),(6)中:N 表示单元数;p 为距离指数,通常取2或4,为了使得到数据更合理,精度更高,有利于后续神经网络预测的收敛,本文设定为2.

通过模拟发现,当Jf>0.102时认为拉裂,Jf<0.098时认为没有拉裂;Jw>0.135时认为起皱,Jw<0.125时认为没有起皱.

回弹特征值Js可由式(7)求得.

式中:ji为第i个节点回弹偏移量.

2 汽车内板件工艺相图设计方案

2.1 汽车内板件的几何形状和主要性能参数

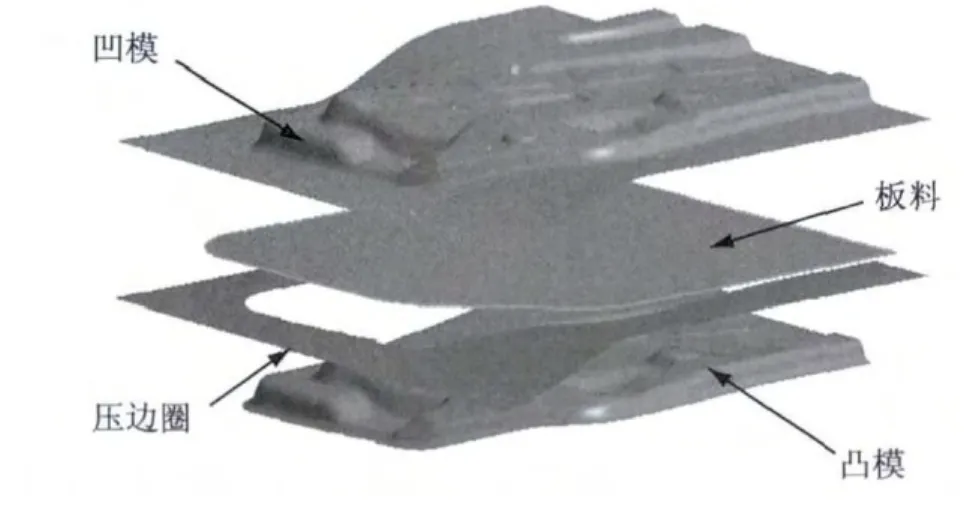

汽车内板件材料为JSC270D,板料尺寸为373 mm×259mm×2mm,其主要材料性能如表1所示,图2为汽车内板件的三维图.

图2 汽车内板件三维模型Fig.2 The model of the auto inner panels

2.2 汽车内板件的数值模拟

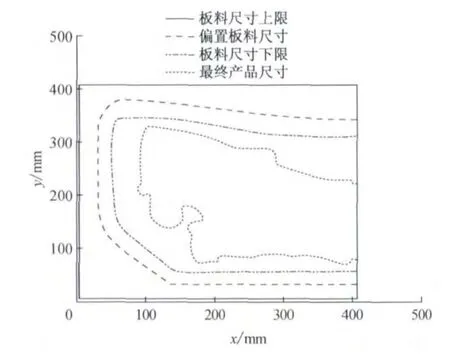

本文内板件为左右对称结构,为节约计算时间取其一半进行模拟,板料尺寸的变动范围如图3所示.

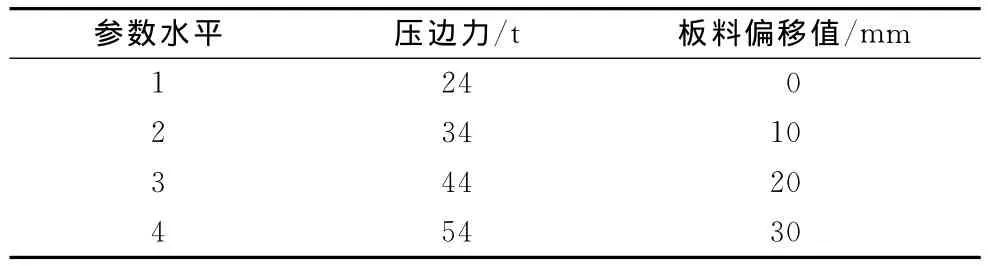

模拟中用的板料尺寸是以板料尺寸下限为基础偏置10,20,30mm得到的4组板料的尺寸值.实验压边力依次为:24,34,44,54t.

图4所示为建立好的仿真模型.为了观察是否有拉裂产生,选择最大压边力54t,最大板料偏移值30mm进行仿真模拟,得到的结果如图5所示,可以看出有拉裂产生而没有起皱产生.

表1 JSC270D材料的性能Tab.1 Mechanical properties of JSC270D

图3 板料尺寸变动范围Fig.3 Offset shape of sheet size

图4 数值模拟模型Fig.4 Numerical simulation model

表2为正交设计的参数和水平.因为本次模拟实验只考虑压边力和板料尺寸两个变量,因此模拟16组数据即可得到满意效果.数值模拟可以得到易拉裂区域和易起皱区域内节点的应力应变值,如图6所示.为了方便计算,在易拉裂和起皱区域内均匀地取30个节点,最终由公式(5),(6)得到起皱、拉裂特征值.回弹值可选取如图6所示的A-A、B-B截面与外轮廓的交点1,2作为测量点,并由公式(7)得到回弹值.最终结果如表3所示,其中序号17~21为检验数据.

图5 数值模拟结果Fig.5 Numerical simulation results

表2 汽车内板件冲压参数水平Tab.2 Level of process variables in the stamping of the auto inner panels

图6 拉裂、起皱和回弹设计变量定义Fig.6 Definition of wrinkle,fracture and rebound design variables

2.3 神经网络的建立

工艺参数和特征值之间存在着复杂的非线性关系,因此要想得到一系列的特征值,则需要运用神经网络来建立工艺参数和特征值之间的映射关系,避免重复数值模拟.

人工神经网络有很多种,BP神经网络是应用较普遍的一种人工神经网络,目前其应用约占网络应用实例的80%[13].本文采用三层BP神经网络即可得出各参数和特征值之间的网络关系.如图7所示,将压边力和板料偏移值作为模型的输入向量,起皱、拉裂特征值和回弹值作为输出向量,建立输入和输出之间的网络关系,另外由于输入向量的物理意义不同,因此需要对输入向量作归一化处理[14-15].

表3 汽车内板件特征值和回弹值模拟结果Tab.3 Results of numerical simulation for the autoinn erpanels

图7 BP神经网络模型Fig.7 The model of BP neural network

经过反复的实验和验证,对起皱和拉裂模型隐含层取9个神经元,输入层和隐含层的传递函数选取tansig函数,输出层和隐含层选择tansig函数,网络训练选择trainrp函数;学习算法选择附加动量法,动量因子选0.9,学习速率取0.1,训练误差为0.001,将表3中1~16组数据带入神经网络模型进行训练,经过1524次迭代,系统误差达到理想值,如图8所示.最后将17~21组检验数据与神经网络预测值进行对比,结果见图9,可以看出神经网络预测结果与模拟结果符合较好.最后将一系列参数组合带入训练好的神经网络中可以得到相应的特征值和回弹值,从而得到了图10所示的汽车内板件工艺相图.

图8 BP神经网络训练误差图Fig.8 Training error curve of BP neural network

图9 数值模拟与神经网络预测值比较Fig.9 Comparison between numerical simulation and neural network

从工艺相图可以看出,随着压边力和板料偏移值的增加,拉裂区域增加而起皱区域减小;板料偏移值不变的情况下,随着压边力的增加,回弹减小;压边力不变的情况下,随着板料偏移值的增加,回弹减小.

3 试验验证

图10 汽车内板件冲压工艺相图Fig.10 Process phase diagram for the stamping of the auto inner panel

图11 试验用的板料和模具Fig.11 The sheet and die for the experimental stamping of the auto panels

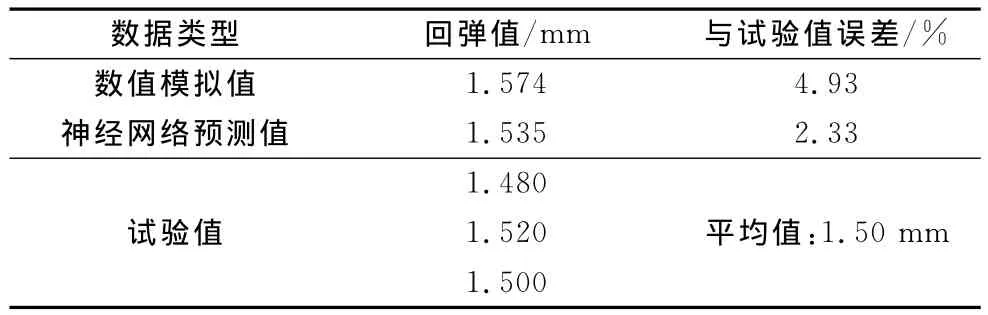

为检验工艺相图的可靠性,分别选择图10中A,B,C 3个点进行冲压试验,试验用压力机为1000t,试验的模具如图11所示,试验结果如图12所示.选取安全区域B点工艺参数进行回弹数值模拟,如图13所示,并将回弹数值模拟、网络预测和试验结果进行比较,结果如表4所示.可以看出工艺相图能够很好地预测起皱和拉裂缺陷,并且可以较准确地预测回弹值和回弹趋势,为汽车内板件冲压工艺的制定提供了可靠保障.

图12 汽车内板件冲压试验结果Fig.12 Experimental results for the stamping of the auto inner panels

图13 回弹数值模拟值Fig.13 The rebound values of numerical simulation

表4 B点回弹数值模拟、网络预测与试验结果比较Tab.4 Comparison of numerical simulation,network forecast and experiment after optimization

4 结论

(1)结合有限元数值模拟、正交试验设计和BP神经网络方法,建立了冲压工艺参数与成形缺陷之间的关系,绘制出了某汽车内板件的冲压工艺相图.

(2)工艺相图可以显示出成形安全区域的参数组合,预测成形过程中起皱、破裂和回弹缺陷.

(3)工艺相图表明,在汽车内板件冲压成形中,随着压边力和板料偏移量的增加,拉裂区域增加而起皱区域减小;板料尺寸不变的情况下,随着压边力的增加,回弹减小;压边力不变的情况下,随着板料尺寸的增加,回弹减小.分析结果与试验结果吻合.

(4)试验研究表明,工艺相图法对汽车内板件冲压成形的工艺制定具有良好的指导性,可以大大提高设计方案的合理性.

本次工艺相图变量有两个,后续研究方向应当继续增加变量个数,比如拉延筋阻力、模具间隙等,随着变量的增加可以更有效地保证工艺相图的预测能力.

[1]徐迎强,薛克敏,周结魁,等.基于智能优化内板件回弹控制[J].塑性工程学报,2011,18(5):64.XU Yingqiang,XUE Kemin,ZHOU Jiekui,et al.Control of springback in the forming process of auto inner panels based on intelligent optimization[J].Journal of Plasticity Engineering,2011,18(5):64.

[2]郑辉,车颖.汽车发动机罩内板冲压成形分析[J].冲压,2011,4:68.ZHENG Hui,CHE Ying.Analysis of stamping process for Engine cover hood-inner of automobile[J].Stamping,2011,4:68.

[3]Liu Y,Peng X,Qin Y.FE simulation of concurrent design and manufacture of automotive sheet metal parts[J].Journal of Materials Processing Technology,2004,150(1/2):145.

[4]问保宝.车身冲压件的设计与成型性分析[D].武汉:武汉理工大学汽车工程学院,2010.WEN Baobao.Design of the automobile body stamping parts and analysis of the formed possibility[D].Wuhan:Wuhan University of Technology Institute of Automotive Engineering,2010.

[5]Katayama T,Nakamachi E,Nakamura Y,et al.Development of process design system for press forming:multi-objective optimization of intermediate die shape in transfer forming[J].Journal of Materials Processing Technology,2004,155/156:1564.

[6]Kayabasi O,Ekici B.Automated design methodology for automobile side panel die using an effective optimization approach[J].Meterials and Design,2007,28:2665.

[7]Wei D,Cui Z,Chen J.Optimization and tolerance prediction of sheet metal forming process using response surface model[J].Computer Materials Science,2008,42:228.

[8]Ingarao G,Lorenzo D I,Micari F.Analysis of stamping performances of dual phase steels:a multi-objective approach to reduce springback and thinning failure[J]. Materials and Design,2009,30:4421.

[9]SONG Junghan,HUH Hoon,KIM Seho.A simulation-based design parameter study in the stamping process of an automotive member[J].Journal of Materials Processing Technology,2007,189(1/3):450.

[10]Naceur H, Delameziere A, Batoz J L,et al. Some improvements on the optimum process design in deep drawing using the inverse approach[J].Journal of Materials Processing Technology,2004,146(2):250.

[11]HOU Bo,WANG Wurong,LI Shuhui,et al.Stochastic analysis and robust optimization for a deck lid inner panel stamping[J].Materials and Design,2010,31:1191.

[12]KO Daecheol,CHA Seunghoon,LEE Sangkon.Application of a feasible formability diagram for the effective design in stamping processes of automotive panels[J].Materials and Design,2010,31:1262.

[13]何国球,马行驰,陈成澍,等.基于神经网络的受流器滑块材料载流磨损预测[J].同济大学学报:自然科学版,2008,36(10):1404.HE Guoqiu,MA Xingchi,CHEN Chengshu,et al.Prediction on electrical Sliding wear behavior of collector shoe material based on neural network[J].Journal of Tongji University:Natural Science,2008,36(10):1404.

[14]Kurkova K.Kolmogorov’s theorem[C]∥The Handbook of Brain Theory and Neural Networks.[S.l.]:MIT Press,1955:501-519.

[15]张德丰.MATLAB神经网络仿真与应用[M].北京:电子工业出版社,2009.ZHANG Defeng.Matlab simulation of neural networks and application[M].Beijing:Electronics Industry Press,2009.