排水管道机器人综述

陈松 李天剑 王会香 刘相权

(北京信息科技大学智能机器人技术研究所,北京,100192)

0 引言

排水系统被形象地比做城市的命脉,保证排水系统的正常运转,对于保护环境、减少污染、提高人民健康水平、维持城市的正常工作、生活秩序有着非常重要的意义[1]。因此,为保证排水管道的正常使用,就必须对排水管道进行检测维护,排水管道机器人应运而生。

管道机器人是一种可沿管道内部或外部自动行走、携带一种或多种传感器及操作机械,在工作人员的遥控操作或计算机自动控制下,进行一系列管道作业的机、电、仪一体化系统[2-3]。

1 排水管道机器人模块

1.1 爬行器

排水管道机器人按爬行器行走方式可分为轮式管道机器人[4]、履带式管道机器人[5]、腿式管道机器人[6]、蠕动式管道机器人[7]。目前市场上排水管道机器人以轮式管道机器人居多。

1.1.1 轮式管道机器人

按行走机构划分,轮式管道机器人可分为支撑轮式和车型式两类。

支撑轮式管道机器人[7]采用对称分布的行走结构,支撑轮紧贴在管道表面,对管道表面有较大压力,行走能力强,可在有较大倾角的排水管道中行走。在理论上,该机器人的中心与管道中心重合,机器人运动稳定性好。支撑轮式管道机器人一般具有变径机构,以适应不同管径的管道。

图1 MRINSPECT II

MRINSPECT II采用多节方式,各节间通过可控万向铰连接,可通过弯管接头,采用弹簧支撑式连杆机构[8]。

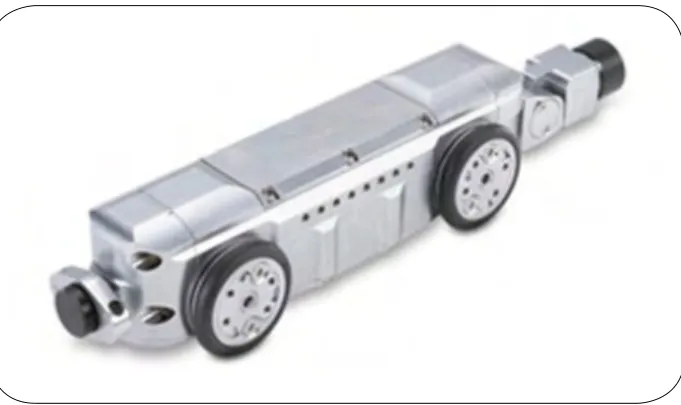

车型式管道机器人[7]在管道底部行走,具有结构简单、行走连续平稳、运动灵活等优点。车型式管道机器人靠自身重量提供正压力,因此不能在大倾角的管道中行走。与支撑轮式管道机器人相比,其结构更加简单,控制更加方便。根据能否改变运动方向,车型式管道机器人可分为可变向车型式管道机器人和不可变向车型式管道机器人。

图2 T66

图3 T86

现有的轮式管道机器人多数为车型式管道机器人,主要为四轮管道机器人和六轮管道机器人,以四轮管道机器人最为常见。IBAK公司T66为四轮可变向爬行器,T86为四轮不可变向爬行器,GE公司ROVVER 400为六轮管道机器人。

T66车体重9kg,可连续调速,具有ATC(自动控制功能),在管道中可调整运动方向,适用于管径100mm以上的管道。

T86车体重33kg,可连续调速,在管道运行中不能调整运动方向,适用于管径200mm以上的管道。

ROVVER 400车体重4.5kg,可连续调速,在管道中可调整运动方向,适用于小管道。

1.1.2 履带式管道机器人

履带式管道机器人的履带与管壁间的接触面积大,附着力大,具有优越的越障性能。但履带式驱动机构的复杂性,导致其机械结构尺寸较大,不易小型化,因此,在实际应用中,该机器人大多用于大直径的管道内[7]。

讯研公司的Versatrax 100为履带式管道机器人,如图5所示。

Versatrax 100车 体 重9kg,可连续调速,在管道中可调整运动方向,适用于管径100mm-610mm的管道。

图5 Versatrax 100

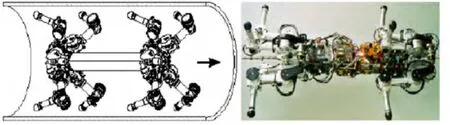

1.1.3 腿式管道机器人

多足行走是一种高级行走方式,有较好的动作灵活性,理论上可以适应各种形状的管道,但其较复杂的运动学和动力学特征,使得机器人在步态规划和关节间协调运动控制等方面存在一定难度,而且,机器人结构非常复杂,对传感器要求高,需要大量的精密传感器,研究成本和制造成本都很高,且牵引能力有限,不适合长距拖缆作业[7]。

德国慕尼黑工业大学的Andreas Zagler开发的管道爬行机器人MORITZ,如图6所示,该管道爬行机器人重量为20kg,采用八足爬行驱动,驱动能力为15 kg。机器人长为0.75m,宽为0.6m,高为0.6m,最大速度为0.1 m/s,采用直流供电方式,但控制太复杂且移动速度较慢,驱动效率低[8]。

图6 八足腿式爬行机器人

1.1.4 蠕动式管道机器人

蠕动式管道机器人[7]通过前后支撑部分径向伸缩运动,行走速度慢,无法完成快速检测,检测效率低,在排水管道检测中很少用到。

如图7所示,MAKRO机器人由6个单元体组成,其头部和尾部两个单元体完全相同,每个单元体之间的节点由3个电机驱动,使得机器人本体可以抬起或者弯曲,从而越过障碍物或实现拐弯运动。MAKRO具有21个自由度,长度为2m,重50 kg,采用无缆控制方式,适用于直径为300mm-600 mm的管道,但该机器人牵引能力有限,不能运行于竖直管道[8]。

图7 MAKRO机器人系统

1.2 上位控制单元

上位控制单元是管道机器人系统的人机交互部分。操作者可通过上位控制单元向管道机器人发送控制命令,管道机器人将采集的管道信息传送到上位控制单元,经过处理后,通过显示器等信息输出单元呈现给操作者。图8为IBAK公司BK 3.5上位控制单元。

图8 BK 3.5

1.3 检测单元

排水管道机器人检测单元可以分为摄像单元和辅助检测单元。摄像单元为主要的检测单元,负责采集管道图像信息。辅助检测单元由各类传感器组成,主要检测爬行器的状态及辅助测量管道损伤,一般包括内部压力传感器、倾角传感器、激光传感器、超声波传感器等。

1.3.1 摄像单元

摄像头按获取视角范围可划分为全景摄像单元和非全景摄像单元。现有的管道机器人以非全景摄像单元为主,但是非全景摄像单元需配套相应的执行机构以满足对管道全面检测的需求,增加了管道机器人设计难度和重量。

全景摄像单元按实现方式可分为鱼眼摄像头、多摄像头图像拼接、折反射式全景成像系统。

鱼眼摄像头[9]具有焦距短、大视角的特点。焦距一般小于16mm,视角为180。以上,可获得较大视野。但鱼眼摄像头获得的图像存在较大的畸变,需经过校正才能获得无畸变的图像,且价格昂贵。

多摄像头图像拼接[9]是将多个普通摄像头获得图像进行整合,获得大视角的图像。该方法获得图像畸变小,分辨率高,但结构设计复杂,图像数据量大,拼接算法复杂。

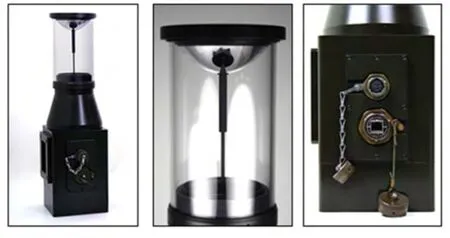

折反射式全景成像系统[9]由摄像头和反射镜面组成。具有大于半球的空间视场、结构简单、光能损失低、系统设计柔性好、成本低的优点,较好地解决了鱼眼镜头和多摄像头图像拼接存在的问题。

常用的反射镜面有锥形镜面、球形镜面、双曲线镜面、抛物线镜面。锥形镜面在锥形顶点附近存在一定的观察盲区;球形镜面全景图像严重失真;双曲线镜面的加工比较困难,存在一定的安装难度;抛物线镜面不利于建立一个紧凑和廉价的系统。

图9为Remote Reality公司的OmniAlert360 相机。该摄像头采用单视点折反射成像技术,视场为360°,环境适应能力强。

图9 OmniAlert360 相机

1.3.2 辅助检测单元

管道机器人在管道运行过程中,由于管道环境的恶劣性,需对机器人的内部压力、倾角等状态进行监测。压力传感器通过监测机器人内部压力判断机器人内部结构的气密性状况,及时发现机器人内部进水等状况。

倾角传感器监测管道机器人倾斜角度,将机器人倾角信息实时传送到上位控制单元,操作者可及时对机器人进行位姿调整,防止机器人侧翻。

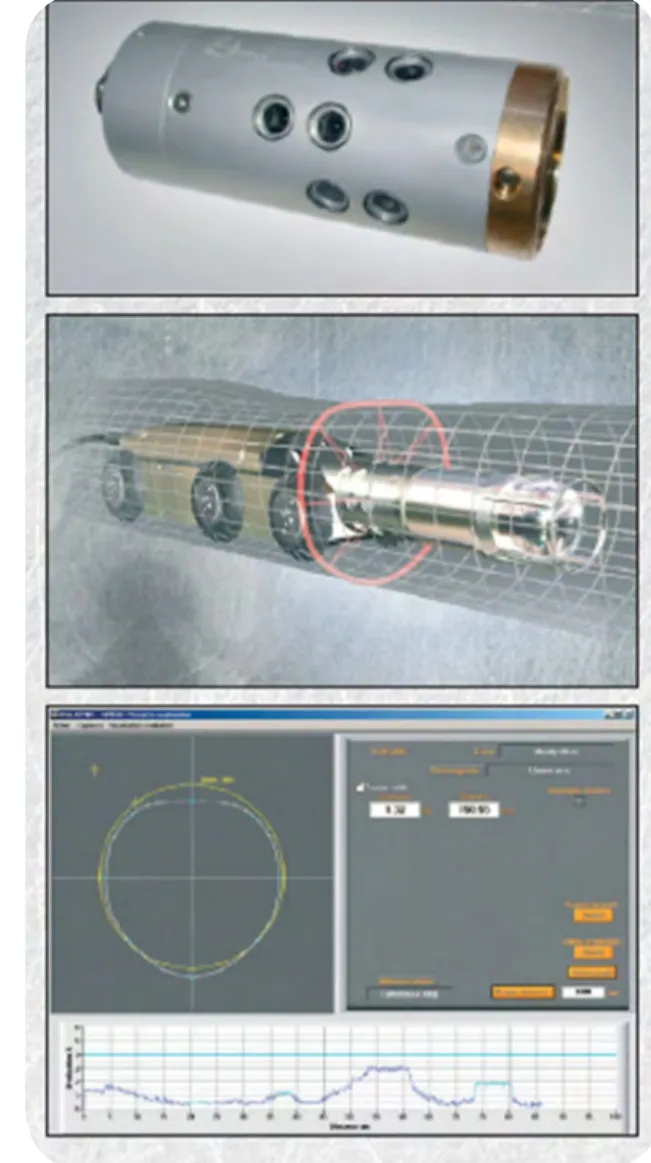

排水管道检测以摄像头为主,当摄像头确定损伤点后,则结合无损探伤技术对管道损伤点进行精确检测。无损探伤的技术有射线检测、超声波检测[10-11]、涡流检测[12]、磁粉检测[13]、渗透检测[13]、微波检测[14]、激光检测[15-16]。由管道机器人爬行器搭载的检测方法通常为射线检测、超声波检测和激光检测。由于射线检测会对人体造成伤害,所以管道机器人探伤常用的检测方法为超声波检测和激光检测。

超声波探伤检测的优点是检测厚度大、灵敏度高、速度快、成本低、人体无害, 能对缺陷进行定位和定量。然而,超声波探伤对缺陷的显示不直观, 探伤技术难度大, 容易受到主、客观因素的影响, 探伤结果不便保存。 因此,超声波探伤也有其局限性[11]。

激光点扫描轮廓测量技术是一种准确高效的表面无损检测方法,主要用于管道的探伤。与管道检测常用的涡流法和超声法相比,激光点扫描轮廓测量技术具有检测效率高、检测精度高、采样点密集、空间分辨率高、非接触式检测、可提供定量检测结果和被检管道任意位置横截图、轴向展开图、二维立体图等优点,但该技术只能检测管道表面损伤情况,无法进行纵向检测[16]。

图10 带有激光传感器的摄像头

1.4 图像处理软件模块

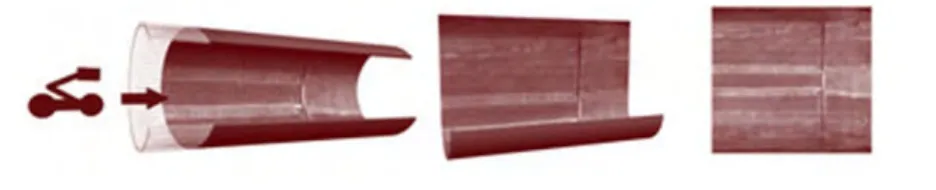

管道机器人通过摄像系统获得管道图像信息后,需经过图像处理软件对图像进行处理,获得优化的管道图像,生成管道图像报告,便于用户使用。IPEK公司的WinCan Scan Explorer 可以将获得的三维管道图像展开为相应的二维管道图像,操作者可通过展开后的二维图像轻松找到管道损伤位置。

图11 管道二维剖面图

1.5 辅助装置

管道机器人系统还包括用于把管道机器人安放进管道的一些辅助装置,这里略去描述。

1.6 电缆绞盘

现有排水管道机器人多为有缆式管道机器人,设计机器人时需设计电缆绞盘。电缆绞盘用于对电缆进行管理,主要功能为收放线功能、排线功能。电缆绞盘上通常安装有光电码盘,光电码盘通过记录电缆线放线长度确定管道机器人的位置。

电缆绞盘可分为传统电缆绞盘和智能电缆绞盘[17]。传统电缆绞盘单方面回收电缆,不考虑与管道机器人协同,因此,在电缆回收时,如果电缆回收速度过快,则会影响管道机器人的运行状态,如果电缆回收速度过慢,则可能导致电缆缠绕管道机器人。智能电缆绞盘则考虑与管道机器人的协同,使电缆始终保持绷紧状态,保证了管道机器人在管道内自由移动。

2 技术展望

2.1 特色行走技术

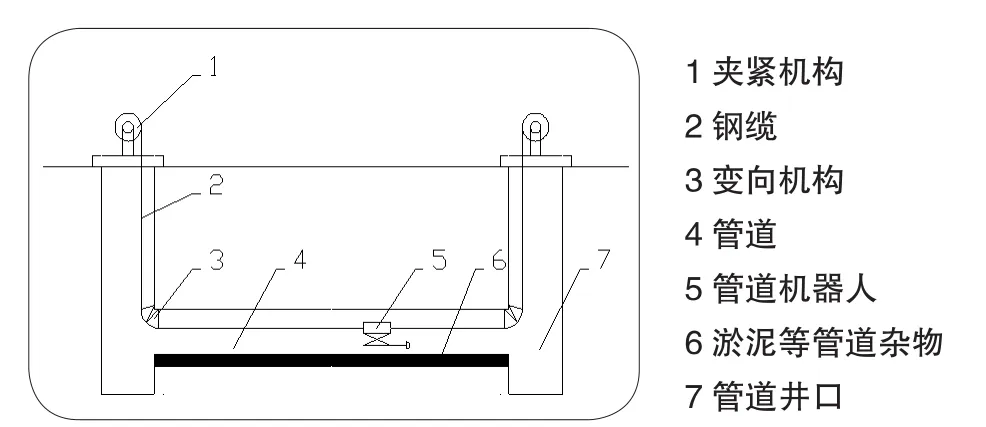

我国排水管道相比于欧美国家管径较小,加之不进行定期清淤,致使一些排水管道存在大量的杂物,有的管道中的杂物甚至能占到整个管径的二分之一。对于存在大量杂物的管道,现有排水机器人无法在管道中正常行走,这里提出一种爬缆式管道机器人方案。方案原理图如图12所示。

图12 爬缆式管道机器人方案原理图

夹紧机构安放在地面上,两个夹紧机构将钢缆固定,并使钢缆有一定张力,保持绷紧状态。管道机器人在钢缆上自由移动,进而对管道进行图像采集检测。

2.2 自主行走技术

目前排水管道机器人为遥控型机器人,不具备自主行走检测能力。在检测过程中,操作者需时时关注机器人,容易疲劳。随着机器人智能化[18-19]技术的不断成熟,智能排水管道机器人必将在未来出现。智能排水管道机器人的核心是智能控制算法[20],选用合适的智能控制算法是智能排水管道机器人的关键技术。

智能排水管道机器人具有很强的自主性,可将操作者从枯燥的操作中解放出来,提高检测效率和检测质量。

2.3 无缆排水管道机器人

现有排水管道机器人大多数为线缆式排水管道机器人,无缆排水管道机器人相对较少。造成这种现状的原因是由于管道的屏蔽作用强,通信信号在无线传输过程中损耗大,信号无法稳定可靠地在上位操作单元和机器人之间进行传递。此外,无缆排水管道机器人还存在发生故障不容易回收问题。

无缆排水管道机器人不需要电缆绞盘模块,减轻了整个机器人的设计难度,控制单元灵活性较大,更方便携带,这些优点决定了无缆排水管道机器人是排水管道机器人的一个发展方向。

2.4 智能图像处理

伴随着图像处理技术的进一步发展,管道机器人的检测能力也在进一步提高,图像处理技术的拓展应用使得管道机器人拥有更多功能。管道内部的缺陷可以通过对视频的图像处理,获得其长度、宽度、深度、面积等具体的物理尺寸,而且在机器人行进中,图像信息的处理可以为机器人的行进进行导航。通过图像处理技术,机器人可以快速识别前方障碍、淤泥等,并规划出准确的躲避路线。

排水管道检测机器人可添加机械执行功能,对管道内的淤泥、异物等进行清洗或搬运,确保其测量或行进。

在执行任务过程中,需要通过对操作环境的图像处理来准确定位和检测,伴随电磁、红外、超声波、射线等管道测量技术的同步发展,这些测量技术再与摄像测量技术相融合,多种方式协调作用,机器人可以由图像处理技术综合分析获得更全面、更准确的测量信息。

3 结束语

现有排水管道机器人技术成熟,各公司产品大同小异,均采用模块化设计。排水管道机器人产品在技术上、外观上也很相似。这些产品针对状况较好的管道可以顺利完成检测,对杂物较多的管道则无能为力。针对大量杂物存在的管道,需研究特殊行走方式。随着对检测效率要求越来越高、使操作者更容易轻松地操作,智能技术及无线通信技术会越来越多地应用于排水管道机器人。

[1]李海江,张志军.对改进城市排水系统问题的探讨[J].中国建设信息,2007(5):22-24.

[2]甘小明,徐滨士,董世运,张旭明.管道机器人的发展现状[J]. 机器人技术与应用,2003(6):5-10.

[3]刘亚平,邢济收,刘相权,等.管道机器人智能电缆绞盘恒张力控制的研究[J]. 工业仪表与自动化装置,2011(3):7-10.

[4]朱磊磊,陈军. 轮式移动机器人研究综述[J].机床与液压,2009(8):242-247.

[5]陈淑艳,陈文家. 履带式移动机器人研究综述[J]. 机电工程,2007(12):109-112

[6]刘静,赵晓光,谭民. 腿式机器人的研究综述[J].机器人,2006(1):81-88.

[7]范立华.轮式排水管道检测机器人设计理论与实验研究.大庆石油学院学位论文,2008.

[8]徐从启. 自主锁止蠕动式微小管道机器人关键技术研究.国防科技大学学位论文,2010.

[9]卢惠民.自主移动机器人全向视觉系统研究.国防科技大学工学博士论文,2010.

[10]唐建.长输管道超声波内检测技术研究.北京化工大学学位论文,2005.

[11]王升贵,刘尹霞.超声波传感器在无损探伤中的应用[J].科技信息,2007,13:84-93.

[12]刘健.管道远场涡流无损检测方法的研究.沈阳工业大学学位论文,2011.

[13]贺树春.铸锻件的磁粉检测和渗透检测[J].无损检测,2011(5):69-70.

[14]马海桃.金属表面缺陷的微波无损检测研究.太原理工大学学位论文,2012.

[15]陈清明,蔡虎,程祖海. 激光超声技术及其在无损检测中的应用[J]. 激光与光电子学进展,2005(4): 53-57.

[16]戴蓉.一种管道无损探伤新方法—激光点扫描轮廓测量.无损探伤,2000(3): 39-41.

[17]郭超,郝静如,刘相权,等.管道机器人智能电缆绞盘研究[J].机械制造与自动化,2011(3):135-137.

[18]蔡自兴. 智能控制及移动机器人研究进展[J]. 中南大学学报(自然科学版),2005(5):7-12.

[19]徐玉如,庞永杰,甘永,孙玉山. 智能水下机器人技术展望[J]. 智能系统学报,2006(1):9-16.

[20]武飞周,薛源.智能算法综述[J].工程地质计算机应用,2005(2):9-15.