低烧蚀率耐火混凝土喷射施工技术

吕文清

(四川省第一建筑工程公司,四川成都610081)

国家军用建筑、卫星发射基地的特殊构筑物和某些高温厂房的混凝土结构表面有特殊防火要求,如火箭发射台导流槽(锥)、导弹发射阵地导流槽(锥)等,均采用防火混凝土进行保护。在长期使用中,防火混凝土受到破损,需要进行修复。在修复中,低烧蚀率耐火混凝土得到广泛使用。

在有特殊防火要求的混凝土修复施工中,采用低烧蚀率耐火混凝土喷射附着在混凝土结构表面,以达到防火要求的施工工艺,经过近几年的实践总结,其施工工艺操作方法已基本成熟,通过具体工程的实际应用,获得了较好的技术效果和社会效益。

1 工艺原理

对需要修复的耐火混凝土结构,首先采用空压机和风镐剔除修复区内空鼓、松散的耐火混凝土,露出主体结构普通混凝土,修复区上其余部位剔凿50 mm厚耐火混凝土,对剔凿表面存在的缺陷清理至密实部位并将表面凿毛,要求打成麻坑或沟槽,坑和槽的深度不小于6 mm,麻坑每100 mm×100 mm的面积不小于5个;沟槽间距不大于200 mm。剔凿时应保留原结构中的插筋和钢筋网。在剔凿面上,植入HRB335φ12锚固钢筋,钢筋端部作90°弯头,间距300 mm,梅花形布置。待达到植筋强度后,在锚固钢筋上焊接双向HPB300φ10@150钢筋网,再将配制好的低烧蚀率耐火混凝土使用混凝土喷射机分层喷射在混凝土结构表面,总喷射厚度不小于100 mm,不宜超过250 mm。每次喷射厚度40 mm~60 mm。后一层在前一层混凝土终凝后进行,直至复喷到设计厚度。在施工过程中,借助喷射机械产生的冲击力使混凝土料团与壁面密贴和将混凝土喷层捣固密实,速凝剂使其快速凝结硬化,与原混凝土表面有很高的粘结强度,与钢筋网联合使用很好的在结合面上传递拉应力和剪应力,具有较高的力学性能和良好的耐烧蚀性,使被施工的混凝土结构表面达到特殊的防火要求。

2 施工工艺流程及操作要点

2.1 施工准备

(1)现场技术负责人应按已审批的低烧蚀率耐火混凝土喷射施工专项方案中有关要求,向操作人员进行安全、技术交底。

(2)材料准备。铝酸盐水泥CA50、高铝质耐火砖碎块等材料应按规格分开堆放,注意覆盖防潮。施工前必须清洗拌合设备,校正配料称重设备,低烧蚀率耐火混凝土必须采用重量配料,严禁采用容积比配料。

(3)机械设备或架工操作人员须持特种作业证,对无证操作或身体条件不合格者,不能进入施工操作。

(4)对原混凝土结构的要求:①原混凝土结构的强度达到100%以上。②原混凝土结构完成基层处理。③原混凝土结构植筋和钢筋网片焊接完成。

2.2 施工工艺流程

2.2.1 低烧蚀率耐火混凝土喷射施工工艺流程

搭设钢管脚手架操作台→原混凝土结构基层处理→原混凝土结构表面植筋→布钢筋网→现场配制低烧蚀率耐火混凝土→喷射低烧蚀率耐火混凝土→低烧蚀率耐火混凝土养护→脚手架拆除→清洁卫生→工程验收。

2.2.2 施工示意图(图1):

图1 喷射施工立面图

2.3 主要施工方法

2.3.1 搭设钢管脚手架

根据防火混凝土施工的部位和现场条件搭设相关钢管脚手架操作平台,钢管脚手架的搭设必须按照现场实际制定的专项脚手架搭设方案施工。

2.3.2 原混凝土基层处理

剔除修复区内空鼓、松散的耐火混凝土,露出主体结构普通混凝土,修复区上其余部位剔凿50 mm厚耐火混凝土,对剔凿表面存在的缺陷清理至密实部位并将表面凿毛,要求打成麻坑或沟槽,坑和槽的深度不小于6 mm,麻坑每100 mm×100 mm的面积不小于5个;沟槽间距不大于200 mm。剔凿时应保留原结构中的插筋和钢筋网在剔凿面上。

2.3.3 植筋及钢筋网焊接

表面处理后,植入HRB335φ12锚固钢筋(植入导流槽深度300 mm),间距300 mm,梅花形布置。待达到植筋强度及拉拔试验合格后,在锚固钢筋上焊接双向HPB300φ10@150钢筋网。

2.3.4 配制低烧蚀率耐火混凝土

低烧蚀率耐火混凝土采用铝酸盐水泥CA50和集料高铝质耐火砖碎块拌制,依据国家军用标准《火箭发射台导流槽用低烧蚀率耐火混凝土规范》GJB 1597-93和设计配合比在现场搅拌配制,低烧蚀率耐火混凝土配合比见表1,集料颗粒级配见表2,低烧蚀率耐火混凝土应随拌随用。

表1 低烧蚀率耐火混凝土配合比

表2 集料颗粒级配 %

2.3.5 低烧蚀率耐火混凝土喷射

(1)施工准备:首先将原混凝土基层冲洗干净,调试安装好喷射机,先注水后通风,清通机筒及管路投料,料斗上设10 mm孔径筛网一道,同时根据现场实际施工情况调整好工作风压和加水量。

(2)喷射顺序:低烧蚀率耐火混凝土的喷射作业应分段、分片由下而上、先垂直面后天棚面顺序进行,每段长度不宜超过6 m。

(3)低烧蚀率耐火混凝土喷射作业时,喷嘴要垂直受喷面做反复缓慢螺旋形运动,螺旋直径约20~30 cm,同时与受喷面保持一定的距离,一般取0.6~1.0 m。若受喷面被钢筋网覆盖时,可将喷头稍加倾斜,但不小于70°,以保证耐火混凝土喷射密实,粘结良好。

(4)低烧蚀率耐火混凝土喷射依据喷射厚度分2、3次施喷完成,每次喷射厚度40~60 mm(垂直面);30~40 mm(天棚面),后一层在前一层混凝土终凝后进行,直至复喷到设计厚度。喷嘴与受喷面保持垂直,距受喷面0.6~1.0 m,喷射机压力不小于0.2 MPa。

(5)喷射混凝土厚度控制:采用锚杆标桩法,利用锚固在混凝土表面的锚杆外露长度(即为喷射厚度-50 mm)作为标桩,待喷射混凝土刚好覆盖标桩后,最后一道保护层喷浆(50 mm厚)采用现场跟踪控制喷射厚度。

(6)严格执行喷射机操作规程:连续向喷射机供料;保持喷射机工作风压稳定;完成或因故中断喷射作业时,将喷射机和输料管内的积料清除干净。

(7)新喷射的低烧蚀率耐火混凝土按规定洒水养护,终凝2 h以后,每4 h喷水一次,保持混凝土湿润。养护时间不少于14 d。

3 主要施工机具

主要机具见表3。

表3 主要机具设备表

4 质量控制

4.1 原材料质量抽检

原材料生产单位交货时,应提供检验结果及合格证书,复检时,铝酸盐水泥CA50按国家行业标准GB 201-2000规定组批抽检,高铝质耐火砖碎块集料按每30 t一批复检,不足30 t也按30 t复检。凡复检不合格的原材料一律不得使用。

4.2 低烧蚀率耐火混凝土必须严格按设计配合比配制

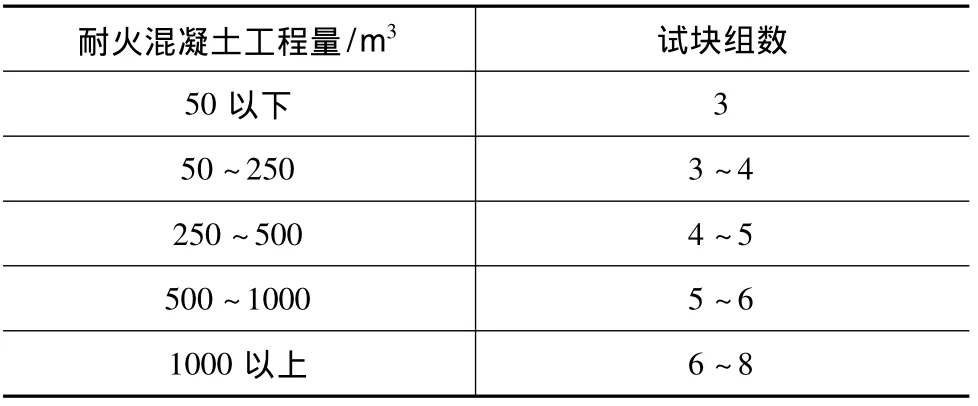

其复检按《混凝土结构工程施工质量验收规范》(GB 50204-2002, 2011版)规定测定抗压强度,按火箭发射台导流槽用低烧蚀率耐火混凝土规范(GJB 1597-93)进行耐烧蚀试验,取样批次见表4。

表4 低烧蚀率耐火混凝土取样批次

4.3 低烧蚀率耐火混凝土喷射厚度控制

施工时采用锚杆标桩法加以厚度控制,待喷射施工结束后8 h以内,可用电钻、风钻钻孔检查低烧蚀率耐火混凝土的喷射厚度,若厚度不够,应及时补喷,耐火混凝土厚度的允许偏差值+8 mm或-5 mm。

4.4 施工温度环境

本施工工艺不宜在低温环境(5℃以下)内操作,如需在低温环境内进行施工则需采用相关保温措施。

5 安全措施

5.1 脚手架操作台搭设安全措施

(1)模架支撑体系搭设前,由技术负责人向工长、安全员进行方案交底,由专业工长、安全员对操作人员进行二次安全、技术交底,操作人员必须按照方案施工、按照交底施工。

(2)支模架支撑体系搭设前,临边安全防护必须到位(如临空面),否则不允许施工。

(3)支模架搭设必须依据方案的设计参数进行,立杆、水平杆搭设放线、带线搭设,每步校核、调正,须达到横竖顺直。

5.2 混凝土喷射安全措施

(1)施工前,认真检查脚手架支撑体系,施工机具布置在安全地带。

(2)喷射机、水箱、风包、注浆机必须先经密封性能和耐压试验,合格后方可使用。

(3)施工中,定期检查电源线路和设备的电器部件,确保用电安全;经常检查输料管和管路接头有无磨薄、击穿或松脱现象,发现问题,及时处理。

(4)喷射作业中发生堵管时,将输料管顺直,必须紧按喷头,疏通管路的工作风压不得超过0.4 MPa。

(5)喷射作业中,非操作人员不得进入正进行施工的作业区,喷头前方严禁站人。

(6)喷射混凝土的操作人员必须穿戴安全防护用品。

(7)喷射施工用的工作台架牢固可靠,并设置安全栏杆。

(8)所有机械和运输车辆人员必须持证上岗,在操作时严格按照相应操作规程进行。

6 环保措施

(1)施工人员进入施工现场应先进行环保培训,提高施工人员的环保意识。

(2)施工现场应工完场清,加强对工程材料、生产弃渣的控制和治理,施工中的废料、剩料应回收处理,避免污染环境。

(3)将施工场地和作业限制在工程建设允许的范围内,合理布置、规范围挡,做到标牌清楚、齐全、各种标识醒目,施工场地整洁文明。

(4)在施工过程中应遵守《建筑施工现场环境与卫生标准》(JGJ 146-2004)中的相关规定。

7 结束语

通过我公司施工的效果来看,证明采用的技术措施是成功的,可完全保证国家军用建筑、卫星发射基地的特殊构筑物和某些高温厂房的耐火混凝土的修复施工,能够满足以上建筑的特殊防火性,具有施工工艺简便、施工工期短、质量和安全便于控制等特点。

另外,很多有特殊防火要求的耐火混凝土结构在长期处于高温环境中易破损而提前达到使用年限,采用本施工工艺修复后,不需拆除原防火混凝土结构就可以继续满足该部位的特殊防火要求,从而达到延长构件使用寿命,节约资源的目的。

[1]GB 50204-2002混凝土结构工程施工质量验收规范[S]

[2]GJB 1597-93火箭发射台导流槽用低烧蚀率耐火混凝土规范[S]

[3]GB 201-2000铝酸盐水泥CA50.国家行业标准[S]

[4]YBJ 226-91喷射砼施工技术[S]

[5]GB 50367-2006植筋技术规范[S]