引水发电洞压力钢管洞内运输与安装方法

徐进忠

(新疆额尔齐斯河流域开发工程建设管理局,乌鲁木齐830000)

1 工程概况

北疆某水利枢纽工程电站装机容量140MW,电站采用一洞四机供水方式。发电引水系统由进口引渠段、闸井段、发电洞洞身段和岔管段组成。

压力钢管起始进水口闸室桩号发0 +009,终止桩号发0+417.719(其中洞内桩号为发0+031.263 ~发0+413.719)。后接主岔管至桩号发0 +429.001。分成两条岔管到桩号0 +436.772,再各分成两条支管,通过一次副厂房进入主厂房分别与蝶阀相连接。

2 压力钢管安装工程特点

压力钢管安装工程特点主要有3 点:

1)压力钢管及岔管管径大,全部须在现场制作安装。压力钢管的内径D =7 600 mm,板厚δ =28 mm,钢管总长399.211 m。主要材料采用16MnR。

岔管采用Y-卜形组合结构、主岔为Y 形,2个支岔为卜型,两个支岔分为4个支管同水轮发电机蝶阀相连接[1]。

2)施工区域小,交叉作业多。

3)管节大,吨位重,吊装环节多,起重吊装和运输方案关系着施工安全与工程的顺利开展[2]。

3 钢管制作工艺方案

压力钢管的制作安装,由于本工程钢管径较大(D =7.6 m),设计工艺分三片下料、卷制成瓦片然后再对圆、焊接成制造单元管。

钢管瓦片在加工厂房内制作,由汽车运输到在工地制造场地进行对圆、纵缝焊接、组对加劲环等后续工序;两节制造单元管组焊为一节安装单元管[3-4]。

4 压力钢管安装方案

压力钢管安装方案可以归纳为4个方面:洞外运输方法、洞内压力钢管运输方案、洞内主管段安装和岔管段安装。

4.1 洞外运输方法

压力钢管每节安装单元节重量约为24.0 t,运输工具为30 t平板汽车,吊装为50 t汽车吊及扒杆。

将安装单元节立放在平板汽车上,用钢板将钢管与运输车辆焊接固定,钢管最大高度约4 m,严重超高。

钢管重量大,车辆重心偏高,为防止车辆在行驶过程中的颠簸,使钢管摆动过大,车辆重心不稳,钢管将车辆带翻。

在钢管两侧焊接侧向支撑架,用于钢管摆动过大时支承车辆,防止车辆侧翻[5]。

钢管加劲环外边直径达到8.2 m,严重超宽,在钢管运输时应在加劲环外边绑扎红布或其他醒目标志,防止挂碰其他车辆。

4.2 洞内压力钢管运输方案

引水发电洞压力钢管安装洞内直线长度为402.719 m,钢管由上平段、斜井上弯段、斜井直段、下弯段、及下平段组成。

典型的钢管安装节制造结构尺寸为4 m一节,钢管筒体外径为Ф7 656 mm,加劲外径为Ф8 256 mm。洞内设计开挖直径为Ф9 056 mm,钢管安装空间位置仅为700 mm,如果算上加劲环所占空间,钢管安装空间位置仅为400 mm,钢管安装空间十分狭小。

因此给钢管洞内运输、测量、钢管调整、组对、焊接、检验、防腐等工作造成很大的困难与不便。经过多方的研究洞内具体运输方案为洞内铺设钢轨与台车相结合的运输方案。具体情况如下:

为保证管体运输的稳定性,必须保证钢管管体一定的跨度支撑,即拖架弦长所对应管体中心形成的夹角≥60°支撑才能比较稳定[6-7]。

由于洞内空间比较狭小,施工方将台车运输轨道中心距设为3 m是比较合适的。由于洞面开挖为圆形界面,在此弧面上根本架设不住能荷载30 t的轨道。

因此轨道铺设基础必须处理牢固,结合洞内混凝土垫层找平情况,最后将轨道工作基础面设置在混凝土垫层找平面。

轨道选用22 kg/m规格轨道,轨道底部每1 m埋设δ 16 -200 ×200。

钢垫板板一块,轨道基础面直线度要求每米≤10 mm。

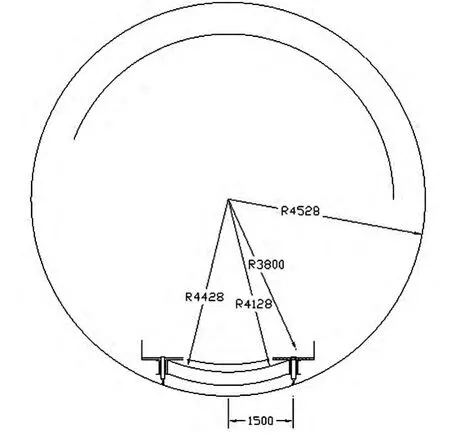

台车由4个滚轮与30#槽钢组对焊接而成,台车有效荷载为40 t,台车上设有可拆卸弧形拖架。洞内运输台车由5 t卷扬机牵引沿轨道运行[8]。其钢管在台车上就位运输图见图1。

钢管的运输过程为:

1)钢管由30 t平板车立着运输至发电洞洞口,在洞口由50 t汽车吊配合30 t扒杆将钢管吊离运输平板车并翻身至平躺位置,最后由30 t扒杆吊装至运输台车弧形拖架上。

2)台车通过设在洞口5 t卷扬机与设在洞内下弯处的倒向滑通过钢丝绳托运至安装位置。

3)钢管由台车运输至安装位置,用4个16t 千斤顶在4个角方位将管体顶离拖架,钢管前端下垫设方木以加强稳定,拆掉弧形拖架,推出台车。

4)台车推至洞口完成台车整个洞内的运输过程。

图1 钢管在台车上就位运输图

4.3 洞内主管段安装

由于现场环境条件所限,采用倒装法施工方案,即上平段——上弯段——斜井段——下弯段——下平段——出口段。

斜井段与上平洞段是安装的难点,里程由发0 +009.000—发0 +064.681,包括下弯段安装节6 节,斜井段5 节,上弯段6 节,水平段1 节,共计18 节,安装重量约为352 t。

钢管由洞身段638.035 高程通过下弯段45°转角至斜井段,斜井段通过1∶1坡22.554 m至上弯段,经上弯转角至上平段668.800 高程,高差30.765 m。

洞内客观安装空间十分狭小,高差大,坡比大,钢管安装吨位与管径都较大。倒装法施工中全部管节自出口进洞,从下向上运输,从上向下安装。钢管运输、安装难度较大,施工中采用钢轨轨道3 台卷扬同步拉运。

发电洞出口一台,进口两台。始装节为上平段第一节钢管,其安装程序为:

1)将始装节的管口按测控网测定的里程点位置初步调整好,依据上、下、左、右中心线用千斤顶调整其高程和纵向中心。

2)初步调整好后,再对里程、高程、纵向中心线及倾斜度进行综合细调。始装节管口中心偏差控制在2 mm,其他部位也控制在规范允许之内。为了保证钢管安装轴线、高程符合设计要求,每节钢管安装时都进行测量。

3)调整合格后进行加固,钢管加固采用在加劲环四周均布9个支撑点,均采用L125 ×10 角钢,一端焊在加劲环上,另一端支撑在岩壁上。确保了每个已安装就位的管节达到自稳。

4)验收合格后进行后续钢管安装。为了保证焊接质量,制作了焊接台车,便于焊接与打磨。

斜井段与上平洞段安装完成后,立即组织浇筑内衬混凝土,且必须等混凝土达到设计强度后,才开始安装水平段。

为保证钢管安装位置的精确度在混凝土浇筑时应从钢管顶部向两侧同时浇筑,保证钢管两侧受力均匀。

下平段钢管最后一个安装节在制造时长度加长100 ~200 mm,其作用相当于凑合节。伸缩节安装调整到位后根据实际安装长度切割与伸缩节连接的管口,然后进行安装。

4.4 岔管段安装

岔管安装,本来是用已架设30 t扒杆,采取利用50 t吊车及30 t扒杆进行直接吊装就位安装,依次安装主管、主岔、支岔及分支管。

但由于工期,为了确保一次副厂房在2008年封顶,按照节点工期推算,要求在岔管安装过程中,必须先进行副厂房底部小支管安装,然后依次进行主管、主岔管、支岔管安装。

副厂房移交土建施工后,存在钢管安装与土建混凝土回填施工交叉作业,岔管工作面变得非常狭小,采取了增加25t 汽车吊,放入岔管安装基坑,退步起吊安装的方法。实施倒装后,最后一节合口管节难以安装就位,为了解决这一问题,采取了包管的合口方式。

主岔管外支撑采用弧形托架支撑和工字钢支撑,弧形托架支撑支撑在距管口300 mm处,并在弧面内加垫5 mm橡皮,以满足振动消应的需要。工字钢支撑在钢管下半圆处,并与基础连接牢固。

5 结 语

在洞内安装空间位置仅为700 mm,采用铺设轨道台车运输Ф 7 656 mm的压力钢管,很好地解决了空间狭小运输大径管的问题。

在安装过程中,由于施工条件的原因,主管段和岔管段都采取了倒装法。这样虽然增加了施工难度,但通过采取相应的技术措施争取了压力钢管安装工期,为后续工程施工提前了45 d 左右的时间。为工程建设的顺利实施提供了可靠保障,使工程达到预期效果。

[1]刘艳波. 贵州洪家渡水电站压力钢管洞内运输[J]. 水电站设计,2004,20(04):54 -57.

[2]杨洪娜. 浅析压力钢管竖井混凝土浇筑垂直运输方案[J]. 科技创新导报,2011(31):33 -34.

[3]於志杰. 锦屏二级水电站压力钢管加工厂布置方案选择[J]. 四川水力发电,2009,28(S2):91 -92.

[4]王文忠. 木星土电站高水头阶梯形隧洞全衬砌大型压力钢管安装技术研究与方案设计[J]. 水电站机电技术,2013,36(02):35 -39.

[5]易志,刘益勇. 大型地下电站引水洞压力钢管安装方案对比分析[J]. 水力发电,2014,40(02):79 -82.

[6]王文忠. 木星土水电站竖井全衬砌大型压力钢管安装技术与方案设计[J]. 水利技术监督,2012(06):36 -40.

[7]龚新疆,潘永萍.16MnR 钢在压力钢管制作安装中的施工方案[J]. 新疆有色金属,2008(05):66 -69.

[8]文位忠,王兆胜,赵琦,包小燕. 拉西瓦水电站引水隧洞压力钢管制造安装方案及实施[J]. 西北水电,2010(02):42 -46.