提高一段选铜回收率

胡仙凤,熊新海

(江西铜业集团公司德兴铜矿,江西 德兴 334224)

1 引言

泗洲选矿厂浮选是关键的生产过程,该过程分一段铜硫混浮和二段抑硫浮铜两个阶段,其中一段的选别过程又分为粗一、粗二、扫一和扫二四个作业。由于设备老化,一段原16m3浮选机全部改造成KYF-130m3浮选机,改造后的新浮选系统历经满负荷投料试生产,改进试生产中出现的问题,再试生产等过程。新系统运行后,流程畅通,设备运行正常,但生产指标低迷,尤其是一段选铜回收率,未达到87%的设计值。

2 一段选铜回收率现状

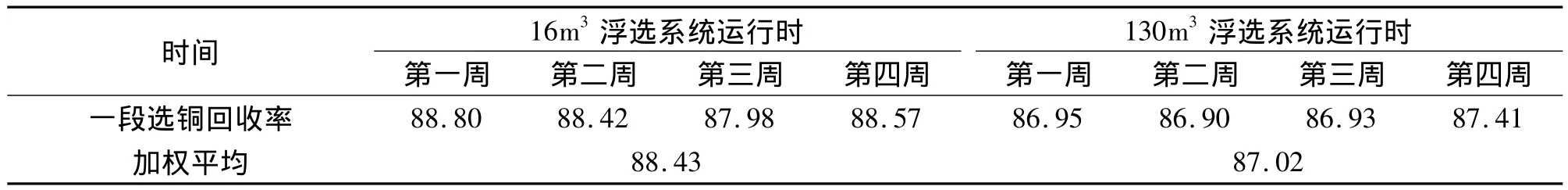

(1)130m3浮选系统正式运行前后指标情况见表1。

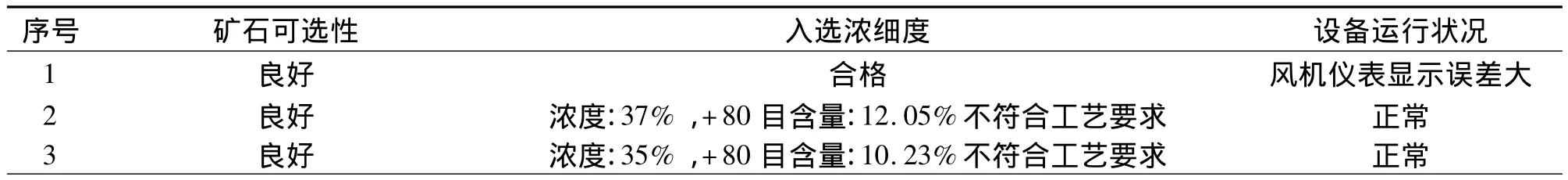

(2)130m3浮选系统运行后,一段选铜回收率较低的84个班次的各项控制条件及运行状况见表2。

表1 130m3浮选系统正式运行前后一段选铜回收率情况/%

表2 一段选铜回收率较低的84个班次的各项控制条件及运行状况

续表

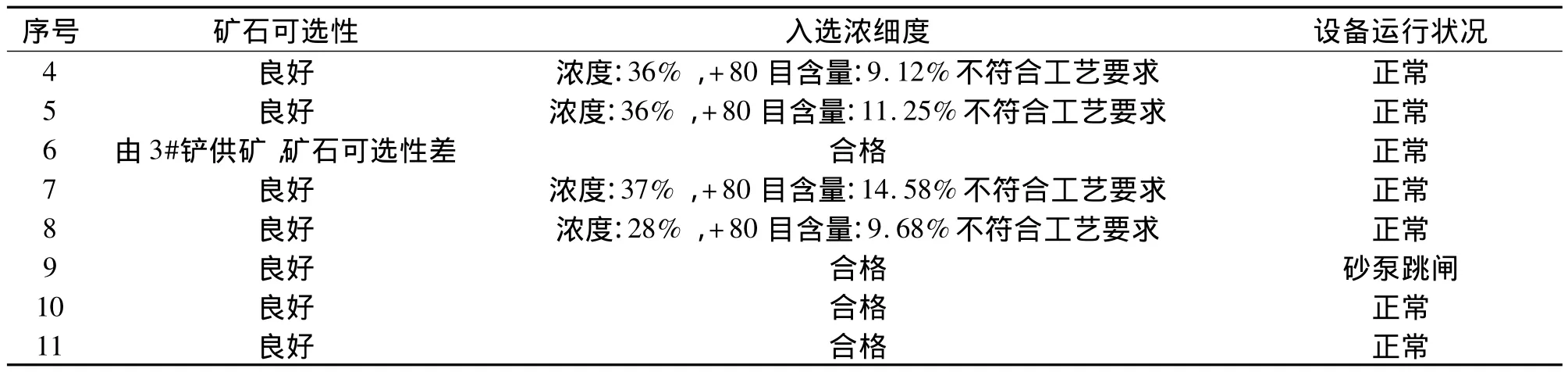

3 影响一段选铜回收率的因素及原因分析

在矿石可选性、入选浓细度等其余各项条件均合格的情况下,一段选铜回收率仍然在87%以下,金属流失严重[1]。现场深入调查84个较低的班次,发现一段选铜回收率的影响因素有选别效果差、矿石可选性差、入选浓细度差、辅助设施影响等[2],其中选别效果差影响的占59次,达到70.24%。因此我们决定运用关联图重点分析选别效果差的原因。

图1 影响选别效果差关联图

根据关联图进行分析:

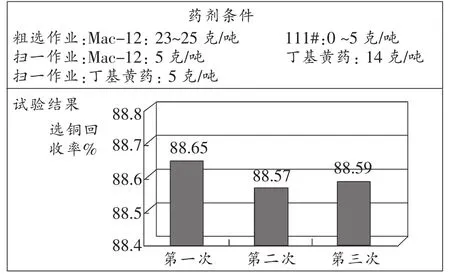

(1)130m3浮选系统药剂条件与原16m3浮选系统相同,根据现场药剂条件进行了小型试验[3]:

三次试验结果显示,一段选铜回收率均在88.5%以上,不存在药剂用量不合理现象。

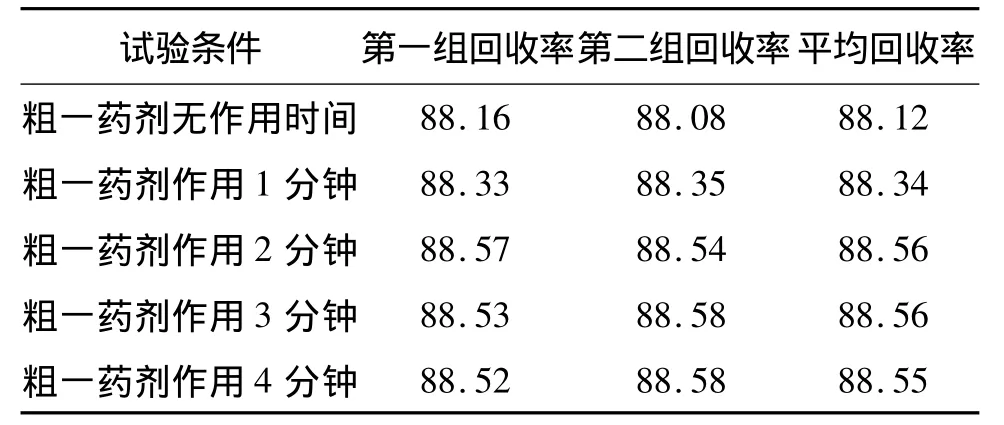

(2)现场粗一药剂直接加在浮选机进矿箱,无作用时间。按现场工艺条件进行了小型试验,结果如下:

表3 现场粗一药剂条件试验结果/%

试验结果显示,粗一药剂作用时间2分钟以上时选铜回收率较好,而现用药剂几乎无作用时间,需要改进。

(3)查针对新浮选系统进行的培训:

①聘请北京矿冶研究院和大山选矿厂专业人员多次给我厂工艺、设备、电气的管理人员及工程技术人员等进行培训。

②工程技术人员及操作人员分批赴大山选矿厂进行现场实习一个月。

③试运行期间我厂工艺、设备、电气工程技术人员每日到现场进行技术指导。

④各磨浮工段举办了针对浮选改造中的工艺、设备、操作等一系列岗前培训。

⑤对浮选操作人员进行了现场操作检验,合格率100%。

以上说明针对新设备相关信息培训已到位。

(4)130m3浮选系统是一新系统,各项工艺参数需根据矿石性质、药剂条件等现场操作条件进行摸索和调整,没有具体的设计数据可依,兄弟单位类似设备的参数也不能直接用。运行后泵池矿浆满溢3次,沉槽5次,浮选状况很不稳定,工艺参数急需优化。

(5)130m3浮选系统试运行期间,存在泡沫溢出量不不平衡现象,为此,系统停车时,有关部门对各溢流堰重新进行校准,焊割,溢流堰不水平现象得到解决。

(6)试运行期间,由于安装问题,出现过搅拌机轴承发烫冒烟,电机轴承烧的现象,经调整压盖,更换电机轴承,搅拌机恢复正常运行。130m3浮选系统正式运行后,搅拌机运行正常,未出过故障。

从分析结果来看由于粗一药剂作用时间不够,矿物表面的润湿性质未及完全改变,就进入到下一工序,影响到药剂的选别效果;工艺参数不合理,导致矿浆难以平衡,浮选状况很不稳定,有用矿物难以富集,分选[4-5]。

4 解决措施及生产实践

4.1 将粗一药剂添加点前移至溢流槽首端。

溢流槽首端位于旋流器下方、球磨机边上。从药台引一根药剂管至溢流槽的首端,即旋流器溢流进入溢流槽处。

图2 粗一作业药剂提前添加改造示意图

改造后,对粗一药剂作用时间进行了检测。作用时间均在2分钟以上,满足要求。

4.2 查找操作维护手册,结合现有工艺初步确定工艺参数及范围

(1)KYF型浮选机可根据矿浆液位、充气量、pH值等其它参数实现浮选过程稳定化控制,减少各种影响浮选过程的不利因素。

(2)浮选机矿浆液位自动控制是浮选作业最快速有效的控制手段,通过金属品位、加药量、充气量等参数控制矿浆液位,可使浮选作业矿浆的产率、品位、回收率长期稳定在工艺要求的范围内[6]。

(3)KYF-130浮选机充气量一般在1.0~1.2 m3/m2.min,充气量调节范围一般在 0.1 ~ 1.5m3/m2.min。

4.3 现场操作观察寻找较优工艺参数

表4 现场KYF-130浮选机的不同参数表现出的浮选现象

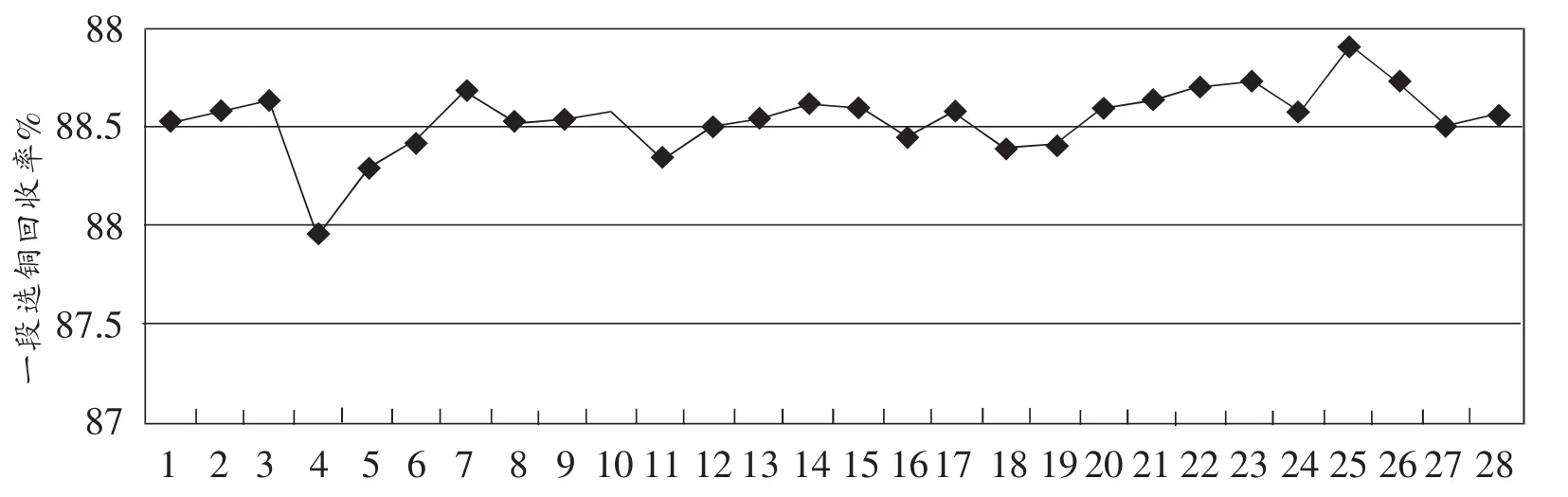

4.4 采用正交试验找出最佳工艺参数

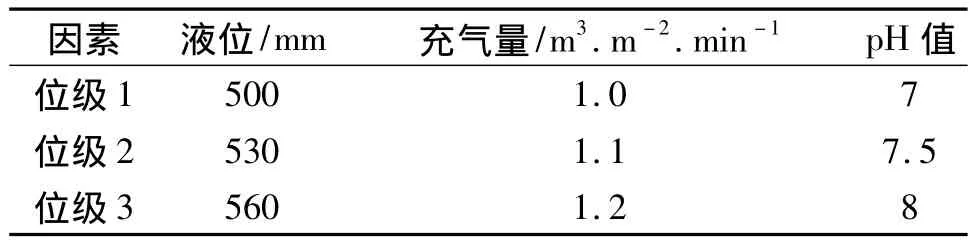

为了找到最佳工艺参数,决定运用正交试验法来寻找。以选铜回收率为试验结果,按位级因素表中各条件进行正交实验:分别选取液位、充气量、pH值为因素,每个因素取三水平。

表5 KYF-130浮选机因素位级表

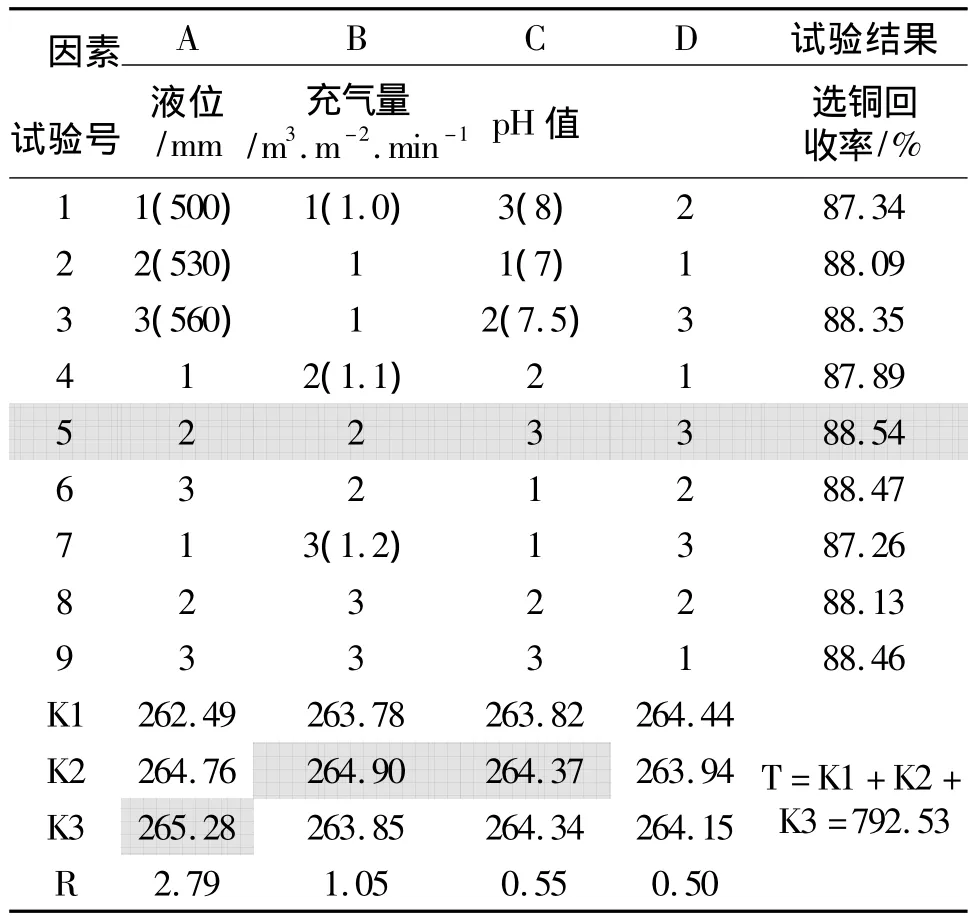

表6 L9(34)正交表安排正交试验结果

实验结果分析:

(1)直接看:第5号试验结果较好,其因素组合为A2B2C3

(2)算一算:从级差分析得出较优方案为A3B2C2,与较好方案不一致。

D为检验列,其极差最小,说明试验误差小,试验有效。

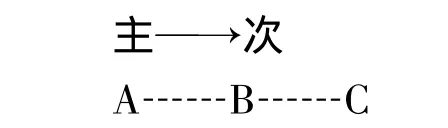

根据R值确定因素主次关系为:

(3)作趋势分析图:

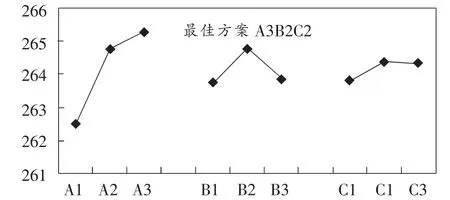

由于最佳方案不在正交表的九次试验中,因此将工艺参数按A3B2C2方案进行调整,作进一步试验,试验结果如下:

表7 工艺参数按A3B2C2方案进行调整后的试验结果/%

表7表明工艺参数调整效果良好,全厂130m3浮选系统均按新工艺参数(560、1.1、7.5)执行。

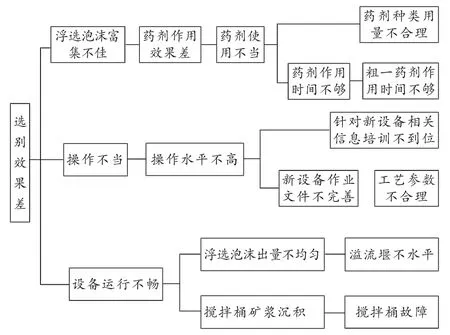

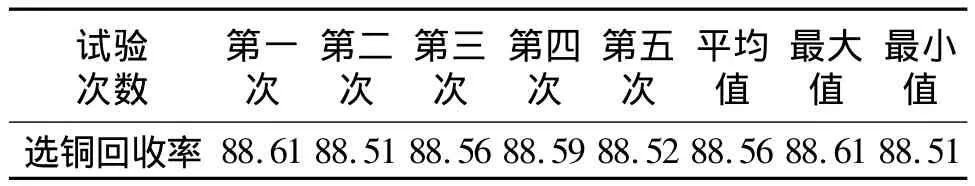

图3为新工艺参数应用生产后的一段回收率折线图,回收率均在88%以上。

图3 新工艺参数执行后选铜回收率

5 结论

(1)造成泗洲选矿厂130m3浮选机投产后生产指标低迷的原因,一是粗一作业药剂与矿浆作用时间不够;二是工艺参数不合理,导致矿浆难以平衡,浮选状况不稳定。

(2)粗一作业药剂添加点通过改造前移至溢流槽首端后作用时间延长2分钟左右,铜回收率可提高0.4个百分点。

(3)采用正交试验找出130m3浮选机最佳工艺参数为(液位 560mm、充气量 1.1m3.m-2.min-1、pH值7.5),应用生产后铜回收率稳定在88%以上。

[1]夏双爱.浅谈加强金属平衡管理,提高铜回收率[J].铜业工程,2011(5):27-28+88.

[2]胡海祥,李广,李骥.提高某铜选厂一段选铜回收率的新工艺试验研究[J].矿业研究与开发,2010(4):22-25+40.

[3]邱廷省,杨云.我国铜硫浮选工艺与药剂研究现状[A].中国采选技术十年回顾与展望[C],2012:168-172.

[4]袁源平,彭会清.提高永平铜矿选铜回收率的试验研究[J].金属矿山,2011(8):86-88+93.

[5]胡淼,彭会清,周海欢,等.提高江西某高硫铜矿铜回收率试验[J].金属矿山,2012(7)76-78.

[6]史帅星,罗时军,杨丽君,等.200m~3超大型充气机械搅拌式浮选机工业试验研究[J].有色金属(选矿部分),2009(3):34-37.