新型氧化钇粉末及高纯致密氧化钇涂层的大气等离子喷涂制备

A.Allimant,D.Billières,H.Wallar

(1.Saint-Gobain Coating Solutions, Avignon, France;2.Saint-Gobain Coating Solutions, Worcester, USA)

集成电路目前应用于各种电气和电子设备行业。纯半导体材料的晶片是通过电子电路逐渐产生的多个步骤进行加工的。经过这几年LED的小型化发展,对在每个加工步骤的清洁提出了更高的要求。此外,由于目前晶片的特征尺寸低于25nm,高密度等离子体冲蚀条件下处理室的耐腐蚀已成为一个关键问题,因为从设备表面释放的颗粒会在晶片上产生缺陷。这种缺陷会导致晶片报废,影响了设备的产量[1]。

在过去的几年里,人们发现采用高纯氧化钇涂层替代原有的铝阳极氧化涂层,能极大地提高抗腐蚀性。氧化钇目前应用于严苛的等离子冲蚀条件下的涂层处理室[2]。然而,尽管这种材料的抗腐蚀性优于铝阳极氧化材料,获得高致密度的涂层仍然是一个优先追求的目标,因为它直接影响着涂层的抗侵蚀速率和抵抗颗粒释放的能力[3]。

到目前为止,主要采取了三种方法制备高纯致密的氧化钇涂层。最近的一种是所谓的悬浮液等离子喷涂(SPS)法,其中包括将非常细小的氧化钇颗粒悬浮液直接注入等离子喷枪。据文献报道采用这种方法能得到非常致密的涂层[4]。然而,与粉末大气等离子喷涂相比,沉积悬浮液所需的热流量和可达到的制备效率在文献中没有论述。其他两种方法采用粉末进行等离子喷涂,采用的粉末原料有所差别。

在一种方法中,粉末直接通过喷雾干燥进行制备并且不进行额外的处理(Spray-Dried Only,SDO),以保持其高纯度的特性,直到它被送入等离子喷涂的粉末进料器中。这种方法确实控制了烧结过程可能出现污染的风险,但由于SDO颗粒强度差,在被注入并加速进入等离子焰流过程中容易破裂。破碎颗粒不仅导致涂层的结构中存在细粉,而且不能使得每个颗粒在等离子流中都完全熔化。鉴于这两个原因,采用这样的粉末制备的涂层中含有细小的嵌入式颗粒,在等离子侵蚀作用下的服役过程中这些颗粒容易被释放[5]。在第三种方法中,为了避免颗粒的破碎,对该颗粒增加了额外的烧结工序(喷雾干燥和烧结,SDS)。然而,烧结需要相对较高的温度(超过1400℃),以使得颗粒中形成单颗粒微烧结。在高温烧结过程中,粉末可能吸附存在于附近的大部分污染物,因此为了避免粉末的污染,烧结容器和烘箱也必须采用高纯度材料制备。这种粉末具有较高的抗压强度,避免了等离子喷涂中的颗粒破裂,但这种颗粒仍然不够致密,其中的一部分孔隙仍保持在涂层中,导致了涂层的孔隙率存在一个非常难以越过的阈值。

本文采用喷雾干燥和等离子球化这样一种新颖方法制备的氧化钇粉末(#427HD,Saint-Gobain,USA)结合了以上两种方法的优点。对该粉末在特定的等离子设备中进行了等离子球化。经处理后颗粒强度得到提高并保持了高纯度特性。通过对Saint-Gobain ProPlasma枪喷雾参数的优化,制备的这种粉末的颗粒形态可使得涂层孔隙率大幅减少和沉积效率极大提高[6],而无需切换为如SPS这样复杂且生产效率低的生产工艺。

1 实验方法

1.1 喷涂粉

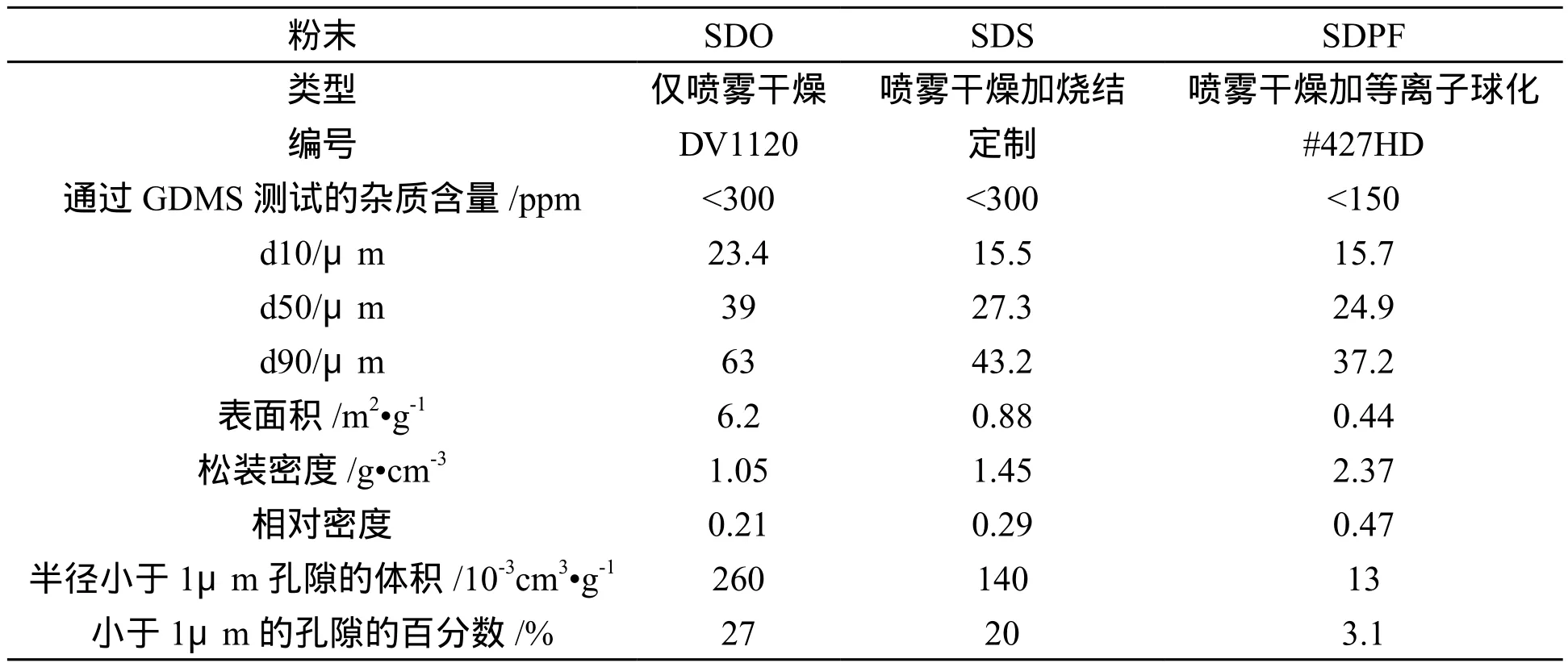

为了评价新开发的Saint- Gobain #427HD氧化钇粉末的性能,也对目前所用的两种粉末(仅喷雾干燥,喷雾干燥加上烧结)进行了喷涂试验。表1比较了喷涂之前这三种粉末的特征参数。

通过对粉末的比表面积(SSA)的测试可以清楚地得出粉末是烧结态还是等离子球化态,也可以从松装密度的值上看出来。值得注意的是,等离子球化使粉末致密度提升到了一个新的范围,因为等离子球化粉末的松装密度比烧结粉末增加了60%。

根据ISO15901-1标准,采用压汞仪在高压下测试了半径小于1μm孔隙的孔隙率,等离子球化粉末的微孔孔隙率比烧结粉末减少了90%。细的孔隙率对应着高的粉末致密化程度。这种非常低的比孔容积(3%)只能通过熔化的过程来实现,因为无压烧结只能使单个颗粒产生桥接。

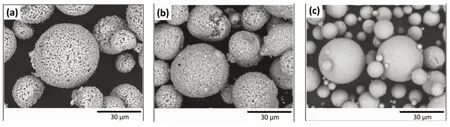

由于#427HD氧化钇粉末达到了较高的致密化水平,等离子喷涂涂层中的孔隙率会降低。三种粉末的扫描电子显微镜(SEM)图片如图1所示。

表1 粉末的主要特征Table 1 Main features of the powders used in the study

图1 三种粉末的SEM图片(a)SDO粉末,仅经过喷雾干燥;(b)SDS粉末,喷雾干燥和烧结;(c)SDPF粉末,喷雾干燥和等离子球化Fig.1 SEM pictures of the three powders tested in this study: (a) SDO Spray-Dried-Only, (b) SDS Spray-Dried &Sintered, and (c) SDPF Spray-Dried & Plasma-Fused

1.2 喷涂工艺

采用Saint-Gobain ProPlasma gun等离子喷枪进行了几组喷涂试验,研究了等离子体气体比例和流量,电流强度,送粉速率、喷涂距离和喷枪配件(ProPlasma “STD” 和“HP”)的影响。结果表明,SDO和SDS粉末在沉积前需要在焰流中停留足够的时间以实现粉末的熔化。此外,由于SDO粉末强度较低,必须调整工艺参数使得粉末撞击等离子体时不引起颗粒的破碎。这种破碎会导致涂层中出现细小的颗粒,对于在干式蚀刻设备中的应用是不利的,由于它们结合力较弱会使得涂层更容易被侵蚀,进而导致蚀刻部分产生缺陷。

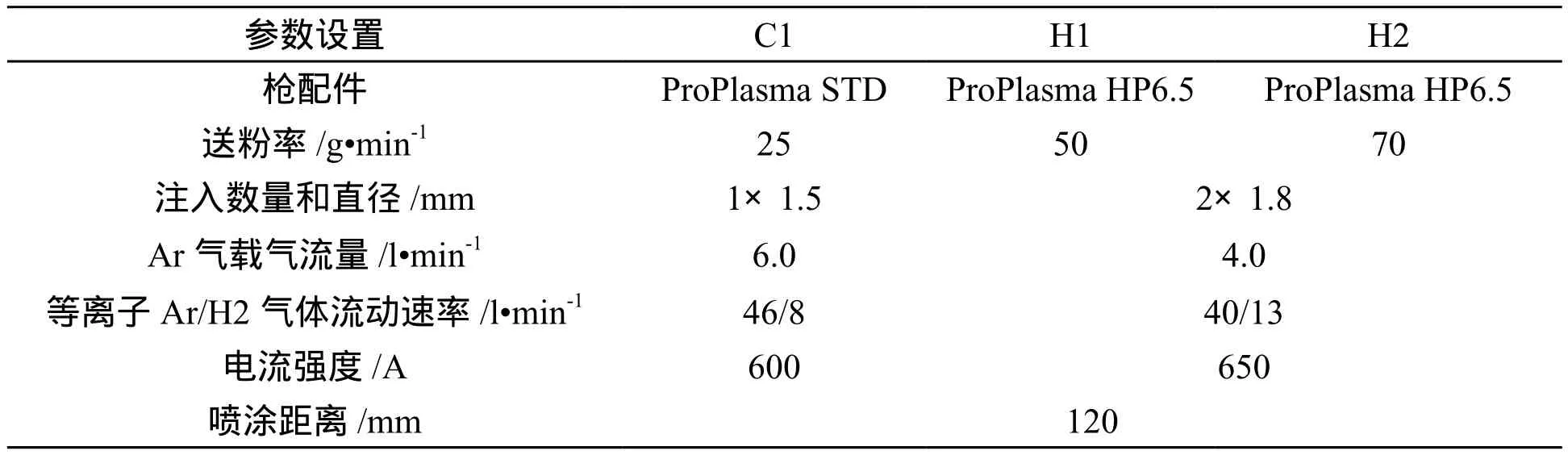

因此,对于SDO和SDS粉末,我们采用ProPlasma gun喷枪中的(HP)配件无法得到高性能涂层,对涂层孔隙率的降低程度有限。采用传统的(STD)枪的配件对SDO和SDS粉体优化的最佳的喷涂参数与设置C1如表2所示。

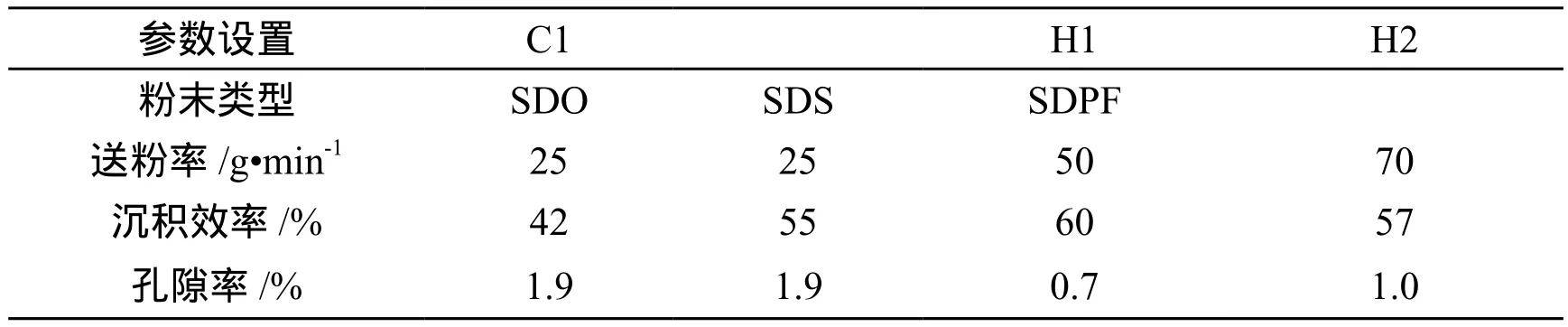

表2 优化的高致密度涂层的喷涂工艺参数,有采用25 g/min传统喷涂模式和50 g/min (H1) 及70 g/min (H2)的高性能模式Table 2 Best parameter sets for very dense coatings found for this study, both in conventional spray at 25 g/min (C1)and in high performance modes at 50 g/min (H1) and 70 g/min (H2)

由于等离子体熔化中的致密化作用,SDPF粉末(喷雾干燥和等离子球化)具有特征的抗压强度(MCT显微硬度仪,岛津,京都,日本),范围为从最大的颗粒的100Mpa到细粉末的超过240Mpa。因此,当使用高性能配件时这种粉末可以承受更严苛的注入条件。此外,粉末的光滑表面避免了SDS粉末中如果有烧结键断裂可能发生的局部颗粒释放效应。

采用ProPlasma HP6.5配件的两个喷涂参数设置如表2所示,这两个参数的区别是送粉速率不同, H1为50 g/min,H2为70 g/min。采用这两种喷涂参数设置,相比于SDO和SDS粉末,SDPF粉末产生了致密度更高的涂层,将在结果和讨论部分中进行呈现。

1.3 涂层评价

沉积效率:采用ICP传感器(Reliacoat技术,StonyBrook,NY,USA)对沉积效率进行评估。考虑到铝束校准和喷枪动态喷涂在其表面上,沉积效率是基于沉积涂层的质量来计算的。 ICP传感器提供沉积和热应力的附加信息,但这些功能将不在本文中讨论。

截面孔隙率:截面的孔隙率是通过对涂层的抛光横截面图片进行图像分析得到的。涂层的基材是采用实验室的切割机进行切片。对镶嵌在树脂中的样品采用越来越细的金刚石研磨介质(从9μm到1μm)进行研磨,然后采用0.04μm的二氧化硅胶体的完成最终抛光的步骤。清洗和干燥后,采用SEM显微镜(东芝,TM - 1000)采集了样品200倍的图像,然后通过图像分析软件(ImageJ,NIH)评价所收集图像的孔隙率。计算得到了5幅图片中涂层截面孔隙率的平均值。

嵌入的微粒:嵌入涂层的细颗粒的含量是一个重要的特征,因为相比于涂层的致密固体部分,这些颗粒更容易被释放。为确定嵌入涂层中细颗粒的量,采用显微镜观察了喷镀层表面,观察了涂层5000倍时的形貌。对这个俯视拍摄的100μm2图片划分了网格方块。在图片的每个网格中,对尺寸小于5μm的可见颗粒进行了计数。平均值是从50到100网格。

2 结果和讨论

没有对涂层的纯度进行测试,因此在这里将不讨论纯度,并假设在相同环境下喷出的涂层会保留初始粉末的纯度水平。对SDS和SDPF粉末进行实验选择了“最优”的喷雾参数以同时达到沉积效率大于50%和最低的孔隙率(由图像分析)水平。优化的结果与目前行业中采用喷涂参数组C1喷涂的SDO粉末进行了比较(表3)。

表3 每种粉末在孔隙率和沉积效率方面的最佳喷涂参数设置Table 3 Comparison of the best spray sets for each powder type in terms of porosity and deposition efficiency

烧结能增加颗粒的强度,并降低粉末在等离子焰流下的破碎程度。强度大的颗粒可以更有效地喷入到等离子体焰流中,并且大量高质量的粉体能影响基体,提高沉积效率。对SDS粉末采用与SDO粉末相同的参数进行喷涂,其沉积速率提高了30%。致密涂层的喷涂条件包括提高粒子的运动速度以促进喷涂粒子扁平化。要获得结合强度高的陶瓷涂层,粉末在等离子中必须停留足够长的时间,以使粉末达到良好的熔化。部分熔融会产生多孔结构,或者未熔颗粒会因为阴影效应在涂层中产生大孔,或者涂层结构中嵌入式的每个颗粒仍保持微孔。关于每个单独的颗粒残留的微孔率,采用SDS粉末几乎与SDO粉末相当。这可以解释为什么SDS涂层的孔隙率不能减少到低于1.9%。ProPlasma高性能HP6.5配件对于这两种粉末类型没有产生任何的改善。我们尝试了使粉末在等离子中停留更长的时间,也尝试了采用具有更大喷嘴直径(HP8,直径8mm ,而不是6.5mm)的高性能配件,但它们并没能降低孔隙率,这可能由于粒子的运动速度较慢。

SDPF粉末具有等离子熔融颗粒的独特特征。一些粒子,大多是最优化的,成致密固态,并含有非常有限的孔洞体积。分布的几乎所有大颗粒都是由非常致密的外壳包围的空心结构。当采用合适的等离子喷涂参数时,这两种类型的粒子都将产生几乎无孔隙的结构。此外,由于SDPF粒子的强度高而且表面光滑,粉末喷入等离子中的阻力有限并能保持不碎裂。因此SDPF粉末可以用ProPlasma HP6.5配件喷涂并且粉末不破裂。最粗颗粒的致密壳形也能使粉末完全熔化。

为了解释致密壳形结构的这种影响,应当考查直径为32μm的SDPF粉。这种材料具有致密的壳和47%的松装密度,壳厚为3μm,从而使等离子体的热量能穿透3μm的厚度并使这个粒子完全熔化。SDS粉末粒子含有的材料量相同,但松装密度为29%,直径为37μm,因此它的孔隙率均匀分布。因此,要使SDS粒子达到与SDPF粒子同等程度的完全熔化,等离子体的需要具备的穿透热量是相同质量的SDPF粒子的6倍以上。

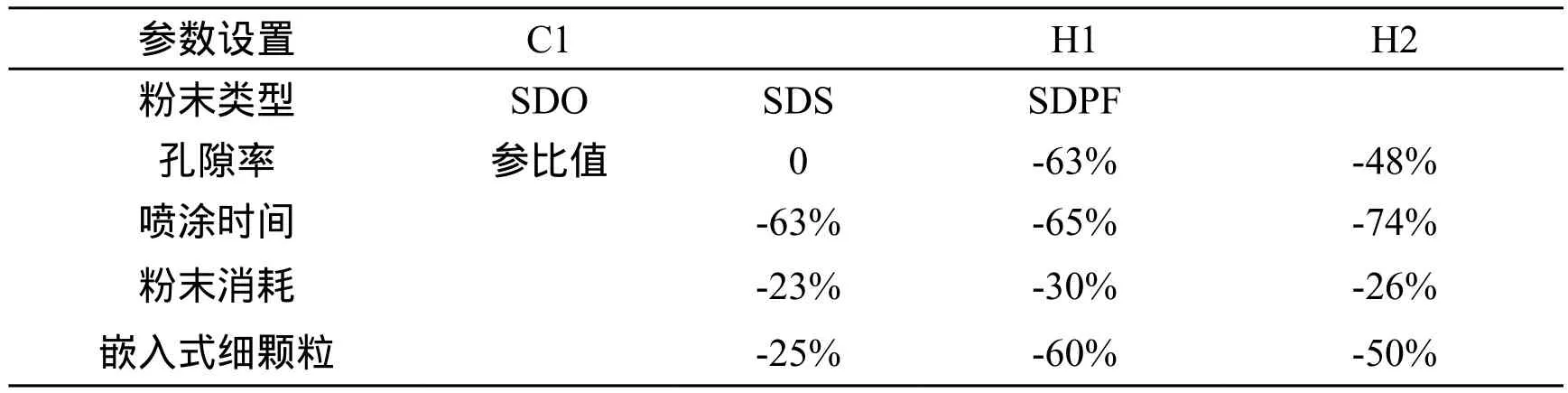

采用两种参数设置H1和H2,使用SDPF粉制备的涂层都展现出孔隙率的极大降低。适合于工业条件下的粉末等离子喷涂制备涂层孔隙率达到小于或等于1%尚未见报道。除了涂层的特性能极大增加,生产效率及粉末消耗率也得到了改善。表4为孔隙率、喷涂时间和涂层质量一定时粉末消耗率方面的改善。

表4 采用不同的粉末和喷雾参数设置得到最佳SDO喷涂涂层的改进Table 4 Comparison of the improvements obtained with the different powders and spray parameter sets to the best SDO sprayed coating

除了实现了孔隙率减少,采用SDPF粉末使得生产率极大提高的同时也使得喷涂时间大大缩短。粉末的消耗率与SDS粉末接近或略少。

在涂层表面嵌入的颗粒方面,SDPF涂层具有比SDS涂层少得多的嵌入颗粒,这表明它将在蚀刻应用中释放更少的颗粒。这里只呈现了每种类型的粉末对应的最好的喷涂参数设置。为了更好地理解所涉及的机制,目前正在进行在给定参数下的进一步比较研究。

3 结论

初步研究了通过喷涂喷雾干燥和等离子球化的氧化钇粉末得到的涂层,研究结果表明涂层孔隙度降低到了一个大气等离子喷涂制备涂层尚未报道的水平。通过结合这种粉末的形态和粒度分布,在非常高效的喷涂条件下可以得到独特致密度的涂层,超越了目前的制备方式。

根据涂层的物理特征,涂层抗侵蚀性应该会提高。在干蚀刻条件下的性能评价正在进行中,并将在下一步发表。