基于Pipe WIZARD V2的AUT系统缺陷检出能力

孙晓明,吴 员,尤卫宏,张俊杰,陈 亮,裴 彪,张天江,马仕伟

(海洋石油工程股份有限公司检验公司,天津 300452)

目前海洋石油管道对接环焊缝的主流检验方法为全自动超声波检验系统,即AUT全自动相控阵超声波检测,试验不仅对基于PipeWIZARD V2的AUT系统的检出能力有了一个量化的、客观的认识,同时将对于改善验收标准尤其是ECA(工程临界分析)的制作提供了一个极具参考性的结论,对于降低返修率,提高海底管线的铺设效率,合理控制检验成本具有指导性意义。

1 系统设置

1.1 AUT系统设置

试验的AUT系统软件为PipeWIZARD V2,该系统主要依靠相控阵探头(PA探头)发射脉冲回波进行分区检测,并附加TOFD探头增强检测能力,其中PA探头为两个7.5MHZ包括60个呈线性排列晶片的探头。

对于焊缝根部,余高,根部与填充过度区域及体积通道采用脉冲回波法(PE)进行检测,对填充区域采用串列法(PC)进行检测。

根部反射体为高度1mm的槽,最大反射高度设置为80%满屏高度(FSH),填充区域反射体为φ2mm的平底孔(FBH),最大反射高度设置为80%满屏高度(FSH),表面反射体为高度1mm的槽,最大反射高度设置为80%满屏高度(FSH),体积通道反射体为φ1.5mm的平底孔(FBH),最大反射高度设置为80%满屏高度(FSH)。TOFD通道的灵敏度设置为直通波的40%~80%。

1.2 焊缝及缺陷设置

检测焊缝为公称直径60.3mm、壁厚15.9mm的SMLS450无缝钢管焊缝,填充坡口角度为4°,根部及填充过度区域半径2.4mm,根部高度2mm,角度为4°。焊接方法为GMAW(全自动熔化极气体保护焊)。

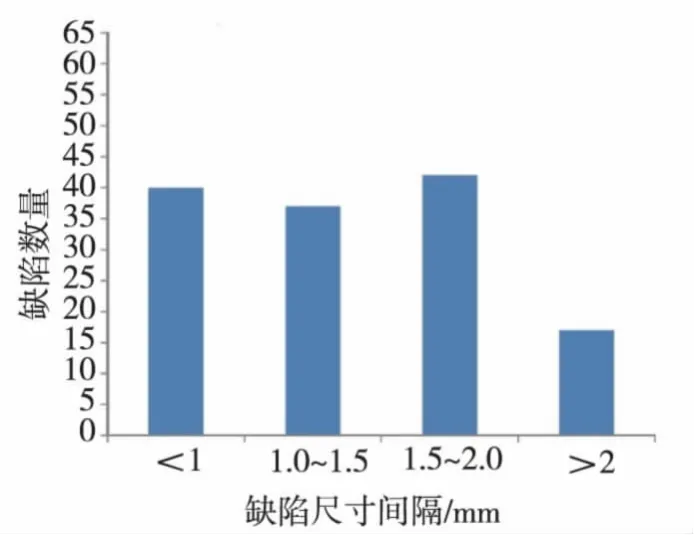

为满足试验要求[1],共制作了49条焊缝,包括245个缺陷,并选取其中的133个缺陷进行切片并作为主要分析对象,缺陷尺寸分布如图1所示。

图1 缺陷尺寸分布

2 数据分析及原理

2.1 数学模型

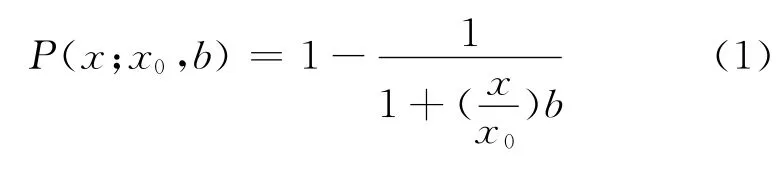

AUT系统检出率(POD)分析主要是为了确定系统能够稳定检测到的最小缺陷高度的能力,所谓的稳定性标准一般认为是在95%可信度的情况下达到90%的检出率[2-3]。所采用的统计模型为:

式中:x为缺陷尺寸;b及x0为模型参数。

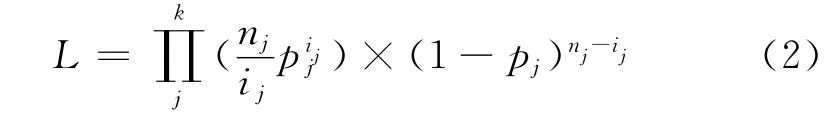

并采用最大似然估计值法求取模型参数,似然定义为:

式中:k为缺陷的实际数量;nj为尺寸xj的缺陷数量;ij为检测到的尺寸xj的缺陷数量;pj为以b及x0为模型参数以x0为变量的统计函数。

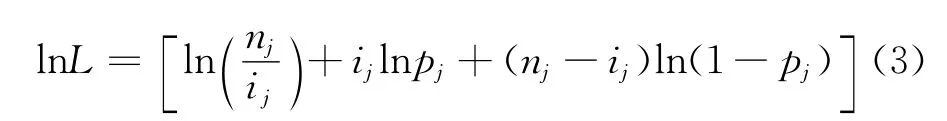

为方便计算,对似然函数两边取对数,得到以下公式:

最后,分别对b及x0求导,解似然方程。

2.2 数据统计分析

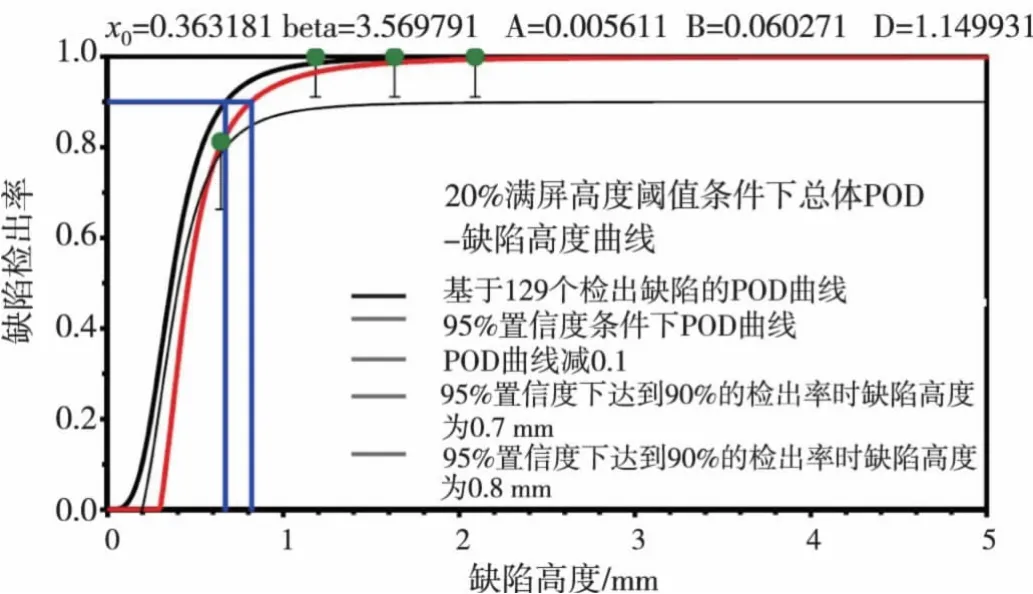

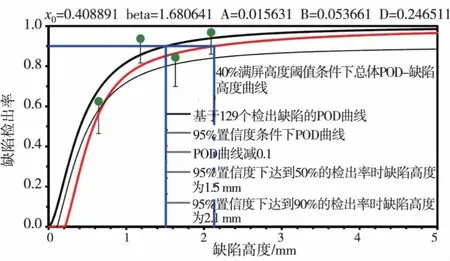

由图2可知,在20%的记录阈值条件下,得到该AUT系统在95%可信度下90%的检出能力为0.8mm;由图3可知,在40%的记录阈值条件下,得到该AUT系统在95%可信度下90%的检出能力为2.1mm。

图2 以20%满屏高度为记录阈值的POD曲线

图3 以40%满屏高度为记录阈值的POD曲线

3 结论

目前,海洋石油海底管线中一般使用20%或者40%为AUT系统的主要记录阈值,由统计结果得出:在20%记录阈值情况下检出能力为0.8mm,较40%的记录阈值有明显提高。当工程中引用评判标准更为精确的ECA作为评判标准时,应使用检出能力更强的20%的阈值,并作为制作ECA的重要指导数据;当使用WORKMANSHIP作为评判标准时应使用40%的阈值,以降低返修率。

[1]Det norske veritas offshore standard OS-F101:Submarine Pipeline System(DNV-OS-F101)[S].[s.l.]:2012.

[2]Guidelines for NDE reliability determination and description[R].Nordtest Tech Report394,[s.l.]:1998,04.

[3]Department of defense handbook[M].Nondestructive Evalution System Reliability Assessment,[s.l.]:2009.