残余应力的超声检测方法

徐春广,宋文涛,潘勤学,李 骁,靳 鑫,刘海洋

(北京理工大学 机械与车辆学院,北京 100081)

残余应力是材料内部不均匀塑性变形引起的自身保持平衡的弹性应力。根据德国学者Macherauch(马赫劳赫)博士于1973年提出的内应力模型[1],可将残余应力分为三类。第Ⅰ类内应力是材料中晶粒之间的平均应力,作用范围是毫米级;第Ⅱ类内应力作用在单个晶粒内,各晶粒之间因弹性和塑性各向异性而不同;第Ⅲ类内应力存在于晶粒中,其本质上是由晶粒内存在的位错和其它缺陷造成的。第Ⅰ类内应力称为宏观残余应力,第Ⅱ类和第Ⅲ类内应力统称为微观应力。通常检测到的是宏观残余应力。

残余应力的产生主要源于不均匀的弹塑性变形、不均匀的温度变化以及不均匀的相变。在很多情况下,残余应力的产生是以上三种因素综合作用的结果[2]。加工制造过程中,残余应力不可避免,其影响有利有弊,一方面希望消除残余拉应力,另一方面希望预置残余压应力。如对于大型拼焊构件,焊接残余应力可能导致构件变形或开裂,造成早期失效;而对于轧辊、齿轮、轴承、弹簧、曲轴、身管之类的零部件,主要考虑如何通过施加残余压应力来提高零件的疲劳强度[3]。

为了有效地控制和利用残余应力,需要准确地检测出残余应力值,并对其状态进行合理的评估。目前残余应力检测的方法有很多,如X射线法、盲孔法、巴克豪森法等。2012年,意大利Rossini教授对比分析各种检测方法后认为,超声波法是残余应力的无损检测发展方向上最有前途的技术之一[3]。超声波应力检测是基于超声波波速与材料应力间的线性关系,这个关系即为在材料弹性极限内表现出的声弹性效应,该效应表明了声时与应力的线性相关。笔者首先介绍了残余应力超声临界折射纵波法的基本原理;然后搭建了超声应力检测与校准系统,分别利用超声临界折射纵波法和X射线衍射法对Q235钢、45号钢、铝合金等试样进行残余应力检测,并对比研究不同方法检测的结果;最后,利用建立的超声应力检测与校准系统,应用到对焊缝、平板类零件、轴类零件、管类内壁、螺栓、涂覆层下、玻璃及陶瓷等的残余应力分布检测中。

1 超声检测基本理论

经研究发现,沿应力方向传播临界折射纵波

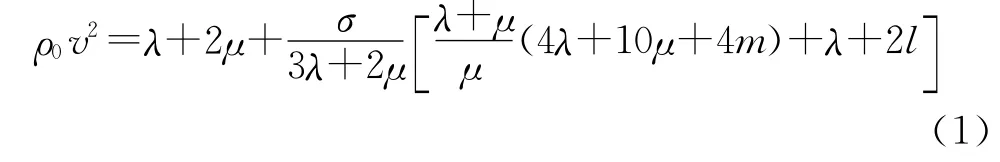

(LCR)波速与应力之间的关系如下[5-7]:

式中:v为有应力情况下LCR波的传播速度;ρ0为被测材料的密度;λ和μ为材料的二阶弹性常数;l和μ为三阶弹性常数;σ为应力值,正值表示拉应力,负值表示压应力。

对式(1)两边分别求导得出声速的变化量与应力的变化量之间的关系:

式中:dσ为应力的改变量;dv为LCR波传播速度的改变量;v0为零应力条件下纵波的传播速度;K为声弹性常数。

由式(2)可得,在固定传播距离内,应力与声速的关系可以简化为:

式中:K0=;K0为应力常数;t0为零应力条件下LCR波传播固定距离所需要的时间。

由式(3)可知,通过精确测量LCR波传播的声时或声时差,就可以计算得到对应的应力值。

2 超声应力检测与校准系统

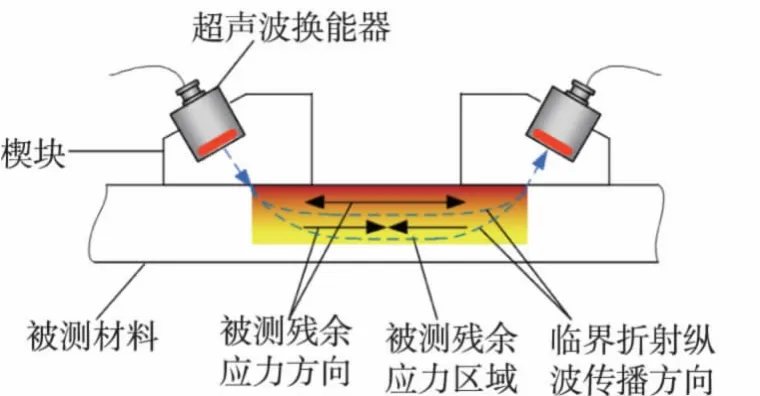

基于Snell定律,采用一发一收模式,利用第一临界角加工出有机玻璃透声楔,激励出的超声临界折射纵波可检测工件表面以下一定深度的残余应力值,渗透深度是其频率的函数,如图1所示。通常情况下频率太低,在较薄构件中容易激发出导波[8],同时对应力敏感度降低;频率太高,渗透深度太浅,表面粗糙度对测试结果影响增大,同时波形衰减很严重。

图1 LCR波的激励与被测残余应力区域

在残余应力检测过程中,环境温度造成的检测误差不可忽视,尤其是在户外长期作业时。研究表明,对于普通钢材,1℃的温度变化平均可以引起75MPa左右的应力变化[9]。因此,必须在检测系统中引入温度补偿。系统通过理论分析和温度时差试验,得到温度与声时的关系表达式,然后编入系统软件,由系统软件根据采集的温度数值自动消除温度造成的误差。

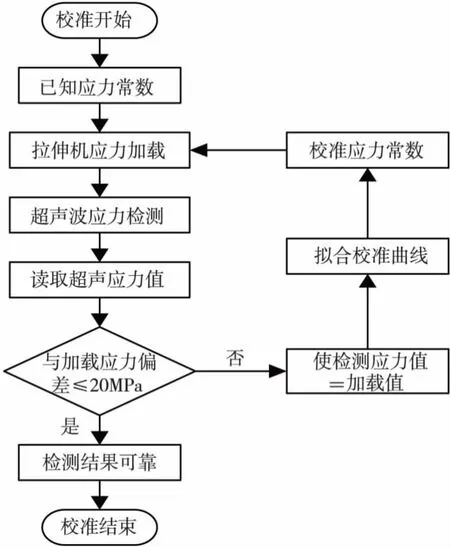

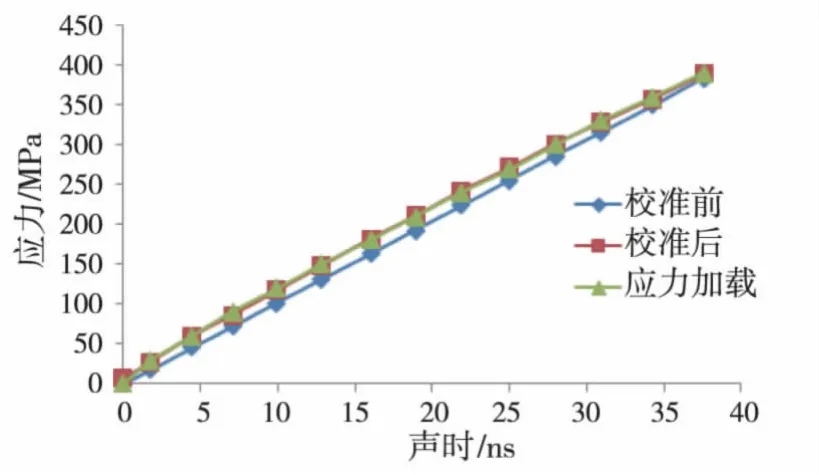

为了确保检测值准确(精度始终维持在其误差范围之内),需要定期对残余应力超声检测系统进行校准。图2是利用微机控制拉伸机进行绝对校准的流程图,图3是对685钢拉伸试样进行校准时的声时-应力曲线图,从图中看出,校准后的曲线更接近实际加载应力曲线,满足检测精度在-20~20MPa范围之内。

图2 系统绝对校准流程图

系统适用材料范围为金属、玻璃、陶瓷等,适用工件类别为平板、轴类、盘类、管道、螺栓、涂覆层下等;检测范围(σs为被测材料屈服强度)为-σs~σsMPa;检测误差为-20~20MPa;温度范围为0~30℃;检测深度为0.5~150mm;每个检测点的时间为0.5~2min。

图3 系统绝对校准的声时-应力曲线

3 残余应力检测对比试验

X射线检测设备采用日本Rigaku公司生产的MSF-3M射线应力分析仪。其主要参数分别是:管电压为30kV(固定);管电流为0.5~10mA(连续可调);X射线类型为Ka;靶材为Cr;有效聚焦为4mm×4mm;2θ测角范围为140°~170°;ψ测角范围为0°~45°。

试验前,确保X射线应力分析仪的检测精度,利用X射线应力分析仪对零应力铁粉进行检测,结果在-2.74~1.5MPa范围内,满足精度要求。

3.1 Q235钢

选用Q235钢,试样表面粗糙度Ra不大于3.2μm。试样共12块,分为A、B两组,每组6块,按顺序编号。

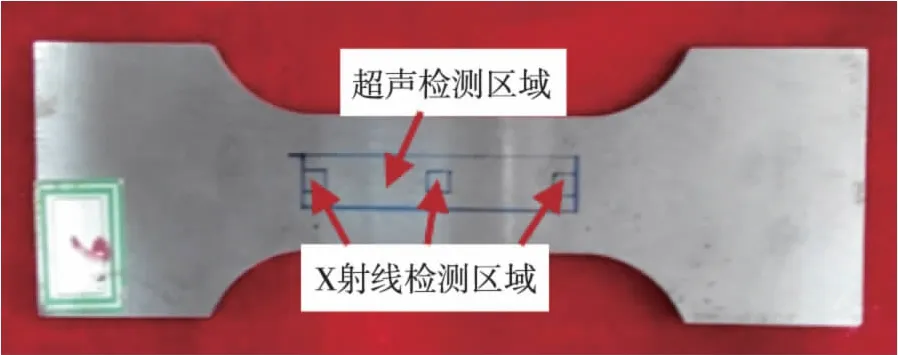

对A、B两组试样分别采用超声和X射线应力进行检测,超声检测前需要进行零应力标定,取每组的编号1试样作为零应力标定,每个试样都重复检测直至稳定。由于残余应力在不同方向上具有一定的差异,所以在用X射线法检测残余应力时,应保证其检测方向与超声检测方向相同。使用的超声应力传感器两个换能器的间距为50mm,在超声检测区域选取3个等分区域,每次利用X射线检测其中一个区域,每个试样都检测3次,如图4所示。

图4 Q235钢超声与X射线检测区域示意图

3.2 685钢定值试块

采用喷丸工艺制作残余压应力定值试块,试块材料为685钢,表面粗糙度Ra不大于3.2μm。喷丸前对试块进行退火处理(加热到450℃保温2h,然后再随炉冷却),以消除初始应力。热处理后,对工件表面氧化膜进行清理,然后对试块采用单个喷嘴进行喷丸处理。将试块放入保温箱(温度在18~22℃),以防止长时间昼夜温差大造成试块应力自然释放。

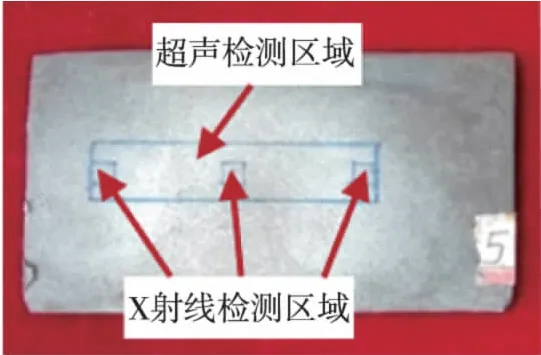

对6mm厚和20mm厚定值试块的残余应力分别采用超声法与X射线法进行长期监测。超声法零应力标定采用不同厚度分开标定,即利用6mm厚经退火处理而未喷丸的试块标定6mm厚定值试块零应力,20mm厚经退火处理而未喷丸的试块标定20mm厚定值试块零应力。定值试块的监测区域如图5所示。

图5 685钢喷丸定值试块残余应力长期监测区域

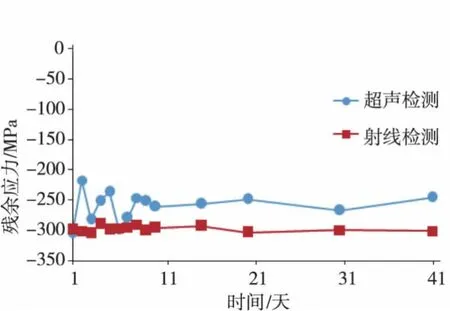

3.3 45钢C形环

加工一45号钢C形环,试样表面粗糙度Ra不大于3.2μm。通过旋动螺母,调节C形环的径向压缩量,从而实现应力加载。分别采用超声法和X射线法检测加载的应力,超声法零应力标定在径向压缩量为0mm时,检测的现场和检测区域如图6所示。

图6 45号钢C形环应力检测区域示意图

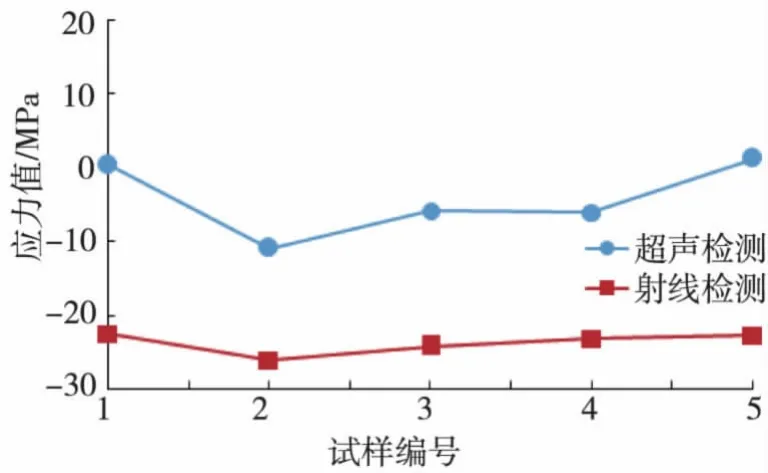

3.4 铝合金

对LY12铝合金:试样分别采用超声与X射线进行残余应力检测。试样表面经过精磨加工,图7为铝合金试样的检测区域示意图,其中超声检测区域为5个长方形区域,从左到右依次编号;X射线检测区域为15个方形区域,即每个超声检测区域对应3个X射线区域。超声检测的零应力标定等方法与3.1中Q235钢的试验方法相同。

图7 铝合金超声与X射线检测区域示意图

4 试验结果

4.1 Q235钢

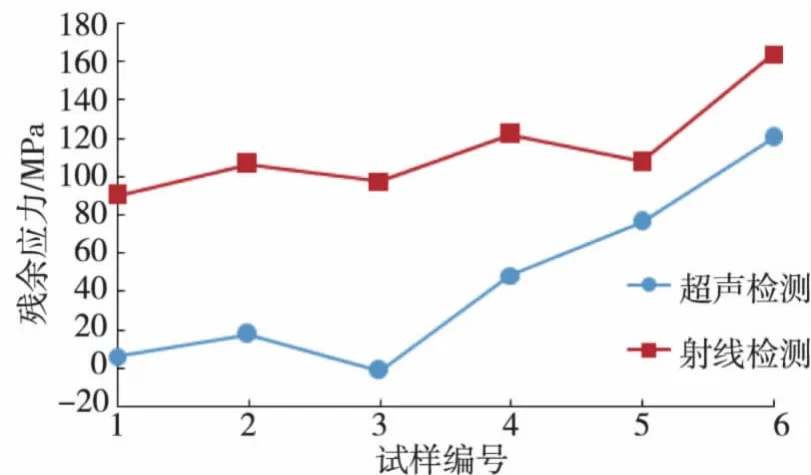

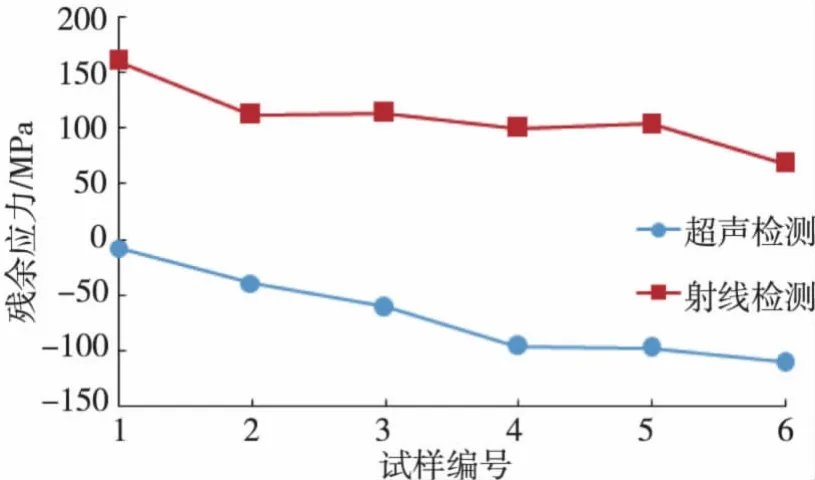

将A、B两组的检测均值绘制成对比折线图如图8,9。

本研究发现,石河子大学本科生学习动机居中等程度。经过对数据的进一步分析发现,总平均分小于临界的比例相当大,共96人,即有52.17%的大学生学习动机水平不高;总平均分高于4分的(学习动机较强)仅4人,占总人数的2.17%。从总体上看,本研究证实了当今大学生学习动机偏低,只有在能力追求维度上得分接近4分,其余均不到3分。因此,需要在教育教学中重视石河子大学本科生的学习动机。

图8 Q235钢A组试样超声与射线检测结果对比

图9 Q235钢B组试样超声与射线检测结果对比

4.2 685钢定值试块

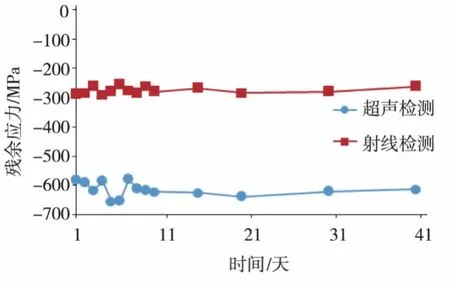

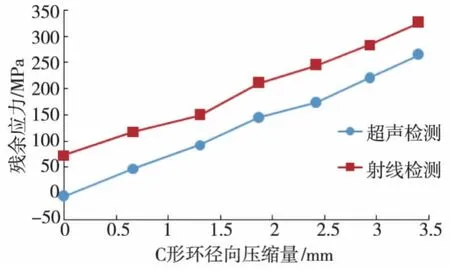

对6mm厚685钢定值试块的残余应力长期监测结果如图10;对20mm厚定值试块的残余应力长期监测结果如图11。

图10 6mm厚定值试块超声与射线监测结果对比

图11 20mm厚定值试块超声与射线监测结果对比

4.3 45钢C形环

将C形环应力加载试验的两种方法检测值绘制成对比折线图如图12。

图12 C形环两次应力加载的超声与射线检测结果对比

4.4 铝合金

将铝合金试验检测均值绘制成对比折线图如图13所示。

图13 铝合金超声与射线检测结果对比

5 讨论

综合对Q235钢、685钢、45号钢、铝合金等材料的超声与X射线检测结果可以看出,超声法残余应力检测值和X射线法应力检测值并不相同,这是因为超声法检测的面积和深度与X射线法不同,但是应力趋势基本相同,尤其是从4.3中对C形环应力加载后的应力折线图可以看出。

由此可见,超声法与X射线法都可以反应构件残余应力状态和趋势,其理论上应该有一定的对应关系,但是目前缺乏确切的理论依据。

X射线法的理论与应用都较为完善,各国都有其检测标准。超声波法是近几年才发展起来的新技术,因此暂无可执行的标准。据此,北京理工大学检测与控制研究所拟定了《无损检测——残余应力的超声临界折射纵波无损检测方法》的国家标准,该标准已于2013年11月通过国家标准化管理委员会的初步审定。该团队通过对标准总则的进一步完善以及制定残余应力超声检测的校准和试块标准,最终形成一整套的超声残余应力检测标准体系。

6 工程应用

6.1 管焊缝残余应力分布

在我国“西气东输”工程中,为提高输气速度与输气量,须提高输送压力。然而由于管道焊缝残余应力的影响,压力提高后,焊缝附近很容易因残余拉应力而出现裂纹,进而导致爆管事故。

利用残余应力超声检测与校准系统,对新疆克拉玛依“西气东输”管道焊缝残余应力进行现场检测,评估其危险区域,如图14所示,该管道材料为X70钢,焊接工艺为手工电弧焊。为了说明评估结果的准确性,将危险段切下进行打压爆管试验,结果如图15所示,爆破处与评估得出的危险区域基本相符。

图14 管道焊缝残余应力检测现场图

图15 管道爆管试验验证

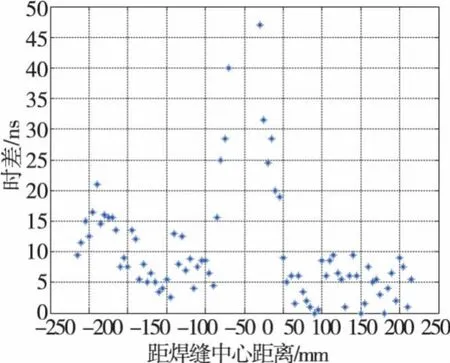

6.2 平板焊缝残余应力分布

焊接残余应力的分布不均,会导致车辆在服役过程中重要部位会发生弯曲变形,甚至产生裂纹,最终开裂。利用该装置先后对内蒙古一机集团和北方重工集团的车辆焊缝及母材的残余应力进行了超声无损检测适应性研究,如图16所示。该材料为685钢,焊接工艺为氩弧焊。

图16 焊接残余应力检测

图17 焊缝两侧焊接残余应力分布

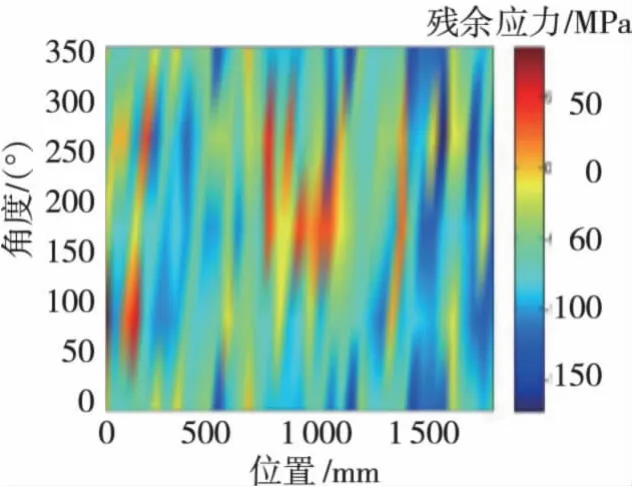

6.3 轴类零件残余应力分布

车辆扭力轴为承力部件,容易失效。如果在加工制造过程中,扭力轴产生较大残余拉应力,则会加快扭力轴的疲劳断裂。因此,需要在使用前对扭力轴的残余应力进行评估。试验针对某一型号的扭力轴,沿着扭力轴0°,90°,180°和270°四条母线方向,每移动50mm进行一次超声残余应力检测,将数据绘制成应力云图如图18所示。从图中可看出,扭力轴整体应力为残余压应力,局部地区有50MPa左右的拉应力。

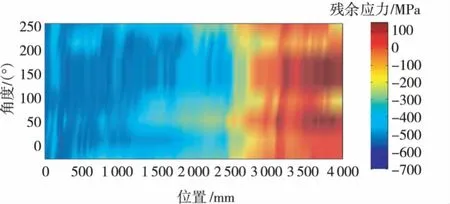

6.4 管类内壁残余应力分布

通常身管内壁要人为产生自紧应力层,但是,往往由于自紧应力层应力分布不均会引起弯曲变形。无损地检测出身管自紧应力分布状况并及时采取修正措施,可以提高管类构件的生产质量和使用寿命。图19为试验研究结果,这是国际上首次检测到身管内部的残余应力分布状态,与实际结果吻合。

图18 扭力轴残余应力的分布云图

图19 身管自紧应力分布云图

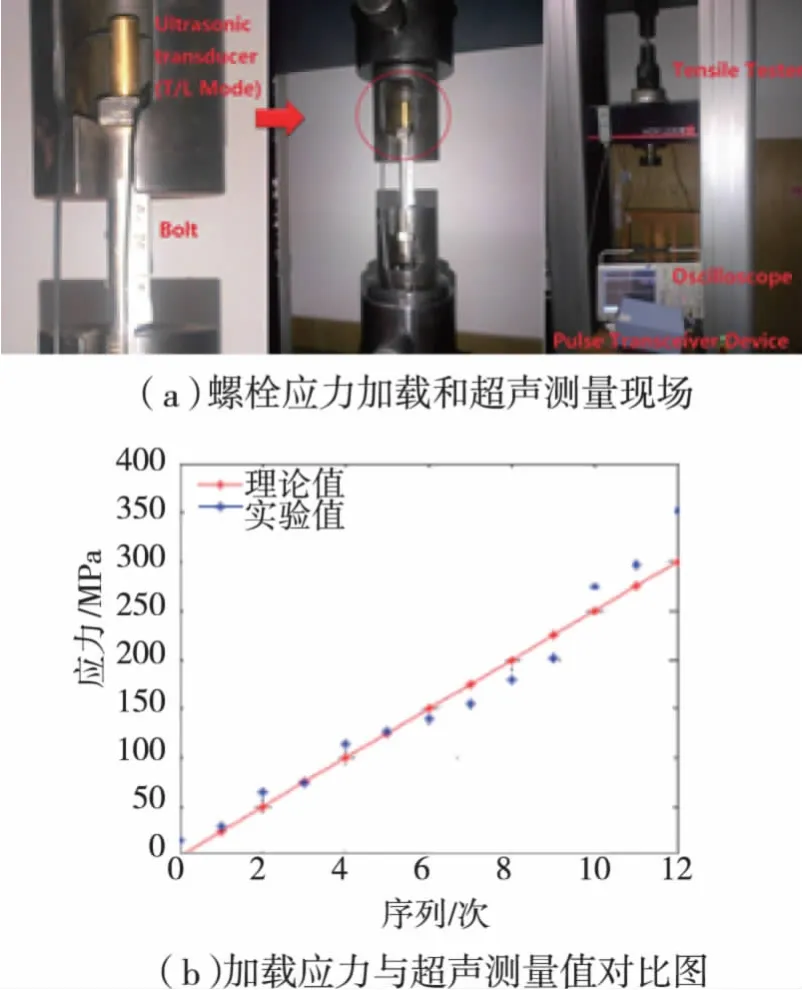

6.5 螺栓轴向应力分布

利用超声波横纵波探头,对3种不同材料(奥氏体不锈钢、低碳钢、碳钢)的螺栓进行轴向应力检测,如图20(a)所示,应力加载试验在拉伸机上进行。试验前,将螺帽处铣削平整,保证横纵波探头与螺栓良好接触,达到理想耦合效果。图20(b)为奥氏体不锈钢螺栓的加载应力与超声波检测对比图,试验结果表明,检测平均误差在10%以内。

6.6 涂覆层下残余应力分布

对于含有较薄防腐层的构件,超声波可以渗透防腐层,对构件涂覆层下的残余应力进行检测。图21是对涂有漆膜的铝合金试件进行残余应力超声检测的现场。试验表明,利用超声波法,铝板涂覆层下的表面应力分布可以较好的检测出来,但是对于漆膜内部以及漆膜与铝板之间的粘接层应力大小还无法检测。

6.7 玻璃与陶瓷残余应力分布

很早人们就发现玻璃、液晶平板等材料中的应力分布通常是不均匀的,严重时会降低玻璃制品的强度和热稳定性,影响制品的安全使用,甚至会发生自裂现象。然而,考虑到检测的效率和准确性,玻璃的应力检测一直没有较好的手段。

图20 螺栓轴向应力测量

图21 涂有漆膜的铝合金试件残余应力检测

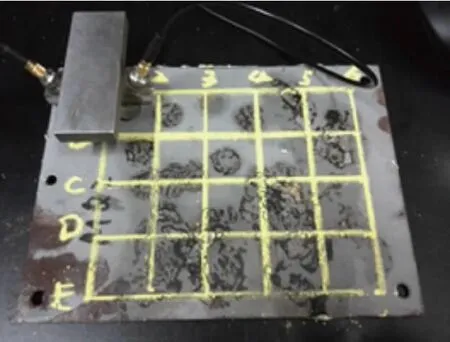

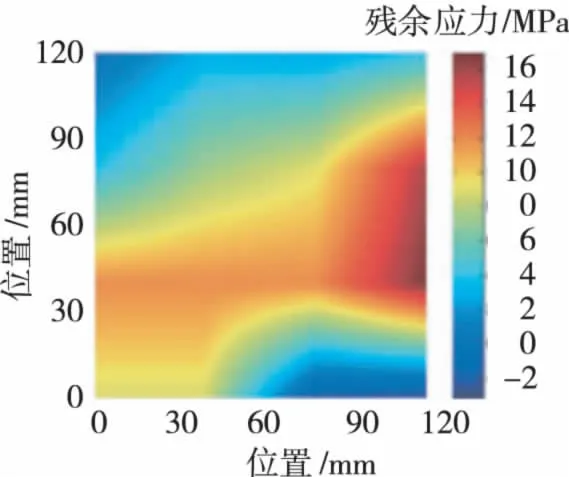

对6mm×120mm×120mm的平板玻璃采用超声残余应力检测。检测前,对玻璃中部区域进行加热处理(100~150℃),然后风冷到室温,从而人为预置一定残余应力。残余应力检测结果如图22所示,从图中看出,通过加热处理后,平板玻璃产生最大16MPa的残余应力。

图22 玻璃表面残余应力分布云图

7 结论

(1)采用斜入射一发一收模式,激励出的超声临界折射纵波(LCR波)可检测工件表面以下一定深度(与换能器的频率有关)的残余应力值,实现对残余应力的快速无损检测。

(2)对比超声法与X射线法的试验结果表明,两种方法的检测值并不相同,这是因为超声法检测的面积和深度与X射线法不同,但是应力趋势基本相同。超声法与X射线法都可以在一定程度上反应构件残余应力状态和趋势,其理论上应该有一定的对应关系。

(3)对比超声法与X射线法的优缺点可以看出,超声法具有普遍使用、非常快速、低成本、较佳的分辨率和渗透力、手持式、无辐射污染等诸多优点,具有广阔的发展空间。但是目前还没有相关的国际和国家标准,阻碍了技术的推广。目前,研究团队已经拟定了《无损检测——残余应力的超声临界折射纵波无损检测方法》的国家标准,并已于2013年11月通过国家标准化管理委员会的初步审定。

(4)通过将超声应力检测与校准技术应用到焊缝、平板类零件、轴类零件、管类内壁、螺栓、涂覆层下、玻璃及陶瓷等的残余应力分布检测中,说明了残余应力超声临界折射纵波检测方法的准确性、实用性以及应用领域的广泛性。

[1]MACHERAUCH E,WOHLFAHRT H,WOLFSTIEG U,etc.Definition Von Eigenspannungen[J].Harterei-Techn.Mitt.,1973,28:201-211.

[2]VIKTORH.Structuraland residual stress analysis by nondestructive methods[M].Netherlands:Elsevier Press,1997.

[3]王树志,任学冬,乔海燕,等.铁磁性材料表面残余应力巴克豪森效应的评价[J].无损检测,2013,35(6):26-28.

[4]ROSSINI N S,DASSISTI M,BENYOUNIS K Y,etc.Methods of measuring residual stresses in components[J].Mater.and Des.,2012,35:572-588.

[5]PAN Q X,LI Y,BAI X G,etc.Inspecting integrity and residual stress of plate by ultrasonic wave[C]//Proceedings of 2011International Conference on Mechatronics and Automation,2011:1137-1141.

[6]YASHAR J,VAGELIS P,MEHDI A N.Using LCRultrasonic method to evaluate residual stress in dissimilar welded pipes[J].International Journal of Innovation Management and Technology,2013(4):170-174.

[7]ROSE J L.Ultrasonic waves in solid media[M].Cambridge:Cambridge University Press,1999.

[8]SADEGHI S,NAJAFABADI M A,JAVADI Y,etc.Using ultrasonic waves and finite element method to evaluate through-thickness residual stresses distribution in the friction stir welding of aluminum plates[J].Materials and Design,2013,52:870-880.

[9]SONG W T,PAN Q X,XU C G,etc.Benchmark of residual stress for ultrasonic nondestructive testing[C]//2013Far East Forum on Nondestructive Evaluation/Testing:New Technology &Application,2013,73-76.