全圆式针梁台车在青海纳子峡水电站引水发电洞施工的应用

丁海军

(中国水电建设集团第十五工程局有限公司第一工程公司 陕西 咸阳 712000)

青海纳子峡水电站引水发电洞工程由进口进水塔、上平段、上弯段、竖井、下弯段,下平段和压力钢管埋管段组成,洞子衬砌后洞径为6 m,引水发电洞总长度约600 m,其中用全圆式针梁台车衬砌的长度为386 m。该洞所用全圆式针梁台车打开直径6 m,单仓模板长度12 m,针梁长度28 m,台车自重约70 T。

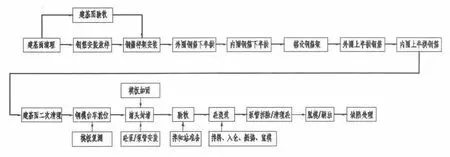

1 全圆式针梁台车单仓施工工序

全圆式针梁台车施工工序相对固定,且工序明确,但是各个工序控制必须严格,否则相互制约影响较大。全圆式针梁台车施工工序见图1所示。

2 关键工序实施及注意事项

2.1 钢筋制作与安装

纳子峡引水洞设计主筋为¢22,间距20cm;分部筋为¢16,间距20cm,双层钢筋网。双层钢筋之间间距50cm,保护层厚度10cm。

施工下料时,根据图纸计算钢筋下料长度和半径,钢筋标准单根长度为9 m,外圈钢筋由2根9m长钢筋和1根4.24m钢筋组成,内圈钢筋由2根9m长钢筋和1根1.9 m长钢筋组成。由于加工精度、洞内开挖平整度和钢模台车就位等影响因素,结合施工经验,洞内钢筋一般将外圈钢筋半径放大8cm~10cm,内圈钢筋半径缩小8cm~10cm,这样才能确保钢筋顺利安装和钢模台车就位。

钢筋弯曲使用弯曲机。人工先用小钢筋做成样架,通过多次调试,定位,制作简易钢筋跑弧轨道。将跑弧轨道定位固定后,按照跑弧轨道弯曲钢筋。

加工好的钢筋进行编号,分类堆放。堆放过程严禁外圈钢筋与内圈钢筋混放,混放后容易将内外圈钢筋安装反,导致整个钢筋安装质量下降。

加工好的钢筋由载重汽车运输至作业面,人工卸车,在工作面上分类堆放。若场地条件允许,尽量减少钢筋相互堆放,容易造成钢筋混乱,且不易现场搬运。

纳子峡引水洞分仓长度为12 m,钢筋安装为连续安装。依据工序,按正在浇筑1仓,钢筋安装1仓,正在安装1仓的强度进行安排。这样安排减少钢筋工窝工和钢筋安装工序不占主线工期。

图1 全圆式针梁台车单个循环工序图

仓内钢筋安装顺序是:安装钢筋样架→外圈底拱钢筋→搭设钢筋安装架→外圈底拱钢筋→外圈分部筋→内圈底拱钢筋→内圈分部筋→内圈顶拱钢筋→接头焊接。

2.2 钢模台车就位、立堵头

钢筋安装验收完成后,开始钢模台车就位工序。钢模台车就位工序主要有:测量放线→台车行走→台车定位→测量复核→台车打开→测量断面→立堵头(台车加固)→检查、验收。

这里面最主要的工序是定位、打开、立堵头及加固。定位过程,一是要控制台车轴线、坡降、高程,与已浇筑面的搭接;二是要在就位的过程中随时观察左右、上下有无障碍物,同时要确保钢筋保护层足够和均匀,防止台车一边倒,造成一侧保护层不足。

定位完成后,需再次复测一下台车轴线、高程等参数,若还有偏差,通过钢模台车上下、左右微调装置将台车调整至设计位置,微调后继续复测,直至满足规范允许偏差。

台车侧模、顶模打开,现将台车左右侧侧模打开,再将顶模打开。打开至限定的开度后,将各侧模上顶升油缸锁定,迅速将顶撑丝杠对应打开,调紧,使丝杠均匀受力。

堵头模板一般使用木板,木板厚度2.5cm~4cm,木板做成宽度10cm~15cm木条,遇到未断开钢筋时,在木板一侧或两侧开槽,开槽宽度以钢筋直径为准。堵头模板安装从底侧开始,左右两侧对称安装,到顶部后停止一侧安装,由一侧向另一侧安装。模板加固使用钢筋围囹加固,根据堵头高度,高度在40cm~60cm加固两道,高度在60cm~100cm加固三道,大于100cm以上按间距30cm进行加密加固。

模板加固完成后,需对个别缝隙、孔洞进行塞缝处理。塞缝用土工布。用钢钎将土工布塞入缝隙,将缝隙封闭,减少水泥浆流失。

在混凝土浇筑前,需对钢模台车进行一次全面检查,检查分为主要项目和一般项目。检查完成后,若有问题及时处理。

2.3 混凝土浇筑

引水洞混凝土浇筑采用泵送混凝土,塌落度控制在12cm~14cm,二级配。混凝土入料顺序:底拱——左右侧墙——顶拱,遵循由低到高的顺序进行。

钢模台车设计预留40cm×40cm窗口,间距2 m,分部在底拱、侧墙部位,作为混凝土入料口和观测口。浇筑底拱前,先将底拱窗口全部打开,泵管先接到底拱最低侧窗口,由最低处依次进料直至底板全部覆盖。

底拱浇筑完成后,将泵管移至侧墙,侧墙进料通过预先搭设好的溜槽进料。进料从中间向两侧进料。两侧进料均匀对称,浇筑过程不停移动泵管。

当侧墙混凝土浇筑至腰线以上时,将泵管接至顶拱,顶拱预留4个孔,孔径与混凝土泵管匹配。泵管用卡子直接卡到预留孔端部,由低到高依次进料。

底拱、侧墙振捣采用插入式振捣器和附着振捣器联合振捣,顶拱混凝土采用附着式振捣器振捣。

当混凝土衬砌方向由低到高或由高到低,排气孔均埋设在仓号的最高端。排气孔一般用直径40硬塑料管,管口距围岩面约10cm~15cm。预留排气孔的目的一方面是排气,防止在顶拱范围内形成密闭环境,压缩空气,导致入料困难;另一方面观察顶拱混凝土是否浇筑密实,是否形成空腔。

2.4 待强、拆模

待强、拆模要根据混凝土浇筑后环境温度、混凝土标号、承重件跨度等综合确定,纳子峡拆模时间在12 h~36 h之间。

3 施工过程质量保证措施

3.1 钢模台车表面清理

每仓混凝土浇筑完成后及时清理钢模台车表面粘接的水泥浆,并刷脱模剂。

模板接缝用双面胶带贴缝,减少挂帘,模板接缝处增加双道围囹,减少模板接缝处鼓包。

3.2 砼拌制

混凝土拌制严格按照配合比拌制,特别对骨料级配检测及时,塌落度控制及减水剂的掺量作为重点控制,确保混凝土的和易性满足要求。

3.3 砼振捣

砼振动选用熟练工操作,并在浇筑前进行交底。浇筑过程有项目部技术人员、质检人员旁站。浇筑过程要求作业班组配监模人员,在振捣区域外侧用木榔头敲打模板,检查漏振和架空。

3.4 拆模

掌握好拆模时间,防止过早拆模混凝土表面粘连使混凝土表面粗糙。

4 施工过程的注意事项

4.1 建基面清理要求及注意事项

建基面清理要求:基面石渣、施工垃圾和松动块石,摆放材料等全部清理干净,欠挖处理达到允许值。

注意事项:欠挖处理未彻底完成,影响钢筋安装,保证不了衬砌厚度,存在安全隐患。

4.2 钢筋安装放样要求及注意事项

钢筋安装放样要求:钢筋放样控制轴线、保护层、分仓位置,放样结果交底现场技术员和钢筋班长。

注意事项:放样完成后与现场实际位置进行比对,若出现偏差,立即进行调整。放样基点实测坐标与设计坐标进行比对,计算的数值要考虑保护层。放样结果交底技术员和班组长,并双方签字。

4.3 钢筋安装要求及注意事项

钢筋安装要求:钢筋保护层、间排距、规格型号、安装数量、焊接长度、机械套筒必须符合要求。

注意事项:保护层控制不到位,外圈钢筋、顶拱钢筋焊缝不焊或焊接长度不够,机械套筒连接长度控制不到位。

4.4 建基面二次清理

建基面二次清理要求:钢筋安装过程对已安装好钢筋扰动、破坏必须修复,二次抛洒施工垃圾(洒落砼、木屑、烟头、扎丝)必须清理。

注意事项:已浇筑仓端头凿毛处理满足要求,洒落砼及时清理,防止凝固。破坏、割断的钢筋及时修复。

4.5 钢模台车就位要求及注意事项

钢模台车就位要求:钢模台车打开后,断面尺寸、位置、轴线和高程必须满足要求。

注意事项:及时量测打开后端头两端的尺寸、与已浇筑面的搭接、距一周钢筋网距离,台车就位时同时安排测量。

4.6 堵头模板安装要求及注意事项

堵头模板安装要求:所用木板厚度不小于25mm,模板缝隙小于1mm,模板加固牢固。

注意事项:模板缝隙必须满足要求,模板割孔必须封堵严实,加固密度、横档强度满足要求。

4.7 模板加固要求及注意事项

钢模台车加固要求及注意事项:抗浮顶撑是否安装,安装是否牢靠;左右顶撑是否安装,安装是否牢靠。模板打开尺寸是否符合要求,要求竖直、水平轴线尺寸6.0 m±20mm。顶拱与侧拱缝是否闭合,允许错台,缝隙在±5mm,检测点不少于10个。顶拱、侧拱丝杠顶撑是否齐全,销子是否用标准销子,丝杠是否紧固。针梁一端顶撑是否安装,安装是否牢固,支点位置是否牢固。

4.8 验收要求及注意事项

验收要求:模板加固完成,模板平整度符合要求,资料齐全完善,拌和站准备就绪,砼泵和泵管安装就绪,振捣设备、照明、测量资料齐全。

注意事项:复核拌合站胶凝材料、砂石料,运输车辆到位,配合比是否正确。

4.9 砼浇筑要求及注意事项

砼浇筑要求:砼标号符合设计要求,塌落度符合要求,砼振捣密实。

注意事项:控制浇筑速度,及时调整砼塌落度,时刻观察抗浮顶撑和端头模板,密切与拌和站、仓内沟通联系。

4.10 泵管拆除、清理洒落砼要求及注意事项

泵管安装、拆除要求:泵管管壁清理干净,泵管安装接头螺栓紧固,支撑间距合理、牢固。

注意事项:泵管每个接头都要加密封圈,泵管加固牢靠。

4.11 脱模、刷油要求及注意事项

脱模、刷油要求:脱模时间砼强度满足要求,洒落砼清理干净,拆除后材料摆放整齐,脱模后及时清理并刷油。

注意事项:掌握好脱模时间,确保砼强度达到要求。模板每仓必须清理,特别是底拱。

4.12 缺陷处理

缺陷处理要求:有缺陷及时处理,处理满足方案要求。

注意事项:缺陷处理必须及时,不能私自处理。

5 结语

纳子峡引水发电洞采用全圆式液压针梁台车具有工效高、操作方便、质量可靠,各项目标均达到要求。整个引水洞衬砌单元评定71个单元,合格71个,优良65个,优良率91.5%,分部工程评定为优良等级。通过施工实践,总结了施工过程的注意事项,为类似工程提供借鉴。