基于ANSYS的分级机主轴冷却系统的设计与分析

夏尔冬 ,吴 龙,王春荣 ,晋芳伟

(1.三明学院 机电工程学院,福建 三明 365004;2.三明机械CAD工程研究中心,福建 三明 365000)

目前常用的气流粉碎工质有:惰性气体、压缩空气以及过热蒸汽[1-2]3种,其中过热蒸汽气流磨的粉碎力比空气气流磨大得多,能耗也小于空气气流磨,加工成本比空气气流磨低且可以加工粒度分布要求较高的产品,但由于高温的过热蒸汽对与其配套的分级机轴承要求更高。因此,必须在分级机轴承外置冷却装置,轴承才能正常运行;过热蒸汽气流磨是一种干法制备超细粉体的设备,内部不允许有冷凝水出现,所以对其密封性的要求较高。设计的冷却装置,应将轴承冷却至75°C以下而且不能使分级腔中的主轴轴段的温度低于过热蒸汽在对应压力下的饱和温度[3]。

本文以某型号的过热分级机为原型建模,设计了分级机主轴的冷却系统,研究转速在5000 r/min时,利用ANSYS有限元分析软件分别对自然冷却状态下与本设计的水冷却状态下,对主轴系统的温度场分布进行了热态性的瞬态与稳态分析,表明了本文所设计冷却系统的有效性。

1 分级机水冷系统的设计

分级机水冷系统是在其轴承套筒外加上一圈水槽,让水槽中的水循环流动以确保进水的温度为25°C左右,带走上下轴承的热量,达到降温的作用,如图1。

2 分级机主轴的热源分析

在分级机运行过程中,分级系统中是不能出现冷凝现象的。针对这一要求以及运行过程中安全的考虑,系统的外壁进行了保温隔离处理。然而经过处理后的系统,热量更不易散去,会在很大程度上影响轴承的正常运行。过热蒸汽气流磨中引起轴承温度上升[4-5]主要来自于两个方面的热量:一个是粉碎腔中的过热蒸汽的热量由分级机轴传递到轴承;另一个是由轴承自身旋转摩擦所产生的热量。

2.1 粉碎腔中过热蒸汽传递热量的计算

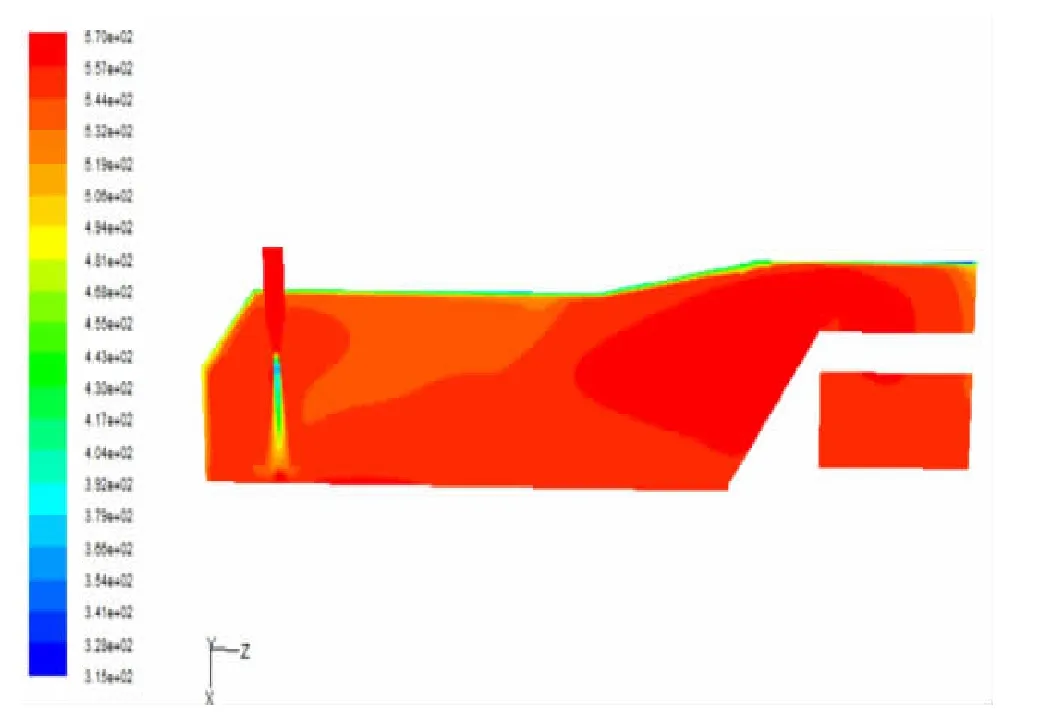

在假设过热蒸汽进口压力为0.5 Pa,进口温度为570 K,出口压力为的条件下-5000 Pa,对过热蒸汽下的气流磨内部流场进行了数值模拟,模拟结果如图2所示。

图1 水冷式分级机结构图

图2 过热蒸汽条件下的粉碎机内温度云图

由模拟结果可知,粉碎腔体中心的温度在570 K左右。粉碎腔中气流流场复杂且分级轮的结构复杂,故假设粉碎腔中的气流是绕着旋转轴向上流动。

在粉碎腔中的气压一般为-5000 Pa,温度为300℃的过热蒸汽性质为:饱和温度为99℃,普朗特数 Pr=0.94,运动粘度 v=5.56×10-5m2/s,导热系数 λ=4.3×10-2W/(m·℃)。 且分级机外腔内径为0.44 m,在粉碎腔中的分级机轴段长度为0.345 m,直径为0.04 m。

初始温度为20℃,可得tm=(tw+tf)/2=(20+300)/2=160℃。在此温度下,过热蒸汽的物理性质为:普朗特数 Pr=0.97,运动粘度 v=3.01×10-5m2/s,导热系数 λ=2.97×10-2W/(m·℃)。

转子端部速度为 μ=nπD/60=9.42 m/s,故雷诺数为 Re=u∞d/v=9.42×0.04/3.01×10-5=12518.3。

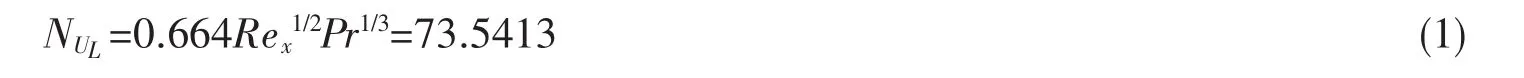

由于Re<105,此时流态为层流。应采用外掠平板强迫对流换热公式进行计算:

对流换热系数为:

2.2 轴承自身旋转摩擦所产生的热量

轴承内部的摩擦发热会随着主轴转速的提高而逐渐严重。研究轴承内部的发热以及温度分布,是一个复杂的问题,故对轴承内部的传热现象作如下假设:①稳态热传递;②一维温度分布;③接触区的发热与时间无关。针对滚动轴承,一般采用摩擦力矩表示法和摩擦系数表示法来评价摩擦。因此估算在一定负荷和转速的条件下,轴承的摩擦力矩和由此产生的热量将采用的是摩擦力矩表示法。根据帕姆林公式可知,首先要计算出轴承力矩摩擦,其次才可以算出轴承的自身摩擦生热量[23]。轴承的自身摩擦力矩可由下式计算得到:

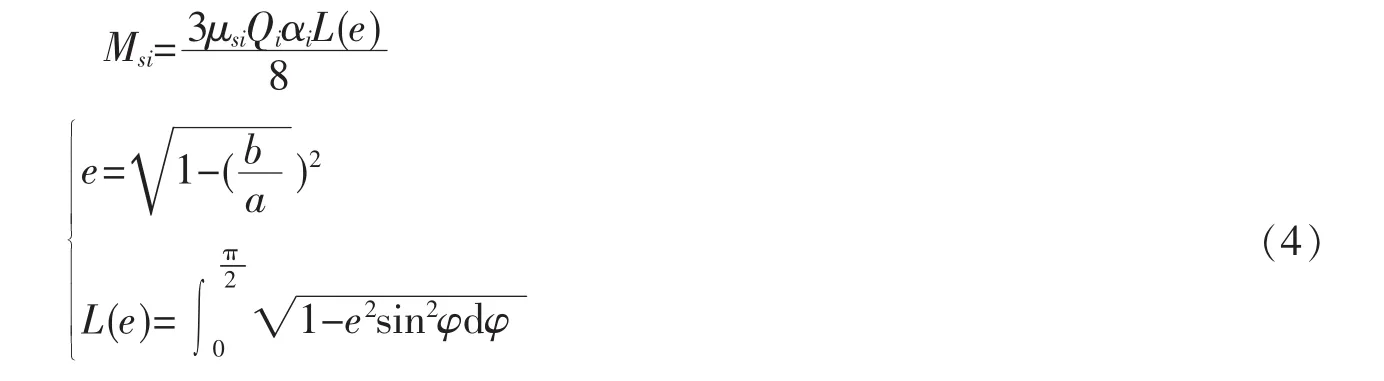

除轴承的自身摩擦力矩之外,球与沟道接触区的自旋摩擦力矩也是产生热量的主要原因。根据轴承套圈沟道控制理论,滚动体与内套圈存在自旋运动,与外圈滚道接触处为纯滚动。轴承自旋摩擦力矩由下式可得:

综上,轴承因摩擦产生的总热量为:

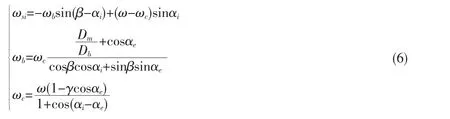

只有求解出滚动体的自旋角速度,才可计算出轴承的自旋摩擦力矩,计算公式如下所示:

根据以上的公式以及分级机轴承的结构参数,轴承的发热量可大致计算出。在轴的转速为5000 r/min的条件下,计算数据如表1所示。且可估算出在轴的不同转速下轴承的发热量,转速与自身发热量之间的关系如图3所示。

其中:

表1 轴承热量计算相关数据

图3 轴承自身发热量与转速之间的关系

因此可以推出轴承在不同转速下的自身发热量,而且随着转速的提高,轴承的自身发热量就越大。

3 ANSYS有限元建模分析

在对分级机进行建模[6]时,可以将其作为一个轴对称结构,因此在建立有限元分析时可以采用轴为剖面的一半为模型。因为轴承的高速旋转,因此将滚珠视为一个圆环体,其截面积与滚动体的截面积相等。将滚珠与沟道之间视为完全接触并且忽略所用螺栓、螺孔结构,采用Plane55单元,将尺寸设置为0.002,在划分有限元平面图形时,为了要提高轴承和轴的计算精度,对该局部的网络进行细化,得到单元个数为6043,节点个数为6621。

4 实验分析

4.1 自然冷却的温度场分析

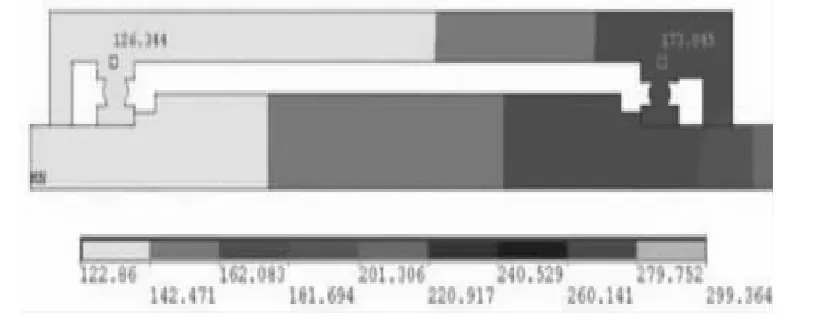

在环境温度为25℃,主轴转速为条件下进行自然冷却稳态热分析的。有限元分析所需的载荷和边界条件如表2所示。将表2中的载荷和边界条件施加于分级机的有限元模型上,可得到在自然冷却的条件下,分级机主轴系统温度场分布如图4所示。

表2 载荷与边界条件

图4 自然冷却时分级机主轴系统温度场分布

由图4可得出,整个轴的温度从左至右呈现逐渐升高的变化。其中主轴系统的最高温度出现在轴的右端处,达到了299.364℃,与过热蒸汽的温度几乎相同;主轴系统的最低温度出现在靠近皮带轮端,温度为122.86℃。产生这种现象的原因是粉碎腔中的轴段处于不断被加热的状态,并且腔外段轴的热量是通过套筒与空气的对流换热,将热量散发到空气中。

轴承的温度场分布如图5所示。

可得,上轴承的温度范围为123~129℃,下轴承的温度范围为172~181℃。轴承的最高温度位置为靠近粉碎腔处,这说明轴承的几何位置靠近粉碎腔,故受到过热蒸汽的影响也较大,也因此上轴承的温度相对低些。

为了使分级机能正常运行,轴承的温度应不超过75℃。但在自然冷却下,上、下轴承的运行温度均已超过普通轴承的极限使用条件。因此如不对轴承进行加强散热和降温处理以达到正常运行状态,轴承会因温度过高而失效,进而造成系统停车。

4.2 水冷系统时的温度场分析

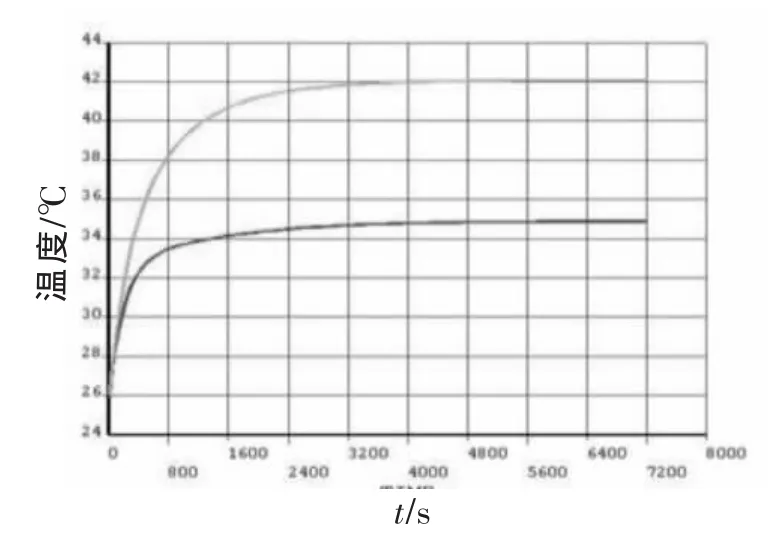

水冷方式是在套筒外再增加一水槽,通过循环水保证水槽的进水温度为25℃,套筒与水的对流换热系数869.7 W/(m2·K),假设密封空间的空气温度为60℃,其复合传热系数为 9.7 W/(m2·K),其模拟结果如图6~图7所示。

图5 自然冷却时轴承的温度场分析

水冷却时轴承的各部分的最高温度与最低温度如图7所示。

由图6可看出,系统运行约3300 s时,温度达到平衡,通过水冷轴承座的方式可以显著地降低上下轴承的温度。由图7可看出:上轴承外圈最高温度不超过33℃,下轴承外圈不超过44℃,且在粉碎腔中轴段的最低温度高于100℃。这能有效避免因过多冷却,使粉碎腔出现冷凝水的现象。故采用这种方法能使系统长期稳定运行。

图6 水冷时轴承外圈温度的变化曲线

图7 水冷时上下轴承的温度场分析

5 结论

通过以上实验分析可知,在自然冷却状态下,分级机上下轴承温升很快而且超过其使用的极限温度;然而采用本文中所设计的水冷却系统,经过运行大概3300s后,分级机的主轴系统温度达到了平衡状态,使得上下轴承外圈温度处于其极限温度以内,且在粉碎腔中轴段的最低温度高于100℃,确保了粉碎腔中过热蒸汽不出现冷凝现象。因此,本文所设计的水冷却系统能有效的降低分级机主轴系统的温度。

[1]陈海焱,胥海伦.用电厂过热蒸汽制备微细粉煤灰的实验研究[J].现代电力,2003,20(5):6-9.

[2]胡明松.浅析过热蒸汽无冷凝输送的可行性[J].山东煤碳科技,2008(5):154-155.

[3]王雅萍,陈海焱,朱目成.过热蒸汽气流磨粉碎实验研究[J].西南科技大学学报,2008,23(3):62-66.

[4]马宝奇.轴承温度高的原因分析及处理措施[J].科技传播,2010(2):35-36.

[5]万长森.滚动轴承的分析方法[M].北京:机械工业出版社,1987.

[6]何晓华,王振荣.基于 ANSYS 的汽车齿轮参数化建模及有限元分析[J].汽车齿轮,2011(1):44-49.

[7]王开松,刘素梅.基于不同建模方法的 ANSYS 模态分析研究[J].煤炭技术,2009(12):12-14.