低温余热利用技术在工业中的应用

胡希栓

1 前言

近些年,随着技术及装备的进步,高温(≥450℃)、中温(≥250℃)余热利用已在钢铁、水泥和石油化工等工业领域取得较大的成绩。但在工业生产中还存在着大量的低温余热,由于技术装备等原因未能被广泛利用,因此需要开发新的针对250℃以下的低温余热利用技术,进一步提高能源利用效率。

有统计指出,人类所利用的热能中有50%最终以低品位废热的形式直接排放。因此,合理回收利用这一部分热量,能够缓解我国的能源紧缺问题,同时保护环境。

常见的低温热能发电主要应用于太阳能热力发电、工业余热发电、地热发电、生物质能发电等。目前利用低温热能的发电技术主要是基于朗肯循环(Rankine)的热力发电系统,如有机工质朗肯循环(ORC)、Kalina循环等,另外还有应用适应性比较强的螺杆膨胀机带动发电机发电。本文将着重对这三种技术进行分析介绍。

2 有机工质朗肯循环(ORC)技术

2.1 有机工质朗肯循环系统介绍

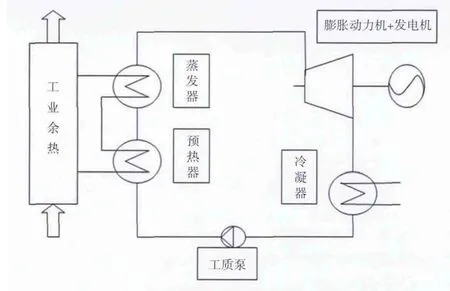

有机工质朗肯循环(简称有机朗肯循环),即在传统朗肯循环中采用有机工质代替水推动涡轮机做功。图1为有机工质朗肯循环发电系统示意图。低压液态有机工质经过工质泵增压后进入预热器、蒸发器吸收热量转变为高温高压蒸汽之后,高温高压有机工质蒸汽推动涡轮机做功,产生能量输出,涡轮机出口的低压蒸汽进入冷凝器,向低温热源放热并冷凝为液态,如此往复循环。

由于该循环系统采用低沸点有机工质作为热力循环工质与低温余热换热,有机工质吸热后产生高温高压蒸汽,推动汽轮机或其他膨胀动力机带动发电机发电。因此,系统能够实现70~250℃温度余热资源的热回收,这是常规发电技术不能做到的(常规发电技术要求热源温度>300℃)。余热形态可以是热烟气、热水、蒸汽等。

2.2 有机朗肯循环设计要点

有机工质朗肯循环系统中热力参数的确定、工质的选择、换热器的设计等会直接影响系统的运行效率。因此在得到热源温度和流量等基础条件后,需要首先确定有机工质的蒸发温度和冷凝温度以及换热温差等循环热力参数。

2.3 有机朗肯循环工质的选择

在有机朗肯循环中,循环工质的选择注意以下几点要求:

(1)发电性能好。在相同条件下,实际发电量较大。

(2)传热性能好。在相同条件下,换热系数较大。

(3)工质的压力水平适宜。在相应的热源温度下,工质的饱和压力不很高;在冷源温度下,不会出现高度真空。

(4)来源丰富,价格低廉。

(5)化学稳定性好,不分解,对金属的腐蚀性小,毒性小,不燃,不爆。

根据上述要求,对于有机工质循环,经常选用的工质有R123、R245fa、R152a、氯乙烷、丙烷、正丁烷、异丁烷等。在余热发电系统中,对于不同类型、不同温度的热源应当选择不同的工质,工质的优选也会影响到系统的效率。

3 卡琳娜(Kalina)循环技术

3.1 卡林娜循环系统介绍

卡林娜循环是以氨水混合物作为工质的新型动力循环。由于氨的沸点远比水的沸点低,在较低的温度下就处于气化状态,因此,在中低温余热利用方面具有明显的优势。

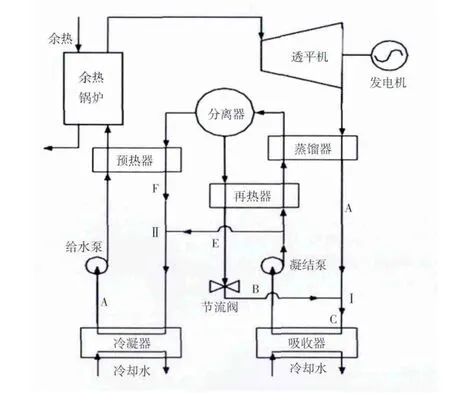

最简单的卡林娜循环是一级蒸馏卡林娜循环,如图2所示。浓度为70%的氨水溶液经过给水泵加压、预热器升温之后,进入余热锅炉,由余热热源加热、蒸发并过热后,产生70%的过热氨水蒸汽,进入透平机做功,透平机排气经过蒸馏器冷却,被34.59%的贫氨溶液(B股)稀释为44.81%的基本溶液(C股),进入吸收器中凝结;离开吸收器的饱和液体经凝结泵加压,一部分(D股)经过再热器和蒸馏器加热升温后,进入分离器,在分离器中分离出96.85%富氨蒸汽(F股)和34.59%的贫氨溶液;34.59%的贫氨溶液经再热器冷却和节流阀降压,将浓度为70%的工作溶液稀释为44.81%的基本溶液;96.85%的富氨蒸汽经预热器冷却后与另一部分基本溶液(E股)混合为70%的工作溶液,被冷却水凝结为饱和液体,最后到给水泵,完成一个循环过程。

在卡林娜循环中,由于氨水混合物不能在通常的环境温度下凝结,所以卡林娜循环采用了蒸馏冷却子系统来解决氨水混合物的冷凝问题。该系统由蒸馏器、吸收器、再热器、分离器、冷凝器和预热器组成,其基本原理是:把透平机排出的氨水混合物工作溶液和分离器分离出来的贫氨溶液混合,形成浓度较低的基本溶液;该溶液可以在吸收器中以排气压力和环境温度完全冷凝,冷凝后的溶液由于浓度较低,不能直接送入锅炉加热,而是经凝结泵升压后把一部分基本溶液送到分离器中;经分离器出来的富氨溶液和另一部分基本溶液混合,形成工作溶液,从而使氨水混合物的浓度恢复到工作浓度,这时压力已经升高,工作溶液可以在冷凝器中以环境温度完全凝结。

图1 有机工质朗肯循环发电系统示意图

图2 卡琳娜循环系统示意图

3.2 卡琳娜循环设计要点

(1)传热温差Δt减小,传热面积A增加。

从热力学角度分析,锅炉传热温差ΔtKalina<ΔtRankine,从传热学角度分析,根据Q=KAΔt,ΔtKalina<ΔtRankine,烟气散热量Q=Const,则传热面积AKali-na>ARankine,余热锅炉面积增大,余热锅炉钢材耗用量增大,锅炉体积增大,设备投资显著增加。

(2)传热系数K减小,传热面积A增加。

由非共沸混合物热物性的研究可知,在纯质里面加入另一种工质从而形成混合物是对纯质沸腾传热的一种削弱,这种削弱程度与混合物泡露点温差有关。从传热学角度分析:根据 Q=KAΔt,KKalina<KRankine,烟气散热量Q=Const,从而传热面积AKalina>ARankine,余热锅炉换热面积增大,设备投资增加。

3.3 卡琳娜循环对工质的要求

由于Kalina循环采用氨-水混合物作为系统循环工质,因此需要考虑氨-水混合物在高温高压下的稳定性、腐蚀性以及工质外泄时对人和环境的影响。

3.4 经济评价

(1)在目前水泥烟气温度下,Kalina循环只有在汽机进口压力较高时,其余热发电量才大于目前实际工程中技术较成熟的汽水工质的发电量,但是其高压参数会带来如下问题:

a Kalina循环采用高压力参数,将加大系统设备、管道、管件、阀门等承压能力,设备与管道等壁厚将加大,用钢量增加,投资增大。

b Kalina循环采用高压力参数,对电站工作人员的安全性要求较高。

c Kalina循环采用氨-水混合工质,对于工质泄漏控制严格。

(2)Kalina循环提出了蒸馏-冷凝子系统,该子系统代替普通凝汽器将汽机排汽在稍高于大气压力下冷凝至饱和液态,避免了Kalina循环采用普通凝汽器时可用能损失过大的问题。但该系统设备较多,系统复杂,投资较大,运行维护费用较高,大大提高单位发电量投资。

(3)由以上传热学技术评价可知,Kalina的循环特点是吸放热传热温差减小,从而余热锅炉可用能损失减小,但余热锅炉传热面积显著增大,其钢材耗用量增大,投资增加。

(4)由于Kalina循环采用氨-水混合物作为循环工质,因此现有Rankine循环设备都需要更换为适用于Kalina循环的设备,设备需要重新设计计算制作,并且由于国内余热锅炉、汽机等关键设备生产厂家少,因此需要外购,设备投资增大。

4 螺杆膨胀机应用于低温热源发电的现状

4.1 概述

膨胀机是一种靠气体膨胀消耗内能对外作功的机械,如汽轮机(透平)、燃气轮机、螺杆机、活塞机等。膨胀机按能量转换方式不同,分为速度式和容积式两大类。速度式膨胀机适用于热源品质高、负荷稳定、大流量的场合,如汽轮机(透平)、燃气轮机等。而容积式膨胀机适用于热源品位低,流量小、负荷变化大的场合,如螺杆膨胀机。与汽轮机相比较,膨胀机造价低,适应性强,能适应各种工质,如过热蒸汽、饱和蒸汽、汽水两相流体和热水(包括高盐分热水)工质。

4.2 工作原理

螺杆膨胀机是螺杆压缩机的逆运转机器,工作的热物理过程与螺杆压缩机恰恰相反,从膨胀始点到终点。随着多方膨胀过程的进行,其压力、温度和焓值下降,比容和熵值增加,气体内能转换为机械能对外作功。

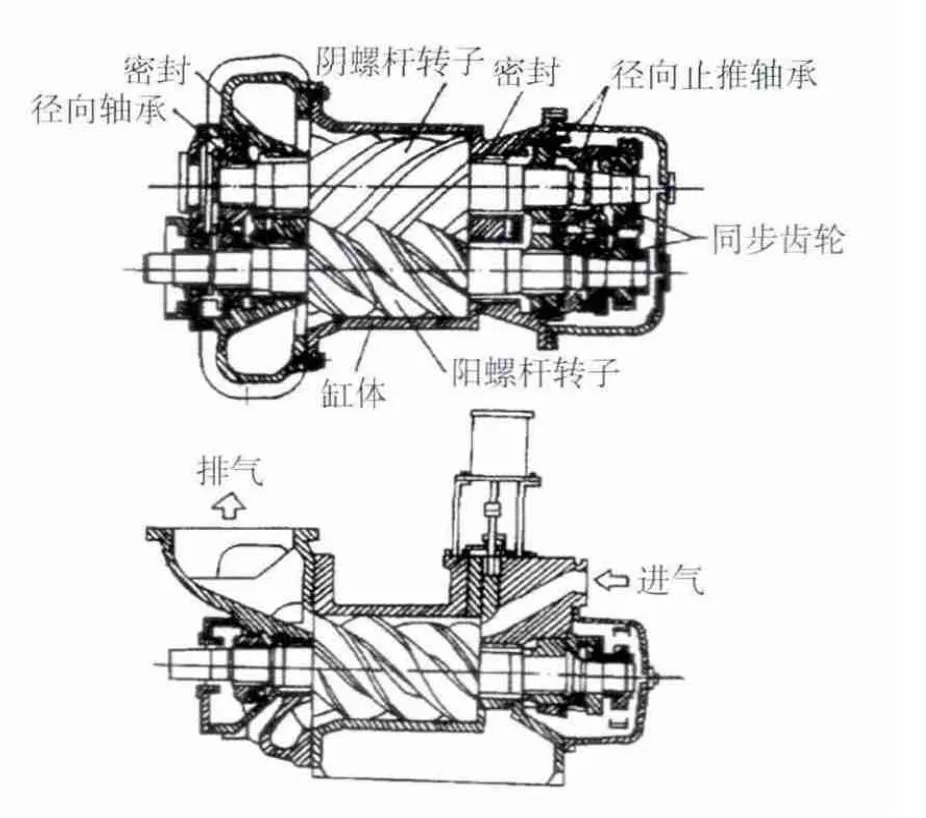

螺杆膨胀机的基本结构与螺杆压缩机相同,主要由一对螺杆转子、缸体、轴承、同步齿轮、密封组件以及联轴节等零件组成。基本结构如图3所示,其气缸呈两圆相交的“∞”字形,两根按一定传动比反向旋转相互啮台的螺旋形阴、阳转子平行地置于气缸中。在节圆外具有凸齿的转子叫阳转子,在节圆内具有凹齿的转子叫阴转子。螺杆膨胀机工作过程如图4所示。

螺杆膨胀机系容积式膨胀机械,其运转过程从吸气过程开始,然后气体在封闭的齿间容积中膨胀,最后移至排气过程。在膨胀机机体两端,分别开设一定形状和大小的孔口,一个是吸气孔口,一个是排气孔口。阴、阳螺杆和气缸之间形成的呈“V”字形的一对齿间容积值随着转子的回转而变化,同时,其位置在空间也不断移动。

(1)吸气过程(图4a):高压气体由吸气孔口分别进入阴、阳螺杆“V”字形的齿间容积,推动阴、阳螺杆向彼此背离的方向旋转,这两个齿间容积不断扩大,致使不断进气。当这对齿间容积后面一齿一旦切断吸气孔口时,这对齿间容积的吸气过程也就结束,膨胀过程开始(图4b)。

图3 螺杆膨胀机

图4 螺杆膨胀机工作过程

(2)膨胀过程(图4c):在吸气过程结束后的齿间容积对里充满着高压气体,其压力高于顺转向前面一对齿间容积对里的气体压力。在压力差的作用下,形成一定的转矩,阴、阳螺杆转子便朝相互背离的方向转去。于是齿间容积变大,气体膨胀,螺杆转子旋转对外作功。转子继续回转,经某转角后,阴、阳螺杆齿间容积脱离,再转一个角度,当阴螺杆齿间容积的后齿从阳螺杆齿间容积中离开时,阴、阳齿间容积值为最大值,膨胀结束,排气开始。

(3)排气过程(图4d):当膨胀结束时,齿间容积与排气孔口接通,随着转子的回转,两个齿间容积因齿的侵入不断缩小,将膨胀后的气体往排气端推赶,然后经排气孔口排出,此过程直到齿间容积达最小值为止。螺杆啮合所形成的每对齿间容积里的气体进行的上述三个过程是周而复始的,所以机器便不停地旋转。

4.3 技术特点

螺杆膨胀机是利用流体在阴阳螺杆间膨胀作功,故对阴阳螺杆加工精度要求极高(其啮合间隙不得>0.05mm),虽然如此,该机的主要机械部件却仅为一对螺杆和铸钢外壳,其结构形式非常简单。

(1)它是一种容积式的全流动力设备,能适应过热蒸汽、饱和蒸汽、汽水两相流体和热水(包括高盐分热水)工质。

(2)无级调速,转速一般设计为1500~3000r/min,相比同功率汽轮机,除机械泄漏外,无其他能量损失,机组内效率高,一般在65%以上。

(3)在热源参数、功率及热负荷50%变化范围内,能保持平稳工作,运行效率较高。

(4)单机功率在50~1500kW。

(5)设备紧凑,占地少,工程施工量小。

(6)操作方便,运行维护简单,而且具有除垢自洁能力,对蒸汽的品质要求不高,特别适用于蒸汽压力≥0.3MPa、温度≤300℃、0.2MPa≤进出压差≤1.0MPa的利用饱和蒸汽差压发电的系统,大修周期长。

(7)起动不需要盘车、暖机。噪音低、平稳、安全、可靠,全自动无人值守运行。

与其他膨胀机比较,螺杆膨胀机有如下技术特点:

(1)螺杆膨胀机间隙密封,从而具有透平膨胀机和活塞膨胀机均不具有的独特优点,即对进气为含有液滴的湿蒸汽有良好的适应性。当进气为湿蒸汽时,液滴有助于密封。

(2)螺杆膨胀机可作为全流膨胀机使用,即工作介质的进气口状态不仅可为干蒸汽,也可为二相流体或全液体。在螺杆膨胀机中,高压介质直接作用在转子齿面上,因而有近似于直流电机启动时的转矩特性,即能进行重负荷启动。

(3)螺杆膨胀机转速较低,一般约为同容量透平膨胀机的1/10左右,因而可不通过减速装置直接驱动发电机或其他低速耗能机械,且轴封效果好,使用寿命长。

5 结论和建议

Kalina或ORC与Rankine相比在低温废气热源上具有一定的优势,但是在250℃以下废气热源的条件下ORC具有一定的优势。在目前的技术条件下投资较高,运行的安全性以及维护成本过高。对于ORC循环来说,进一步降低投资是推广的关键,对于Kalina循环来说还需在系统和装备上进行深入研究,当能源愈加紧张时必定会促进ORC和Kalina的发展。螺杆膨胀机发电有两方面应用值得考虑,一方面是大流量的低温水和汽水两相流体,另一方面是小流量的蒸汽或汽液两相流体。

对于水泥或其他工业低温余热利用项目中,应根据低温热原情况,包括规模、温度、压力、流量等多方面综合考虑采用哪一种或几种技术相结合的解决办法。另外还要从系统的运行维护、设备的采购安装等经济因素综合考虑。■