水泥散装系统的改造

2014-10-23 01:32郭瑞广胡天余

水泥技术 2014年4期

郭瑞广,胡天余

1 存在问题

濮阳同力水泥有限公司隶属于河南省豫鹤同力水泥有限公司,现有两条水泥粉磨生产线,一期年产100万吨水泥粉磨生产线2006年4月份投产,二期年产120万吨水泥粉磨生产线2012年8月份投产。

公司共有8个散装车道,一、二期生产线各4个。一期采用南通某公司生产的设备,二期采用唐山某公司生产的设备,两家生产的散装设备工作原理相同,外形尺寸不同。

图1 改造前示意图

图2 改造前放散装水泥近观图

水泥散装车在散装放料时,散装车前端的放料口冒粉尘较大,散装车内没有负压,严重污染了环境,并造成浪费。

2 原因分析

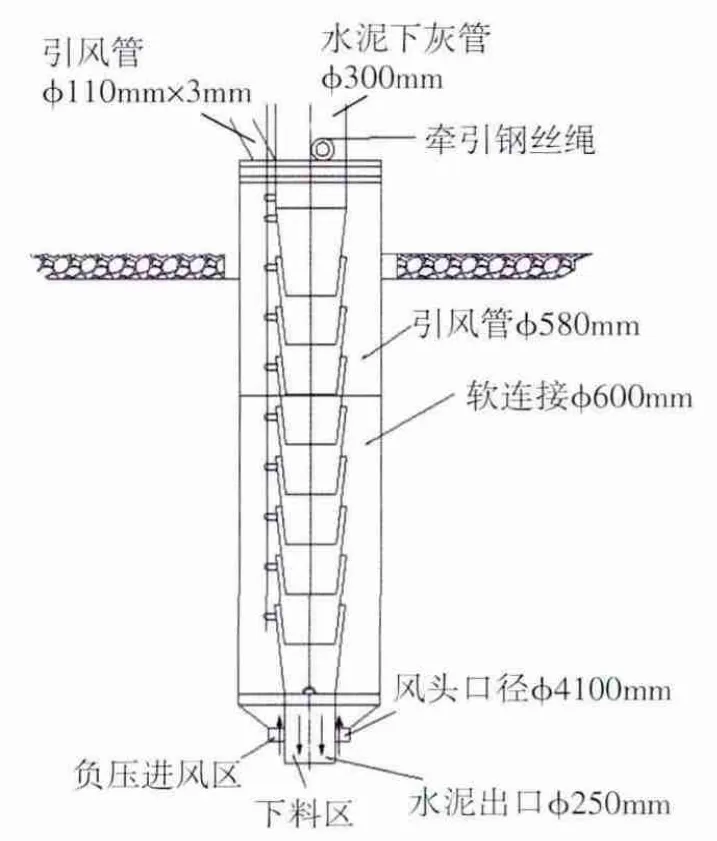

(1)散装伸缩袋下部散装头制作结构不合理,具体形状如图1所示。

当散装放料时,水泥从下料区出来,因距离负压进风区较近,部分水泥直接从负压区进入风道,增大了收尘器的收灰量,影响了收尘器的收尘效率,并且散装车前收面观察口无法形成负压开始冒灰,如图2、3所示。

(2)散装伸缩袋收尘风量不足。

散装库上所配收尘器风量10240m3/h,收库内粉尘风量为5000 m3/h,收散装设备处风量在1900 m3/h左右,根据现场观察及通过管道直径测算,散装设备处风量严重不足,在散装车内无法形成负压。

3 采取措施

(1)改造散装设备。(见图4)将下料区和负压进风区分开,减少负压进风区的粉尘量,提高收尘器的收尘效率。

(2)加大散装设备的收尘风量,将收尘风管由原来的一根增加到三根,将库内负压管道加装调节阀,调整库内收尘风量。

(3)严格操作程序,将散装设备放到散装车下料口上,等车内负压形成后再开始下料。

4 结语

改造后的收尘效果见图5。改造后每天可减少50kg的水泥粉尘排放,促进了公司的环保工作。■

图3 改造前放散装水泥远观图

图4 改造后示意图

图5 改造后近观效果图

猜你喜欢

船电技术(2023年2期)2023-03-17

山西冶金(2022年3期)2022-08-03

制冷与空调(2022年3期)2022-08-01

汽车实用技术(2022年12期)2022-07-05

技术与市场(2020年5期)2020-05-21

风流一代·经典文摘(2018年11期)2018-11-19

自动化博览(2017年2期)2017-06-05

广西电力(2016年1期)2016-07-18

山西煤炭(2015年4期)2015-12-20

河南建材(2014年2期)2014-03-20