井下煤仓支护型式的合理选择

沙 敏

(永泰能源华瀛山西公司,山西 晋中 030600)

1 概述

煤矿井巷设计施工中,特别是确定井下煤仓的支护型式时,深感数据不足,常常依靠工程类比来确定煤仓的支护参数及型式,为了保险起见常常沿用传统支护型式,这种方法带有盲目性,甚至造成不合理性。众所周知,决定煤仓支护型式的主要因素是:承载能力、经济指标、仓壁耐磨性、劳动强度及工艺流程。现浇素混凝土或钢筋混凝土支护这一传统型式,曾被普遍应用。新型支护型式锚杆锚索金属网喷射混凝土(简称锚网喷)支护,具有强大生命力和科学性,据国内外的研究及实践表明,锚网喷支护型式将会取代现浇混凝土这一传统支护型式。

笔者长期关注中煤大屯矿区,调查了解神华新疆、山西吕梁华润联盛、灵石永泰能源等矿区,矿井主煤仓、采区煤仓设计和使用的实际情况,结合中外矿压理论、矿压实验数据、实际施工案例,仅就井下煤仓支护型式的合理选择,分别对锚网喷和现浇混凝土两种支护型式进行分析。

2 锚网喷支护的机理及其优点

1)锚网喷支护的实质在于:通过锚杆、锚索、金属网和喷射混凝土层的内强作用,积极地对围岩进行支护;而现浇混凝土支护仅仅对围岩起着消极的、被动的支撑作用。

俄罗斯工学博士斯特列佐夫等,从显微镜下的研究表明:喷射混凝土层与岩层的胶结非常致密,并没有像现浇混凝土那样在两者之间存在气孔、间隙。由此得知,喷层与岩层相交面的微观硬度大大超过了现浇混凝土的粘附性能,从而使喷层与相交的岩层共同承载。

2)中国工程院钱鸣高院士的矿山压力与岩层控制学突破观点认为,在一般条件下,整个峒体的各个部位发生全面破坏之前,往往从某处或几处符合破坏条件的部分开始,即点突破。点突破引起邻近点的新的破坏,以致引起某一薄弱部分发生冒落。由于喷射混凝土层与围岩全面紧密接触,其对围岩的载荷(较现浇混凝土)均匀得多,从而减少或避免了应力集中的可能,即点突破的可能,达到对围岩积极支护的目的。

而现浇混凝土因其施工方式所限,无论怎样也避免不了由于对岩石的载荷不够均匀而导致点突破这一现象发生的可能性。另外,喷层与围岩紧密接触,使得峒体表面围岩由支护前的双向应力状态,转为三向应力状态,使围岩趋于稳定。

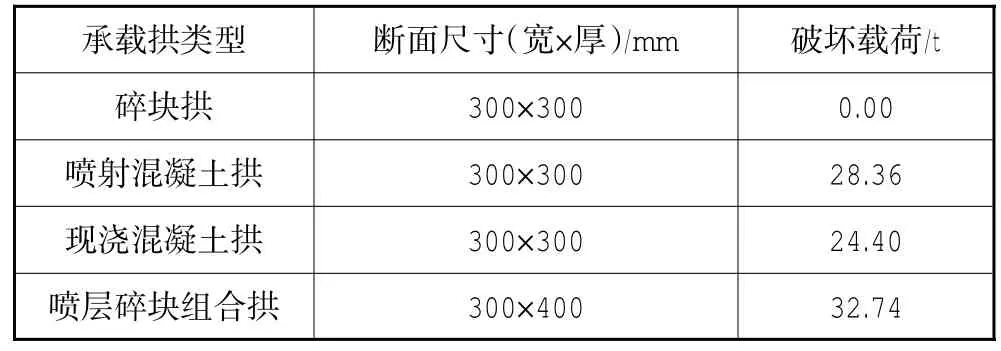

3)在有张开型节理裂隙的围岩中,喷射混凝土充填到裂隙中产生粘结和组合作用,使喷层和碎块岩石组合形成拱结构时,可以提供比喷层本身大得多的承载能力,模拟不同类型拱的承载能力,如表1所示。

表1 模拟不同类型拱的承载能力

4)通过模型试验和研究得知,锚杆(锚索)不仅可以锚固碎块岩石,以支持岩块自身重量,而且当以一定方式系统布置预应力锚杆群时,可在围岩内形成一个承载拱,作为承载结构来承载外载荷。锚杆(锚索)产生承载拱的原理体现在两个方面:其一是锚杆(锚索)使破碎或松软岩层的强度得以提高,主要表现在粘结力增加。特别是在锚杆(锚索)、金属网、喷射混凝土作用范围内的结构面上的强度增加,对围岩稳定更有积极意义。其二是在锚杆(锚索)群的作用下围岩应力重新分布。在锚杆的径向作用下围岩靠近表面的是拉应力区,向内为压力应力状态,因而稳定,这就是承载拱的力学特征。

3 喷射混凝土的强度及渗水性皆优于现浇混凝土

1)在喷射混凝土与现浇混凝土级配组成相同的条件下,由于前者利用压风将拌合料喷射在一起,其胶结程度是非常致密的;而后者则是利用震动方法使拌合料铸为一体,其拌合料互相间由于施工方式限制而存在气泡等,故在物理学性质上产生了明显的差别—喷射混凝土的试块强度要比现浇混凝土试块强度大1.5~2倍,渗水性前者小于后者12%。

2)在俄罗斯顿巴斯中心矿井,其技术人员在同组成和同级配的条件下采用HB-5型伐尔夫仪测定喷射混凝土层的抗压强度为300~350 kg/cm2,而混凝土的抗压强度都不超过200 kg/cm2(支护龄期为2a)。测得其喷射混凝土层的空隙度为4%~6%。现浇混凝土层的空隙度为16%~18%。

4 锚网喷支护可以获得最佳经济效益

1)锚网喷支护(与现浇混凝土支护相比),施工工艺简单,它将混凝土的输送、浇灌、捣固等作业合成一个工序,且不需要稳固及立模;在相同劳动组织情况下,施工速度快、效率高;临时支护和永久支护合一,从而大大降低了劳动强度及工伤事故率。俄罗斯专家们在顿巴斯中心区煤矿,对净断面为10 m2的巷道进行经济分析,发现采用喷射混凝土(厚100 mm)比现浇混凝土(厚300 mm)支护节约材料费用5 400.0卢布/m。

2)对于煤仓工程,经济指标的主要标准是基建投资。不包括现浇混凝土施工工期长而多支付的工期费用,仅就永泰能源华瀛公司金泰源煤矿井下1号煤仓(高23 m、净直径6 m),仓体及上口部分采用两种不同型式支护的材料消耗费用而言,明显显示出锚喷支护的优越性,可节省材料消耗费用约118 246.69元。

5 锚喷支护仓体能够满足磨损要求

1)煤仓的磨损在设计中是一项不容忽视的因素。对于胶带输送机卸煤的短粗立式煤仓来说,其磨损主要发生在仓内贮料不断放出的过程中,并包括对仓底的冲击磨损。煤仓仓底漏斗在筒仓的中心部位,此时,贮料对仓壁的磨损基本是均匀的。由于煤仓粗短,仓体部分断面大,贮料流动慢,则磨损程度亦较小。而在下部漏斗口附近由于断面缩小,流动速度加快,其磨损比其仓体部分要大,且受冲击磨损,而煤仓下口漏斗部分由于结构相对复杂,位置精度要求高,一般设计为内扎钢筋现浇混凝土型式,按此设计施工可满足磨损及承载要求。

2)喷射混凝土的结构致密、强度大,其耐磨性比现浇混凝土的耐磨性大。采用两种不同型式支护,虽支护厚度不同,但其耐磨年限并不因支护厚度而相异。实践证明:锚喷这一新型支护方式,已在部分矿井取得成功。例如笔者组织施工的中煤大屯徐庄矿运煤系统改造工程,一、三、五采区煤仓,上锁口、仓体采用喷射混凝土加管缝式锚杆支护,使用效果良好。

3)黑龙江龙煤矿业集团鹤岗富力矿一开拓区的-380~-450 m水平过度煤仓,直径7 m,毛断面40 m2,全仓深度46.5 m,采用反井钻机先钻直径1.2m小孔,再从上向下扩大,该煤仓位于断层破碎带中,围岩相对不稳定,经过反复论证采用锚杆、锚索加喷砼支护型式,效果理想。山西同煤集团忻州窑矿二水平主煤仓采用锚喷支护。该仓为立斜混式仓体,立仓直径6 m,垂深13.9 m;斜仓为拱形断面,长50.43 m,煤仓穿过的岩层为砂岩和砂岩质页岩等。其仓体部分立仓喷200~250 mm、斜仓喷150 mm混凝土;在岩层破碎带先加了钢丝绳锚杆并连成网状,然后喷射混凝土。

4)陕煤集团铜川王石凹煤矿采区煤仓所穿过的岩层为铝土质页岩、页岩和石灰岩,同时穿过几个煤层。铝土质页岩极易风化,遇水膨胀呈泥状,层理、节理发育,容易片落。1982年采用锚喷支护,锚杆为钢丝绳砂浆锚杆,杆深1 500 mm,间距800 mm×800 mm,喷厚150 mm,配比1∶2∶2;在穿过铝土页岩段时将喷厚加大到250 mm,且增加250 mm×250 mm方格式钢丝绳网。这种支护改变了过去采用料石支护而出现的重新加固等被动局面。还有开滦唐山矿水平间煤仓、抚顺龙风矿中央煤仓等等,皆采用了锚喷支护,其使用效果都是成功的。

6 结束语

通过以上分析,笔者认为煤仓仓体及上锁口,皆宜采用锚网喷支护,在个别破碎地段可加扎金属网、加打锚索以加强支护强度,若遇极度破碎带、含水层时,可采用提前加注罗可修或玛丽散进行稳固围岩和堵水处理。