软弱破碎岩巷支护参数的选择及其效果分析

吴国雄,吴国飞

(同煤集团 王坪煤电有限公司, 山西 怀仁 038300)

近年来,软弱破碎岩巷支护倍受关注。巷道掘进中,围岩特性、原岩应力、巷道支护是影响围岩稳定的三个主要因素[1-2]。软弱破碎巷道的支护是在原岩应力一定的情况下,通过改善围岩特性和巷道支护形式来实现的。当巷道经过软弱破碎带时,围岩整体性往往变差,强度不足,易出现严重的片帮及顶板垮落现象[3]。对于此类问题,通常采用注浆支护方法,取得一定效果,但此往往会影响施工工期,增加工程成本[4-5]。例如,王坪矿运输大巷施工中遇到了穿越软弱破碎带,本文拟用数值模拟软件对巷道原岩应力分布状况和塑性区范围进行分析,再用破碎围岩经验设计公式,确定合理支护参数,并对支护效果进行数值模拟分析和井下现场观测矿压。

1 工程背景

大同煤业王坪矿地处山梁沟谷地带,梁峁发育,沟谷纵横多呈“V”字形。404盘区南轨道运输石门主要承担南翼采区行人、运输、通风、排水任务,运输大巷位于2号煤的下部,设计断面为直墙半圆拱形,断面高4.9m,宽5.6m。巷道掘进中将穿越的岩层主要为灰岩、粉砂岩、砂质泥岩、细粒砂岩、泥岩,且存在大量破碎构造带。巷道直接顶大多为粉砂岩,约3 m厚,强度较低;老顶为砂岩,厚约6.2 m;直接底为4 m厚的砂质泥岩。考虑到破碎构造带的存在,加之巷道围岩岩性不一,节理裂隙发育,裂隙内又多处渗水的滴水实情,原计划采用注浆支护,但考虑到工期及成本问题,拟通过设计合理的锚喷网支护参数来实现对巷道围岩的有效控制,达到注浆支护效果。

2 数值模拟方法及内容

1)模型建立:根据现有地质资料建立巷道模型的宽×高=60m×60m,模型中原岩测压系数近似为1,原岩应力为10MPa,采用平面应变模型,巷道左右边界受水平约束,上边界自由受铅垂应力,底边受铅垂约束,模型采用库仑摩尔模型,模型中岩石参数,如表1所示。

表1 数值模拟岩体主要力学参数表

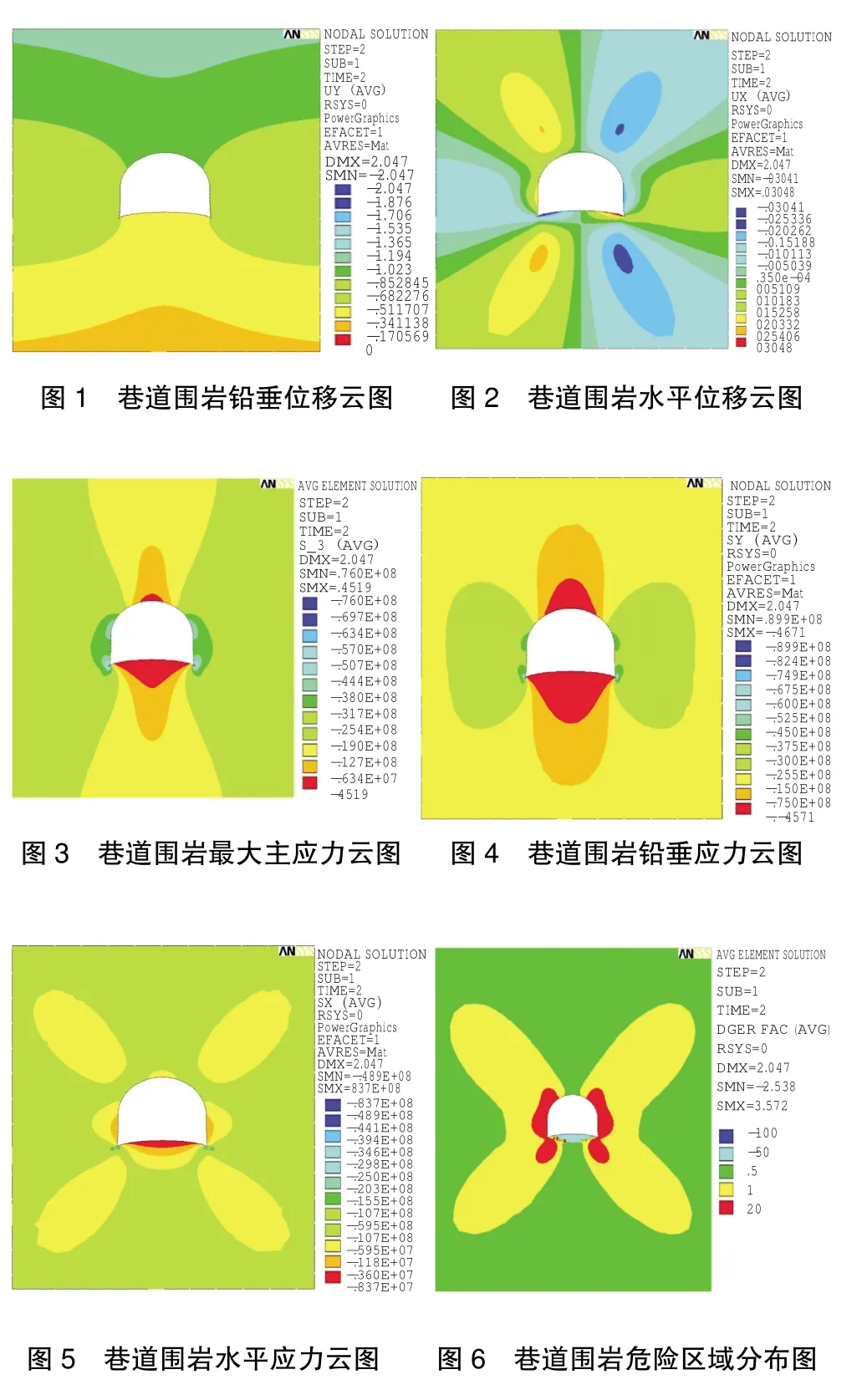

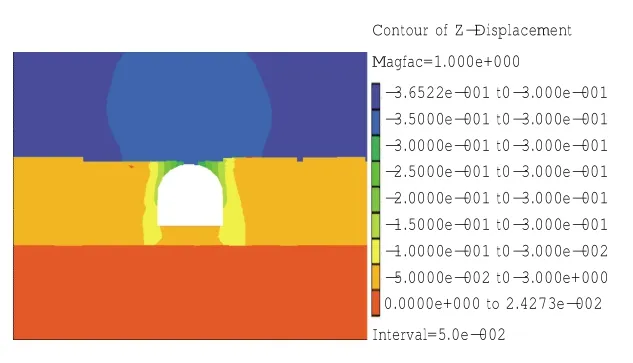

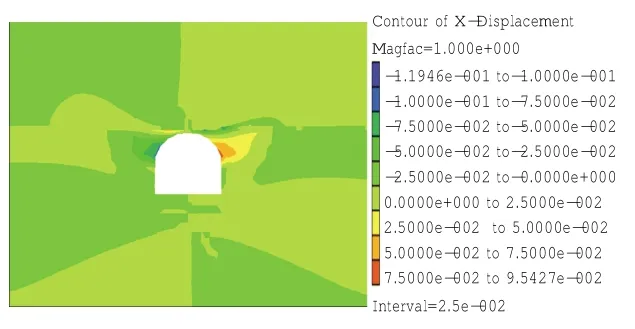

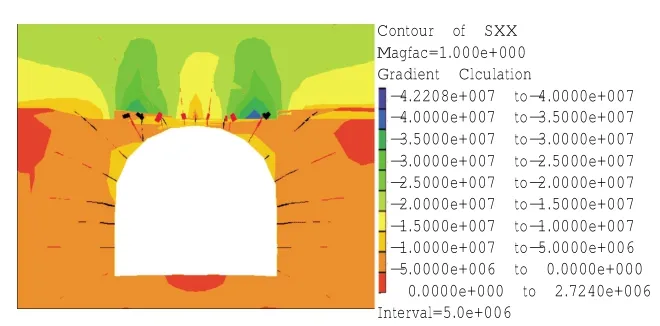

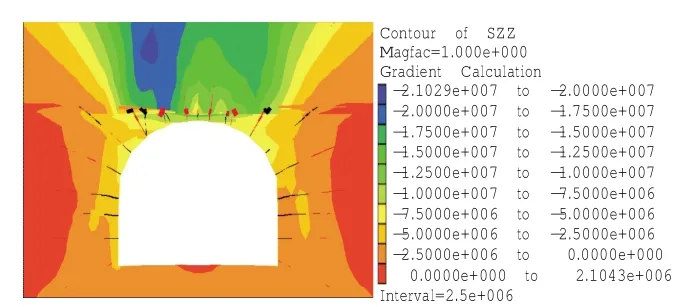

2)模拟结果分析:①巷道表面位移范围。由图1可知,在无支护情况下,巷道铅垂位移变化较大,顶板下沉量较明显,位移量大约80 mm,底板相对帮部发生了向上的位移,底鼓现象严重,变形量约为40 mm。水平位移云(见图2)表明两帮发生移近,最大水平位移在帮部底板下方约2.2 m处和帮部顶板上方约1.2 m偏巷道中央约0.47 m处,巷道表面最大水平位移在巷道帮部中央左帮移近量约为40 mm,右帮约为45mm。②巷道围岩应力分布。由图3知,铅垂应力集中区主要分布在巷道的帮部,尤其是在巷道角处,底角集中程度高,顶板和底板为铅垂应力减小区,尤其是在底板下方区域,顶底板表面铅垂应力为零,属于自由表面(见图4)。在巷道帮部表面水平应力为零,在顶板中央存在小范围水平应力为零区域,而在底板,存在大约长轴为4.3 m、短轴为0.6 m的椭圆形拉应力区(见图5)。巷道的底角和帮部与顶板连接处存在大范围的应力集中区域,尤其是在巷道底角,最大剪应力高达22 MPa。③危险区域分布范围。由巷道围岩危险区域分布见图6,巷道处于破碎岩体中时,巷道周边拉应力区域增大,应力集中区域向岩体深部转移,围岩危险区域增大,主要表现为两帮大范围的剪切破坏危险区域,底板大范围拉伸破坏危险区域,两底角存在深度剪切破坏危险区域。

3 合理支护方案的确定

3.1 支护方案的设计

1)支护载荷的确定:

式中:b为顶板载荷高度,m;B为巷道掘进荒宽,5.84 m;H为荒高,5.02 m;f为顶板岩石普氏系数,取6;ω为两帮围岩的似内摩擦角,ωd=arctan(fd).代入数字算得:b=0.6.

顶板载荷集度:q=bγ=1.62t.

式中:γ为顶板容重,取27 kN/m3.

2)间、排距的确定:

式中:a为顶板锚杆的间、排距,m;F为锚杆锚固力,15 t;K 为安全系数,取 2。

3)锚固长度:

式中:l0为最小锚固长度,m;c为粘锚强度,取200MPa.

4)锚杆长度的确定:根据载荷体的悬吊要求,跨度为5.84 m的巷道顶板锚杆最小长度为:

式中:l1为锚杆外露长度,0.1 m;l2为载荷体高度,0.6 m;l3为深入稳定结构中的最小长度,0.5 m。

3.2 巷道两帮支护参数确定

巷道高度为5.02 m,宽度为5.84 m,顶板岩层平均容重27 kN/m3,下位1 m顶板岩体普氏系数取0,其上部顶板岩体普氏系数取6.0 mm;两帮岩体内摩擦角取30°,两帮支护选用18 mm圆钢锚杆或玻璃钢锚杆(设计强度70 kN/根),树脂药卷粘结,粘结强度2.0 MPa。

式中:q为锚固体上所受的铅垂载荷集度。

式中:Σh为下位软弱顶板岩层厚度,1 m;b为巷道跨度,5.84 m;f为顶板岩体普氏系数;γ为顶板岩体平均容重,27 kN/m3;t3为可承载锚固体厚度,m。巷道等效跨度 b'=5.84+2×5.02×tan30°=11.6 mm。可承载锚固体厚度

式中:H为巷道高度,5.02m。

2)锚杆间排距a:

式中:p0锚杆的设计锚固力,a取1 m。

式中:C0为两帮岩体的粘锚强度,MPa。锚固端锚杆影响区未重叠区厚度t2=0.5×1×tan45°=0.5 m。锚尾端锚杆影响区未重叠区厚度t4=0.5(a-0.2)cotα=0.4mm。式中:a为锚杆间、排距,1 m;α为锚固力影响角,°。于是t=t1+t2+t3+t4+t5=0.24+0.5+1+0.4+0.1=2.24 m。

式中:t为锚杆长度,m;t5为锚杆外露长度,根据锚杆施工工艺,一般为0.1 m。

4)锚固长度:t0=2t1=0.48 m;取 0.5 m.

式中:t1为粘锚力积聚段长度,m。锚杆长度2.40 m;锚杆间距1.00 m;锚杆排距1.00 m;锚固长度0.6 m;设计锚固力150 kN/根;预紧力50 kN/根。

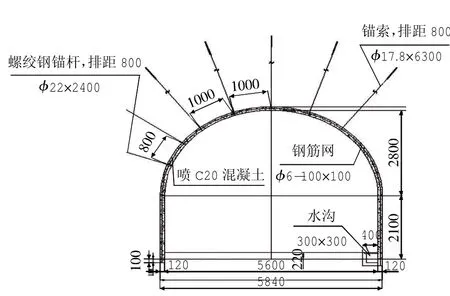

3.3 支护方案

针对王坪矿运输大巷的具体情况,拟用锚喷网支护,具体参数为:锚杆间排距均为800 mm×800 mm,每排15根。锚索间排距1 000 mm×1 000 mm,每排5根。全断面喷射120 mm厚C20混凝土,见图7。

图7 巷道支护断面图

3.4 支护方案的数值模拟

针对王坪矿运输大巷的锚喷网支护方案进行数值模拟分析。由图8、图9的位移云图知,锚喷网支护后,巷道最大位移发生在距离两帮1 m处的位置,呈条状分布,因此巷道顶板变形较小。由图10、图11知,铅垂应力集中区主要分布在巷道顶部偏左,距离顶部距离约为2.7 m,顶板和底板为铅垂应力减小区,尤其是在底板下方区域。水平最大位移发生在拱角处,但由于顶板上方的锚杆和锚索表现为压应力,帮部锚杆表现为拉应力,巷道变形较小。水平应力集中区主要分布在距离巷道顶板偏右约1 m处,呈小三角形状。综合分析巷道围岩的应力、位移、危险区域分布而言,巷道穿越破碎带支护后的围岩应力分布均匀,巷道变形较小。

图8 支护铅垂位移云图

图9 支护水平位移云图

图10 支护水平应力云图

图11 支护铅垂应力云图

4 工业性试验结果

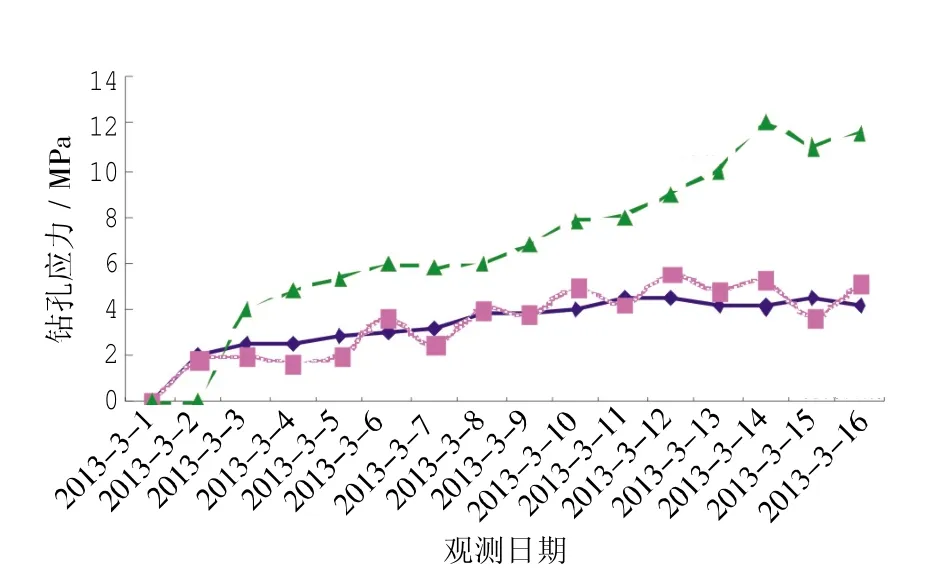

图12 钻孔应力读数随时间变化曲线

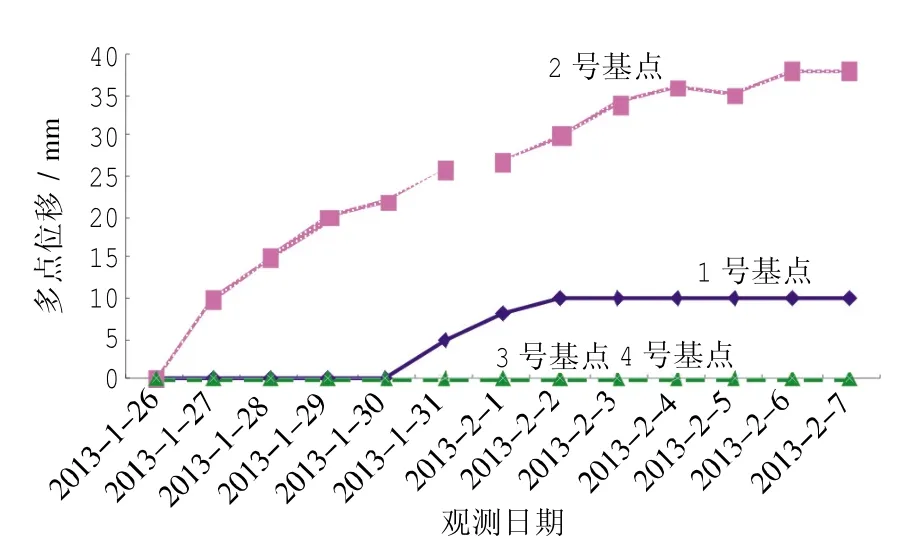

图13 位移计读数随时间变化曲线

为了验证支护方案的有效性,在巷道开始掘进的同时,布置矿压监测站,观测巷道顶板内部和表面位移量及两帮应力变化情况,观测结果见图12和图13。采用设计的锚喷网支护方案后,巷道顶板内部最大变形量40 mm,且距离顶板表面呈减小趋势,变形量基本控制在允许范围内。巷道两帮应力变化较小,最大应力12 MPa,且距离两帮表面呈减小趋势,围岩较稳定。可满足岩巷掘进的基本要求,支护效果良好。

5 结束语

1)软弱破碎巷道支护是煤矿掘进中的一大难题。针对无支护时巷道围岩分布工况,分析围岩应力、位移、危险区域等分布情况,结合设计标准要求,选择合理的支护参数,可有效避免此类巷道支护需注浆的难题。2)利用数值模拟软件对巷道无支护条件时的围岩分布特征进行分析,对了解巷道原岩应力、设计支护方案、预计支护危险区域很有裨益,可作为今后支护方案设计的一种辅助资料。3)数值模拟和现场试验表明:采用设计的支护方案后,巷道顶底板变形量较小,两帮移近量控制在允许范围内,支护效果良好。

[1]杨双锁.回采巷道围岩控制理论及锚固结构支护原理[M].北京:煤炭工业出版社,2004.

[2]柏建彪,王襄禹,贾明魁,等.深部软岩巷道支护原理及应用[J].岩土工程学报,2008,30(5):632-635.

[3]杜士波.东庞矿水淹巷道构造破碎带高冒区加固技术[J].煤炭科学技术,2009,37(8):14-17.

[4]董方庭,宋宏伟,郭志宏,等.巷道围岩松动圈支护理论[J].煤炭学报,1994,19(1):23-29.

[5]何杰,方新秋,许伟,等.深井高应力破碎区巷道破坏机理及控制研究[J].采矿与安全工程学报,2008,25(4):494-498.