建筑物下超高水材料充填体稳定性研究

郭革鸽

(西山晋兴能源有限责任公司,山西 太原 030024)

“三下”压煤在我国煤炭资源储量中占有很大比重。全国重点煤矿的不完全统计,压煤总量约140亿t,建筑物下压煤超过90亿t[1],如何高效回收建筑物下煤炭很重要。建筑物下压煤的开采方法主要有:村庄搬迁、房柱式开采、条带开采、覆岩离层注浆等[2-3]。搬迁地面村庄成本较高;条带或房柱式开采遗留下大量煤柱,煤炭回收率低;传统覆岩离层注浆多采用矸石粉或粉煤灰与水的混合浆液,容易在上覆岩层出现大量承压水而带来突水危险等。伴随着超高水充填材料及充填技术的应用为解决“三下”压煤提出一条绿色开采途径[4-5]。本文将对采空区充填体的压缩变形及其受力情况进行现场监测,并分析研究超高水充填体的稳定规律,以保证超高水充填工作达到良好充填效果。

1 工程概况

某矿3603工作面是三采区第一个充填面,属村庄下压煤,西侧为三采区充填面轨道巷,工作面北侧是采空区。工作面走向长度770 m,倾斜长度95 m,标高-238~-189 m,煤层倾角平均6°,平均厚度1.21 m,偶含夹矸,夹矸为炭质泥岩及黄铁矿,属低中灰、低熔灰分、高热值煤-特高热值优质动力用煤,且煤层结构简单。煤层直接顶为致密坚实、裂隙较发育的灰岩,厚度4.5~5.5 m,抗压强度80.35 MPa,较稳定。直接底为铝质粘土泥岩,厚度0.6~1.6 m,抗压强度3.24 MPa。

2 监测系统

1)监测设备:采用实时监测方式,在顺槽内布置一通讯监测分站,每测点采用1个接线盒,将2个传感器连接起来,各测点的接线盒与通讯分站之间采用集散式分别连接,最终通过井下路线传输到地面。监测系统组成框图,见图1。

图1 监测系统组成框图

先通过螺丝将顶底板变形仪下部固定在底盘上,再用地锚将底盘固定在底板,保持其稳定;超高水充填体所受载荷直接作用到压力盒上;为了让压力盒更好的受力,先将其固定在铁板上,再用地锚将其固定在底板上。

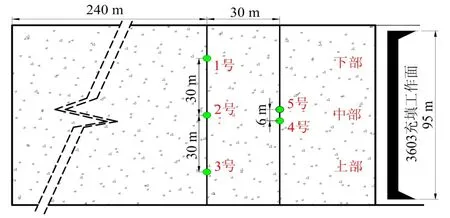

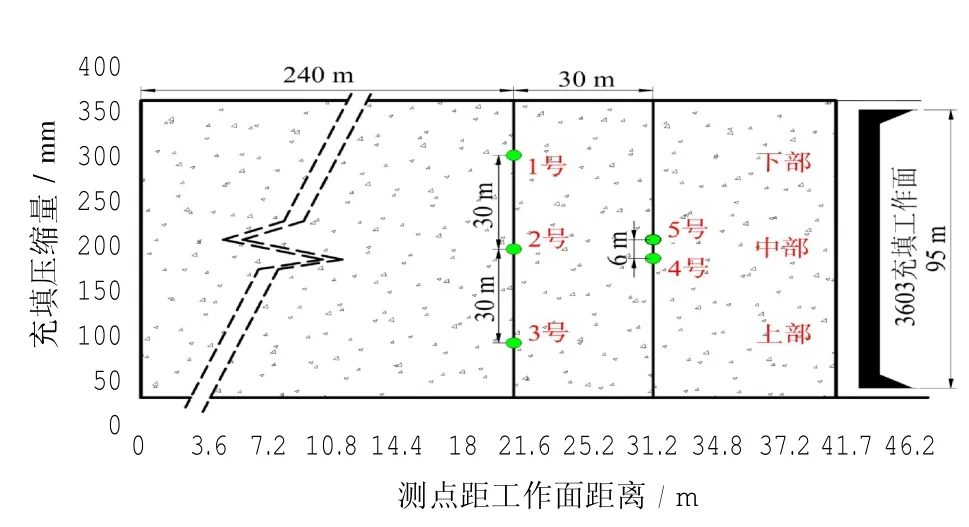

2)测点布置:见图2。第一条测线布置三个测点1号、2号、3号,每个测点布置一顶板变形仪和一压力传感器,测线距离开切眼240 m左右,3个测点之间的距离30 m左右。第二条测线距第一条30 m左右,4号、5号测点布置在工作面中部,二者相距6 m。对监测系统线路要严格保护,工作面之内的线路采用挖沟掩埋措施,顺槽内的线路悬挂于顶板。

图2 测点布置图

3 监测结果分析

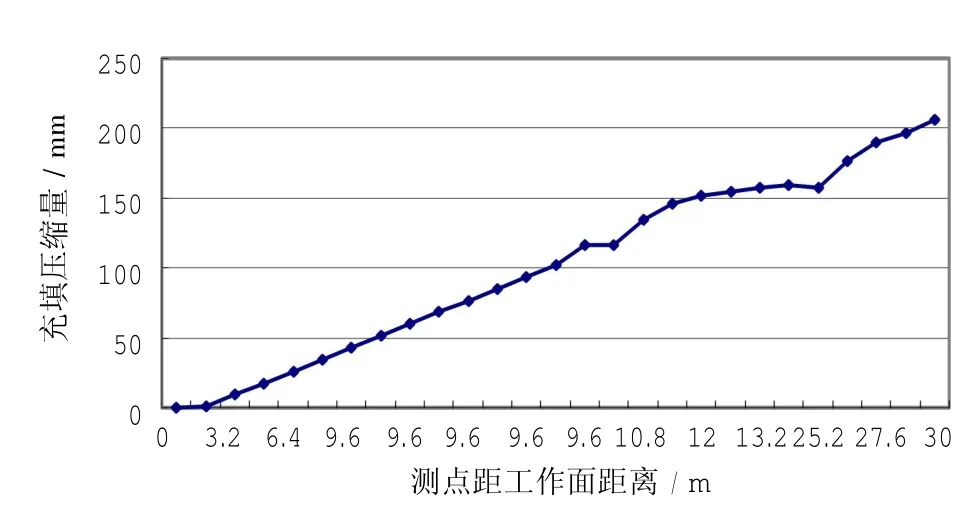

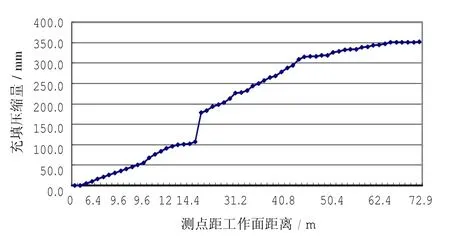

1)顶板变形监测结果分析:选取1号、2号、4号三个测点进行分析,充填体压缩量与工作面推进距离的关系,见图 3、图 4、图 5。

图3 1号测点充填体压缩量与距工作面距离关系图

图4 2号测点充填体压缩量与距工作面距离关系图

图5 4号测点充填体压缩量与距工作面距离关系图

根据三个测点的顶板变形监测曲线图,得出随着充填面的不断向前回采,充填体的压缩变形量逐步增加,且在回采初期充填体的压缩变形量与工作面推进距离大体上成线性关系,主要原因是充填体早期强度较低的原因。随着工作面继续向前推进,发现充填体的压缩变形量基本上趋于平衡,即在压缩量与距工作面距离关系曲线图中的斜率逐步趋向零,主要是伴随工作面的向前推进,充填体的强度逐渐增强,对顶板及上覆岩层给予很高的支撑强度。对比1号(工作面端部)和2号、4号(工作面中部)曲线,从总体上看,工作面中部的充填体压缩量要大于端部压缩量。对比工作面中部2号、4号两测点的监测结果,发现推进速度不同时,超高水充填体的压缩量是不同的,工作面回采速度较慢时的充填压缩量要小于回采速度较快时的充填体压缩量。3603工作面充填体压缩变形量最终为350 mm左右。

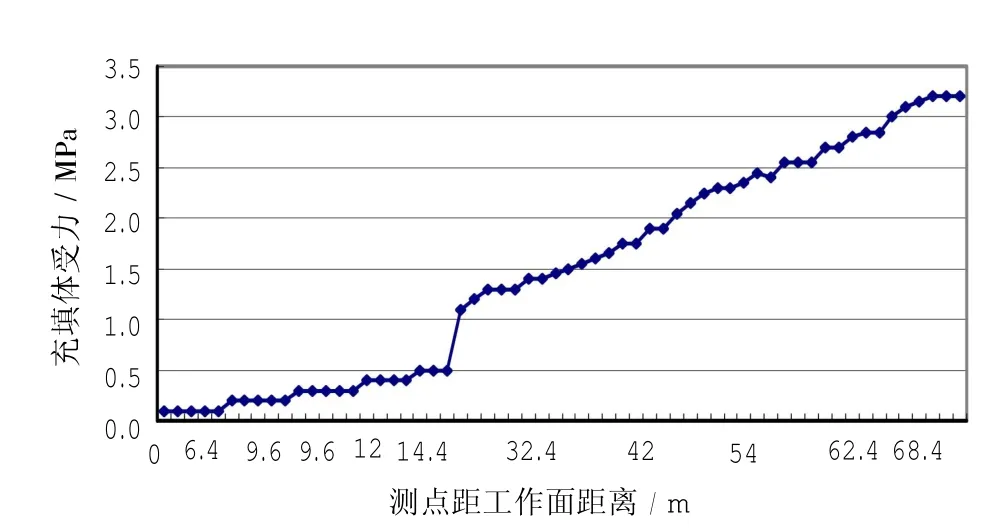

2)受力监测结果分析:选取1号、2号测点分析充填体受力情况,见图6、图7。

图6 1号测点充填体受力与距工作面距离关系图

图7 2号测点充填体受力与距工作面距离关系图

从1号、2号两测点的压力监测曲线看出:伴随着充填工作面的向前推进,超高水充填体受力逐渐增强;在回采初期随着工作面向前推进,充填体受力增大,二者大体上成线性关系。随着工作面的不断推进,图中曲线斜率逐步趋向于零,充填体受力逐渐趋于定值,充填体趋于稳定。对比1号、2号两条压力曲线,充填体在工作面中部所受压力大于端部所受压力。预计3603工作面超高水充填体最大受力3.6MPa。

4 工程效果分析

根据地表最大下沉值公式[6]:

式中:W为未充填时地表最大下沉值,mm;M为煤层厚度,m;η为下沉系数,取0.8。据此算出未采取充填时地表最大沉陷值为946 mm,而监测结果充填体压缩量为370 mm,故超高水充填体可有效控制顶板下沉,减缓上覆岩层的向下移动,对地表变形起到有效控制作用。

工作面埋深约250 m,根据公式σ=γH,原岩应力值6.25 MPa,监测结果最大值3.6 MPa,可知充填体的存在使上覆岩层、垮落矸石形成新的结构体系达到新的平衡,有效控制了上覆岩层的下沉。

根据概率积分计算地表移动变形参数得充填开采后倾斜最大变形值1.86 mm/m,地表曲率最大值0.029×10-3/m,水平变形最大值1.9 mm/m,均小于Ⅰ级损坏等级。

5 结论

1)超高水充填体压缩变形量和承载情况均随着充填面的向前推进而逐步增加,且在回采初期均成线性关系,达到一定距离后趋于稳定。2)采空区充填体在中部的压缩变形量及应力值均大于工作面端部。3)超高水充填体的存在使上覆岩层、垮落矸石形成新的支撑平衡状态,有效控制顶板及上覆岩层的下沉,对地表变形起到很好控制作用。超高水充填技术是高效回收“三下”等难采煤炭资源的有力措施。

[1]许家林,朱卫兵,李兴尚,等.控制煤矿开采沉陷的部分充填开采技术研究[J].采矿与安全工程学报,2006,23(1):6-11.

[2]黄旭.唐山矿铁路煤柱覆岩离层注浆减沉开采方案分析[J].煤炭科学技术,2009,37(2):25-28.

[3]郑艳栋,冯光明,张明,等.田庄矿超高水材料充填开采数值模拟分析[J].煤矿安全,2011,12:127-129.

[4]冯光明,孙春东,王成真,等.超高水材料采空区充填方法研究[J].煤炭学报,2010,35(12):1963-1968.

[5]张明,聂百胜.超高水材料充填安全开采技术研究与应用[J].煤炭工程,2012(10):6-8.

[6]赵学义,史卫平,宫希正,等.膏体充填开采技术与沉陷预测研究[J].中国煤炭,2011,37(11):37-40.