合成气氮含量高对液氮洗装置的影响分析及应对措施

张卫波

(天津碱厂合成氨甲醇分厂,天津 300000)

1 液氮洗装置简介

天津碱厂合成氨甲醇分厂净化工序采用的是林德液氮洗技术。液氮洗装置的分离过程属于物理过程,没有化学反应。此过程是利用H2与CO、CH4、N2等的沸点相差较大,CO、CH4的沸点比 N2、H2的沸点高的特点,将CO、CH4从气相液化溶解到液氮中,从而达到脱除CO、CH4等气体杂质的目的。

来自低温甲醇洗装置的合成气经过液氮洗装置的吸附器,以除去合成气中甲醇和CO2,防止甲醇和CO2进入到冷箱中形成固体而堵塞板翅式换热器。之后进入低温液氮洗冷箱中,在与第一高压氮深冷器E04302和第二高压氮深冷器E04303换热冷却后进入到氮洗涤塔C04301的底部。

来自空分装置的中压氮气(设计温度为40℃)其主要作用为液氮洗涤和为合成氨装置控制氢氮比,经过高压氮冷却器E04301、第一高压氮深冷器E04302换热冷却后,低温氮气分为两股:一股进入特殊管式合成气混合器YMI001中与E04303的净化气混合以调节产品合成气中的氢氮比,另一股进入第二高压氮深冷器E04303后由气相变成液相,进入到氮洗涤塔C04301的顶部。在氮洗涤塔C04301中液氮吸收气体中的Ar,CO和CH4,和一小部分H2。净化后的合成气从C04301的塔顶排出。

氮洗塔C04301塔底的液体首先进入回收气闪蒸罐S04301闪蒸,闪蒸出的气相主要为氢气(我们称为“粗氢气”),粗氢气依次在E04303、E04302和E04301换热,回收冷量后返回到低温甲醇洗的压缩机单元K04201进行氢气回收。而闪蒸罐S04301底部的液相则与液氮混合并为一股,在E04303中加热气化,随后进入依次进入E04302和E04301中加热,回收冷量后作为燃料气离开冷箱,进入到燃料气压缩机压缩,压缩后送至燃料气管网。

净化后的合成气经过E04303换热后与一股中压氮气混合进行粗配氮,混合后进入E04302,出E04302后分成两股,一股送往低温甲醇洗为它提供冷量,另一股则继续进入E04301。各自升温后的两股合成气再次在冷箱外混合。最终净化气出口有一管线连接中压氮气,可以通过调节氮气量进行精配氮,使最终合成气氢氮比为3∶1.出口的CO含量小于1.0×10-4%。液氮洗装置流程图见图1。

图1 液氮洗装置流程图

2 合成气中氮气含量高对操作的影响

2.1 合成气氮气含量高的原因

我厂煤气化装置采用的是壳牌煤气化工艺,在开车或低负荷运行时,煤粉采用氮气输送,当低温甲醇洗正常运行后就会生产CO2,并通过CO2压缩机压缩后送往煤气化来代替氮气输送,使其合成气中氮气含量降低,低温甲醇洗出口的净化合成气中氮气含量的设计值为1.4%。造成合成气氮气含量高的原因有以下几个方面:

1)煤气化低负荷运行。由于煤气化负荷比较低,产生的CO2就很低,达不到CO2压缩机最低负荷开车的条件,或所产生的CO2不足,不能完全代替煤气化炉中的氮气,造成氮气含量居高不下。

2)煤气化炉烧嘴不稳。在煤气化运行过程中,经常出现烧嘴异常熄灭的情况,据观察,煤气化炉跳一个烧嘴,氮气含量会增加2%~5%左右。

3)煤气化炉跳车。正常情况下,煤气化装置应为双炉运行,但是由于煤气化炉运行不稳,煤气化炉经常跳车,使其单炉运行,这使CO2量不足,必须要引入氮气进行输送煤粉,造成氮气含量偏高。

4)1#炉对合成氨氮气含量影响较大。在双炉运行时,虽然两台煤气化炉产生的气合并到一起,但混合并不均匀,1#炉的氮气含量直接影响合成氨装置的氮气含量。也就是说如果1#炉的氮气含量较高,2#炉的氮气含量虽然很低,但最终进入液氮洗装置的合成气氮气含量依然较高。

2.2 氮气含量高对液氮洗的影响及分析

2.2.1 进洗涤塔的中压氮气和合成气温度上升

我厂液氮洗装置的操作压力为30bar,正常操作时合成气的设计温度为-186.6℃,入塔洗涤氮温度为-186.6℃。氮气含量为1.4%时,合成气中氮气的分压为0.42bar,其氮气的沸点为-192.4℃;氮气含量为12%时,合成气中氮气的分压为3.6bar,其氮气的沸点为-183.1℃。当合成气中氮气含量高时,经过三个换热器后冷却后,里面的氮气会变成液氮,而由于氮气变成液氮需吸收大量的冷量(潜热),第三换热器的换热面积一定,必然会使合成气入C04301塔温度会上升,使洗涤效果变差;当氮气含量上升时,合成气吸收了大量的冷量,这使洗涤氮所需的冷量不足,致使洗涤氮的温度偏高,洗涤效果变差;所以现在需要更多冷量来冷却合成气和洗涤氮。如果冷量增加不能及时跟上,CO含量将超标。

2.2.2 洗涤塔和闪蒸罐液位升高,底部阀门开度增大

由于合成气是从塔底进入,合成气中的液氮与合成气分离,从而不能达到净化合成气的目的,但它却使塔底液位和闪蒸罐S04301的液位增加,从而需开大两个液位阀(LV 043055和TV 043065)才能把液位排出。

2.2.3 E04302和E04303换热器出口温度下降

当开大两个液位阀(LV 043055和TV 043065)把液位排出,这样虽可以为E04303提供更多冷量,但由于换热器的换热能力是一定的,合成气、中压氮气和净化合成气、尾气不能充分换热,这能使E04302和E04303之间的温度降低。当温度降低到-158℃时,冷箱就会跳车(目的是为了防止进入E04302的气体带液,也就是不可使氮气在E04302中液化,如果这样E04302温度局部温差过大而损坏换热器)。现在补充液氮也同样会把E04302和E04303之间的温度降下来而可能引起跳车。

2.2.4 中压氮气冬季温度偏低

根据林德设计,中压氮气的设计温度为40℃,而管线并无保温材料。夏季的温度能达到35℃左右,而到了冬季,中压氮气的温度只能到10℃左右。中压氮气是主要的热物料之一,如果它的温度太低,会使E04302和E04303之间的温度降低。由实际操作经验可知,当氮气含量为1.5%左右时,夏季正常操作时E04302和E04303之间的温度为-110~-120℃左右,而到冬季,其温度降至-125~-135℃。若氮气含量升高,很有可能会导致跳车。

2.2.5 两个液位阀(LV 043055和TV 043065)截流膨胀效果变差

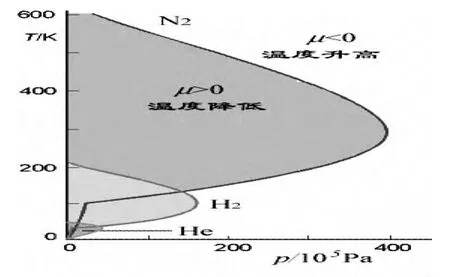

根据Joule-Thomson效应,当温度在-180~-190℃时,μ1(氢气的J-T系数)>μ2(氮气的J-T系数),氢气的截流效果比氮气要好,如图2所示。

此外当氮气含量上升时,闪蒸罐和洗涤塔中的氮气含量增加,氢气含量减少,使经过TV 043065后的截流膨胀效果不好(由实际操作经验可知,当氮气含量低时阀后的温度能到-190℃,当氮气含量高时阀后的温度到-186℃),使换热效果降低。

图2 不同气体的转化曲线

2.2.6 分子筛顺控的影响

当分子筛顺控用合成气冷却时,分子筛出口(即冷箱入口)的温度会比其他步骤时温度升高6~8℃,也会使入塔的合成气温度升高,此时如果合成气氮气含量高,会加剧操作难度。

2.3 应对措施

2.3.1 中压氮气管线加设保温

由于中压氮气随环境温度的变化而变化,我们可以在中压氮气管线上加设保温材料;同时冬季操作时,应让净化后的冷物料尽可能多的走去低温甲醇洗装置(即与E04218换热),以保证E04302和E04303之间的温度尽可能的接近设计温度。

2.3.2 合成气管线上加氢气在线分析仪

由于合成气的主要成份为氢气和氮气,目前氮气含量在线分析仪市场上没有厂家供货,所以我们可以在合成气管道上安装一个氢气含量的在线分析仪,这样可以及时观察合成气的氮气变化情况,来摸索氮气含量和洗涤氮用量的对应关系。

2.3.3 适当提高塔压

根据相平衡原理,若完全除去合成气中的CO,就要求系统中气相的CO分压P大于液相CO浓度对应下的平衡分压P*。而且,吸收速度的快慢取决于吸收推动力△P=P-P*的大小,△P越大,吸收速度越快。因此,如果适当提高系统内操作压力,那么气相CO分压变大,液氮对CO的吸收能力变强,也就是CO在液氮中的溶解度变大,这样就会使合成气中的CO含量减少。

3 结束语

原料中氮气含量升高,可以使液氮洗塔的液位和闪蒸罐液位升高、洗涤塔温度升高、洗涤效果变差,同时E04302和E04303之间的温度也会下降。氮气含量高对操作人员的操作有很高要求,操作工需提前进行操作尽可能将CO超标抑制在萌芽阶段,此时可降低生产负荷,开大TV 043065,或稍微提高一点塔压,这样可缓解氮气含量高对操作的影响。需注意的是,无论采用何种调节手段都不能彻底解决,最根本的解决办法还是要保持煤气化装置的稳定运行。