未来轿车柴油机噪声的优化

【德】 F.Kremer J.Schaub C.Steffens A.Kolbeck

未来轿车柴油机噪声的优化

【德】 F.Kremer J.Schaub C.Steffens A.Kolbeck

德国亚琛大学内燃机教授与FEV公司共同研究了改善未来轿车柴油机噪声和舒适性的技术可能性。探讨借助于气缸压力导向的燃烧调节及发动机的结构措施,从两方面进行声学优化的技术。发动机试验证实,噪声辐射可明显降低。

轿车 柴油机 噪声 排放

1 起因

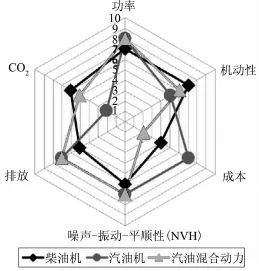

在减少有害物排放的同时,要求降低二氧化碳(CO2)排放,这对现代轿车柴油机的开发提出了挑战。要求柴油机必须保持高的能量转化效率,但又不能忽视在原始排放、成本、噪声和舒适性等方面进行必要的优化(图1)。特别是在上述方面,最终必须采取折中方案,因为降低噪声的机内措施、结构措施及辅助措施总是与排放、燃油耗和成本等方面的要求相互冲突。

图1 轿车发动机当前水平的评价图

公开发表的各种技术可能性都遇到了严峻的挑战。除了所推荐的众多试验研究结果之外,德国亚琛大学内燃机教授与FEV公司对共同开发的第2代内部技术平台[1]进行了试验研究,在该平台上开发了多种能有效降低废气排放和噪声的方案。为此,考察了热力学和结构方面对发动机噪声特性产生影响的可能性。燃烧是柴油机噪声最主要的来源,采用新开发的燃烧调节方法对其进行优化,从而能够在降低CO2和废气排放的同时,使噪声激励得到实质性的减小。此外,还将介绍各种可能采取的结构措施,以改善动力总成系统结构传递噪声的特性及其噪声性能。

2 噪声的产生及降噪方法

众所周知,总噪声是由各种不同的来源或激励机理组合而成。除了有换气过程的直接噪声激励之外,还存在固体传声的噪声激励等,这种噪声激励由燃烧和发动机机械机构引起。在传统汽油机上,直接的燃烧噪声份额仅起到次要作用;而在柴油机上,直接的燃烧噪声却在总噪声中占绝大部分份额。此时,燃烧噪声是由工作过程中气缸压力作用于燃烧室周围壁面(气缸盖火力面、气缸套和活塞),以及经过内部固体传声途径抵达曲轴箱的噪声份额所引起的。这种由所选用的燃烧过程在燃烧室内产生的压力,以其独特的高时间梯度引起发动机结构局部的变动和变形。由于这些冲击性的激励作用,发动机结构产生了强迫振动。

图2 发动机运行中噪声的形成过程

如图2所示,除了减少噪声激励之外,噪声传递途径的影响是改善噪声特性非常重要的因素之一。但在注重成本的批量生产开发背景下,这种结构设计的改进将面临苛刻的边界条件。除了为满足各种不同功率、燃油耗和废气排放等级而提高子系统和附件的模块化程度之外,还需考虑到与汽油机变型的通用件,柴油机受到的限制越来越多。

借助于可能应用的第2代高效燃烧系统发动机方案(表1),介绍经验证的改进建议。在试验运行工况点采用小型运动型多功能车用发动机进行验证,其功率达到115 k W,扭矩为340 N·m。同时,为满足欧6排放标准要求,使用了近发动机布置的氧化催化转化器和非选择性催化还原系统。

表1 采用高效燃烧系统的第2代FEV技术平台的主要技术规格

图3 气缸压力导向的喷油量调节方法的发展前景

3 热力学及其应用

基于气缸压力的燃烧调节方法[2]提供了广泛的潜力,并能降低燃烧噪声,特别是进一步提高了瞬态和不同环境条件下的舒适性,而且还能补偿零部件和燃油对燃烧噪声产生的影响,同时,气缸压力导向的喷油量调节方法能划分成不同的发展级别,在产品投入量产后的几年中逐步加以应用(图3)。将来,基于气缸压力的先导燃烧和喷射特性(即喷射次数)调节是大有希望的方法[3],并能根据气缸压力数据实时测得燃烧噪声,且根据可供使用的计算能力,采用如最大压力升高率d p/dα这样简单的特性参数或被称为“燃烧声级”[4]的复杂参数来实现。假如先导喷油量对主喷射时刻的时间间隔和先导燃烧始点偏离额定值,那么,可通过匹配首次先导喷射燃油量和喷射时刻来改变先导燃烧,从而在所有干扰变量的影响下保持预喷射的效果不变。

对于因1次先导喷射使混合气均质化不够充分,例如在燃油品质强烈波动或高废气再循环率时就可能出现上述情况,可以采用几个预喷射与主喷射组合的喷射特性予以调整[3]。同样,实时采集燃烧噪声,并匹配喷油特性满足燃烧室条件。在仅用1次先导喷射同时超过最大容许噪声级的情况下,可选择添加第2次先导喷射,使燃烧噪声保持在事先规定的范围内。

全调节多次喷射(即数字燃烧速率成形(Di-CoRS))是获得事先规定的压力变化曲线的另一种方法。此时,不再应用诸如燃烧噪声或最大压力升高率等一维特性参数作为调节参数,而是采用工作循环期间整条变化曲线作为调节参数。除了对可靠性具有重要意义的边界条件之外,通常将喷油作为调节参数,以至于燃烧调节能够无限制地按行程确定喷油规律。为此所需的调节匹配是多种多样的,并且以被称为“迭代学习调节”的原理为基础。采用专用的两点调节器,使实时压力变化曲线能够步进地逼近事先规定的额定压力变化曲线[5,6]。DiCoRS方法特别适用于柴油机燃烧噪声的优化。这种任意调节压力变化曲线的方法能够降低可能出现的压力升高峰值,从而进一步降低燃烧噪声。

图4示出了简单的单次喷射、带1次和2次先导喷射的多次喷射,以及2种采用DiCoRS调节的燃烧过程,被称为“α燃烧过程”,它具有恒定不变的压力升高率0.3 MPa/°CA,但采用了不同的共轨压力。α燃烧过程从上止点起的压力升高率保持不变[7]。试验研究前可根据运行工况点确定噪声最佳的压力升高率,图4所示的负荷工况点压力升高率为0.3 MPa/°CA。α燃烧过程的调节是采用2次喷射来实现的,与传统的先导喷射策略相比,这种2次喷射被视为分开的主喷射。考察一种中等负荷工况点(发动机转速1 500 r/min,平均有效压力0.68 MPa),在该运行工况点的氮氧化物(NOx)排放量为0.4 g/(k W·h),相当于惯性质量等级为1 590 kg的汽车在未装用NOx后处理装置情况下按欧6排放标准标定的废气排放水平(新欧洲行驶循环)。

这些试验结果证实了采用不同燃烧调节步骤降低噪声的效果。与单次喷射相比,添加1次或2次先导喷射,燃烧噪声能降低2 d B或3 dB以上,但这导致了颗粒排放的增加,以及效率的轻微降低,不过可借助于多次喷射改变给定的压力变化曲线来缓解这种冲突。首先,在相同的共轨压力下,在颗粒排放仍保持不变的情况下能使燃烧噪声进一步降低2.5 dB,若同时提高共轨压力,那么就能将颗粒排放降至明显低于采用1次先导喷射时的水平,同时因燃烧重心(图4中“α50”)移至较早的位置而使效率提高,而共轨压力的提高对燃烧噪声并无影响,因为此时压力变化曲线保持不变。

图4 优化噪声的燃烧过程开发结果(发动机转速1 500 r/min,平均指示压力0.68 MPa,NO x排放0.4 g/(k W·h))

4 结构设计措施

综上所述,必须将降低噪声作为热力学和结构设计的共同任务。下文以通过控制燃烧噪声、减小噪声激励为基础,介绍气缸盖、气缸体曲轴箱和油底壳等几种发动机主要组件有利于降低噪声的结构设计[8]。可以预见,高效燃烧系统发动机方案将在更广泛的结构等级上有针对性地进行进一步开发。

从声学观点来看,气缸盖结构的主要薄弱环节是其侧壁。就这种相互关系而言,扁平的气缸盖设计是一种颇具希望的结构方案,该设计方案减小了气缸盖侧壁范围内的噪声辐射表面(图5),而气门机构被单独安装在气缸盖顶面上的凸轮轴轴承座框架上,并用1个深拉塑料罩盖密封,塑料因具有较高的材料阻尼,因而提供了声学方面的优势,此外,还具有隔音安装的可能性,以充分挖掘降低噪声的潜力。原理性试验表明,在气缸盖罩结构相同的情况下,塑料气缸盖罩能使发动机顶部的空气噪声辐射最多降低3 d B。

图5 扁平气缸盖和深拉气缸盖罩设计实例[9]

由曲柄连杆机构产生的惯性力,以及因燃烧产生的燃气力,皆可通过主轴承中的反作用力激励曲轴箱振动。相应地,曲轴箱最底部(底端)的设计和结构对发动机的声学性能具有重要的影响,其主要差别在于曲轴箱裙部和主轴承盖的结构型式。在短裙曲轴箱结构型式下,曲轴箱与油底壳的结合面精确地处于曲轴中心线高度,而主轴承盖的典型结构型式则是集成在床板式主轴承盖梯型框架底座上的。虽然曲轴箱的短裙结构型式对零件公差和密封表面提出了较高的要求,但为改善动态刚度和NVH特性提供了巨大的潜力,此外,这种结构型式因具有较大的刚度,为油底壳的结构型式及与变速器的连接提供了更为灵活的自由度。

发动机油底壳因具有较大的表面积,因而在总噪声辐射中占有较大份额。同时,这种大且薄壁多的表面起到了犹如扬声器的效果,它辐射出发动机各种噪声激励。其典型的结构型式是具有较大刚性的铝结构油底壳,或在其底部设置具有相同刚性的隔音紧固金属薄板或由多层材料制成的油底壳。因塑料具有较大的材料阻尼,预计将会开发底部较为刚性的塑料油底壳,并将其应用在1台接近量产的柴油机上,从而具有降低发动机底部噪声3 dB的潜力。

5 结语

只要全面采取可供应用的措施,现代轿车柴油机的声学性能就能接近汽油机的水平。德国亚琛大学内燃机教授与FEV公司共同研究了改善未来轿车柴油机噪声和舒适性的各种技术可能性,其中通过持续不断地开发气缸压力导向的燃烧调节,减小了燃烧的噪声激励,并将采用多次喷射调节气缸压力曲线(DiCoRS)作为进一步的开发手段,使燃烧噪声比采用单次主喷射时降低6 dB以上,同时能够保持,甚至改善废气排放水平和效率。

此外,还以实例介绍了优化噪声传播途径的措施,并证实通过改进气缸盖、曲轴箱和油底壳的结构设计,在未来的开发工作中,具有进一步降低噪声的潜力。特别重要的是,在优化发动机噪声辐射时采取单一的解决方案,即仅考虑噪声来源或传播途径,将达不到降低噪声的效果,但全面着手改善热力学和结构设计的方法却具有很大难度。

[1]Adolph D,Busch H,Pischinger S,u.a.Modernes dieselbrennverfahren zur darstellung günstiger motorrohemissionen bei verbessertem verbrauchsverhalten[J].MTZ,2008,69(1).

[2]Graglia R,Catanese A,Parisi F,u.a.Die neue dieselmotorsteuerung von general motors[J].MTZ,2011,72(2).

[3]Schnorbus T,Larriping M,Körfer T,u.a.Weltweit unterschiedliche kraftstoffqualitäten—neue anforderungen an die verbrennungsregelung beim modernen dieselmotor[J].MTZ,2008,69(4).

[4]Alt N,Nehl J,Heuer S.Combustion sound prediction within combustion system development[C].SIA-Kongress Vehicle Comfort,Le Mans,Frankreich,2004.

[5]Hinkelbein J,Lamping M,Körfer T,et al.Experimental realisation of predefined diesel combustion processes using advanced closed loop combustion control and injection rate shaping[J].International Journal of Engine Research,DOI 10.1177/ 1468087412439262,2012.

[6]Kreme F,Schaub J,Pischinge S,u.a.Verbrennungsratenregelung—baustein zur weiteren komfortsteigerung CO2-optimierter dieselmotoren[C].10.Tagung Motorische Verbrennung—Aktuelle Probeleme und Lösungsansätze,München,2011.

[7]Hinkelbein J.Verbrennungscharakteristikregelung mittels einspritzverlaufsmodulation bei direkteinspritzenden dieselmotoren [D].Aachen,Technische Hochschule,Dissertation,2010.

[8]Steffens C,Körfer T,Hanses G,et al.Improving the comfort attributes of modern,efficiency-optimized passenger car Diesel engines[C].21.Aachener Kolloquium Fahrazeug-und Motorentechnik,2012.

[9]Hall W,Eidenböck T,Honeder J,u.a.Der neue vierzylinder-1.6-l-dieselmotor für den Mini[C].19.Aachener Kolloquium Fahrzeug-und Motorentechnik,2010.

范明强 译自 MTZ,2013,74(2)

张 慰 编辑

2013-05-10)