FRP加强修复金属结构研究概述

张锦骁,蒋首超

(同济大学 土木工程学院,上海 200092)

金属结构是土木工程的主要结构种类之一,最为常见的钢结构,在房屋建筑、地下建筑、桥梁中都被广泛采用[1];近年来,铝合金结构作为一种新的结构形式,也在土木领域得到一定的应用。

金属结构在使用过程中存在许多缺点。钢结构在运行过程中会受到自然环境的侵蚀、外部荷载的作用或人为因素的破坏,不可避免地会存在各种各样的损伤和缺陷,尤其在长期服役的钢结构中更为突出[2]。对于铝合金结构,材性研究表明焊接热影响区材料屈服应力f0.2降为母材屈服应力f0.2的50% ~ 75%[3],焊接热影响区力学性能的弱化,也给铝合金结构的应用带来了一定的制约。

影响金属结构的正常使用有以下常见问题:(1)结构超出使用寿命,安全性无法得到保障;(2)结构的实际受载超出设计荷载;(3)结构出现局部损伤等。为了确保结构安全工作,避免资源浪费,就必须对金属结构构件进行加固或修复。传统的钢结构加固方法是把钢板焊接、螺接、铆接或者粘结到结构的待加固部位,这些方法虽然在一定程度上改善了原结构的受力情况,但同时也给结构带来一些新的问题。目前急需一种新型的、更便捷、更可靠、少干扰的修复技术用于钢结构加固。

纤维增强复合材料(Fiber Reinforced Polymer,简称为FRP)是由高性能纤维,如碳纤维、玻璃纤维和芳纶纤维与基体(主要是树脂体系)按一定比例,并经过一定加工工艺制成的一种复合材料。FRP作为加固材料,最早用于军工和航空航天领域。20世纪80年代以来,FRP修补技术作为一种高效率、低成本的先进结构修复方法,逐渐应用到土木工程领域。国内从1997年开始由国外引入了CFRP(碳纤维增强复合材料)加固混凝土结构技术,并进行相关研究。由于其巨大的技术优势,其在较短的时间内很快成为研究和工程应用的热点。FRP加固修复技术就是采用粘结剂将纤维片材贴附于结构损伤的表面,使一部分荷载通过胶层传递到纤维的片材上,从而降低受损结构处的应力作用,进而控制裂纹扩展速率以达到制止裂纹扩展的作用,最终使结构寿命得以延续。粘贴FRP修复钢结构乃至其他金属结构是一种很有发展前途的新型结构修复技术,具有广阔的应用前景,目前已取得了大量工程应用,Hollway L C和Cadei J就曾回顾了FRP加固金属结构的应用历史[4],此外国内外学者还对此展开了许多试验与理论研究。

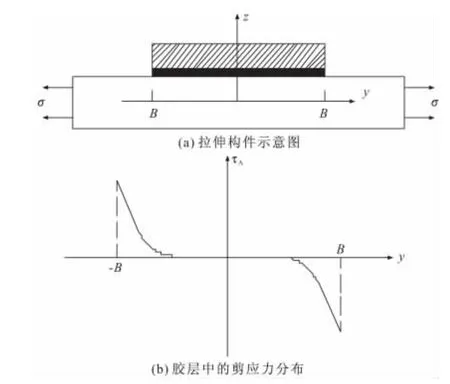

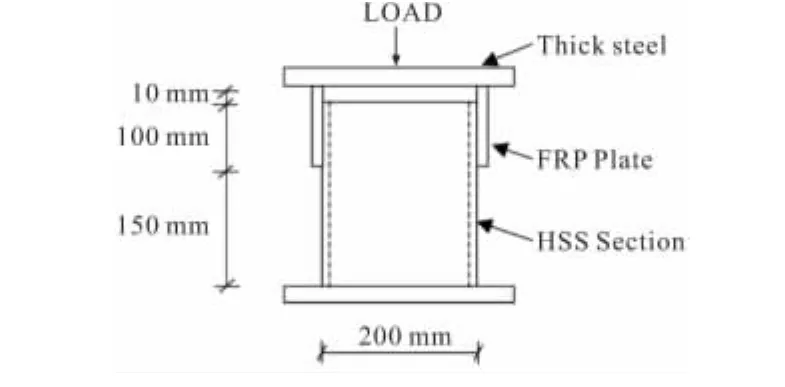

图1 轴向拉伸应力分析

1 FRP与金属间界面应力

在传递荷载的过程中,钢与胶层,胶层与FRP之间的界面传力具有很重要的作用。界面两侧的材料性质不同,受力状态复杂,因此求解FRP和金属之间的界面应力,是分析FRP与金属之间的荷载传递机制的关键。

1.1 弹性应力分析

1.1.1 轴向拉伸构件

假定所有材料均为弹性材料,且在轴力作用下,不考虑荷载偏心引起的弯曲,仅考虑轴向变形[5]。计算模型如图 1。

根据物理条件和平衡条件:

根据该简化模型,可以发现,胶层中的剪应力分布存在一个有效宽度,粘贴范围超出此宽度后,胶层中的剪应力将趋于零。

上述的计算模型能帮助我们简单地理解荷载传递的概念,但该模型只是一维弹性分析,且不考虑二阶变形的简化模型,有较大误差。

在进行弹性应力分析时,当剪应力τA作用在FRP上时,FRP将发生弯曲,而在钢构件上下表面双面对称粘贴FRP时,由于对称关系,变形后仍将保持直线状态,于是在界面上必须同时存在剥离应力σ0(即界面方向应力),使FRP各横截面内的弯矩为零[2]。在文献[2]中,给出了考虑剥离应力和温度影响的解析解,需要指出的是,在计算时,假定胶层沿构件的纵向仅传递剪力,不承受拉力,且胶层内的剪应力和剥离应力沿厚度方向为常数。该文献中,还将该解析方法所得结果与有限元软件Ansys的计算结果进行了对比,发现拉伸荷载作用下的应力和温度作用下的应力都较为吻合。文中同时也给出了有效计算长度的计算公式,并与有限元做了对比。该方法考虑了剥离应力和温度的影响,相对于文献[5]更为精确,但所得解析解表达式较为复杂,实用性不强,在计算修复后金属中的最大应力以及有效长度时有一定的参考意义,另外该方法是基于线弹性假定的,没有考虑胶层的塑性变形。

Liu H B,Zhao X L对钢板双侧粘贴多层CFRP补强的界面应力进行了解析分析[6];Fawzia S,Al-Mahaidi R则对钢管粘贴CFRP补强的界面应力做了解析求解[7]。

1.1.2 受弯构件

国内外学者对粘贴FRP或钢板加固钢筋混凝土受弯构件的界面剪应力和界面剥落应力进行了较多的分析研究[8~12]。

Smith S T,Teng J G在文献[8]中,对已有的界面应力求解方法进行了较系统的总结。需要指出的是,其总结的解析方法都是基于材料线弹性假定,且认为胶层中的剪应力和剥落应力沿厚度方向近似恒定。在文中总结的解析分析中,主要有两种不同的方法,其中 Robert[13],Robert 和Haji-Kazemi[14]运用了分阶段分析方法;而 Vilnay[15],刘祖华和朱伯龙[10],Taljsten[16],Malek等[17]则直接根据变形协调条件求解,这几种方法都是针对某种特定的荷载形式,不同点主要体现在界面剪应力和正应力(即剥落应力)的求解方法的差异。界面的剪应力和正应力与梁的轴向、弯曲变形,补强板的轴向、弯曲变形,剪切变形,二次弯曲变形以及所采用的边界条件等因素有关,这些方法分别只考虑了其中几点。其中Robert和Haji-Kazemi[14]更为精确,但其仅限于均布荷载求解且形式很复杂,而且以上提到的几种方法几乎都未考虑梁的轴向变形以及补强板的弯曲变形。这六种方法都考虑了梁的弯曲变形和补强板的轴向变形,而刘祖华和朱伯龙[10]是唯一考虑梁剪切变形的方法,但均未考虑由梁及补强板的正应力引起的剪切变形。文中总结的方法都针对钢筋砼梁外粘贴FRP加固的情况,当补强板和梁的弯曲刚度较接近时,这些方法就不再适用,比如铝合金梁外贴FRP板加固。

Smith S T,Teng J G基于以上方法的比较总结,考虑了除剪切变形以外所有变形因素,提出了一种更为精确的,适用于不同材料、不同截面形式、不同荷载情况的解析方法[8]。这种方法与前面类似,也假定梁和补强板都是线弹性材料,且胶层中的应力沿厚度方向不变,梁和补强板的变形由轴力、剪力和弯矩引起。在求解界面剪应力时,假定梁和补强板的曲率一致,但在求解正应力时,需考虑两者差异,然后根据变形协调条件和不同荷载情况下的边界条件得出解析解。该文最后还针对多种加固情况,进行了案例分析计算,并与前文提到的六种方法进行了对比。

岳清瑞,张宁等人对受弯工字形钢梁的受拉翼缘粘贴CFRP加固的应力进行了分析[2]。

Stratford T J,Cadei J M C对梁外粘贴补强板的胶层应力进行了弹性分析[9],该文理论分析了在梁弯曲、温度变化、板材施加预应力等情况下的胶水中剪应力和剥落应力;作者还根据理论结果,提出了降低应力的几种构造措施,如降低补强板在连接处的厚度等,另外该文还考虑了胶水层中的初始缺陷影响。

CFRP加固金属结构时,往往在金属屈服后CFRP才能发挥明显作用,而将预应力技术运用到CFRP加固中时,则能更加充分地利用CFRP的强度。王德选就曾进行预应力CFRP布加固钢箱梁与混凝土组合梁力学性能的研究[18],作者提出了利用预应力CFRP布加固钢箱梁与混凝土组合梁的方法,建立了施加预应力阶段的CFRP布与钢梁界面粘结应力计算公式,计算了主要影响因素对界面剪力的影响及界面剪力沿组合梁分布;分析了预应力CFRP布与钢箱梁及混凝土组合梁的工作性能,建立了施加预应力阶段、施工阶段及消压阶段的弹性受力分析模型,建立了预应力CFRP布钢箱梁与混凝土简支组合梁的弹性抗弯承载力和极限承载力计算公式。此外作者还利用弹性理论建立了预应力CFRP布钢箱梁与混凝土板界面滑移计算公式、组合梁变形计算公式及组合界面剪力计算公式,并计算分析连接刚度、荷载作用大小及预应力CFRP布内力增量等对组合梁的界面滑移、组合梁变形及组合界面剪力的影响。

彭福明进行了纤维增强复合材料加固修复金属结构界面性能的研究[19],文中除了从理论角度推导了FRP加固金属拉伸构件、受弯构件、金属管线的应力计算公式外,还对FRP和金属之间的粘结强度和粘结耐久性进行了试验,通过10个碳纤维布加固钢板的静力拉伸试验,对粘结应力进行了分析。此外文中还提出“三维实体-弹簧-壳元”的有限元模型,对采用该模型对金属裂纹板和受弯钢梁粘贴FRP加固后的性能进行了有限元分析,对加固效果的影响因素进行了讨论。

曹靖曾通过试验方法对CFRP加固钢结构材料性能进行了研究[20]。文中引用正交试验设计对CFRP粘贴钢板的单剪试验,确定了单向剪切试验的有效粘结长度,研究了CFRP与钢板粘结面上的应力分布特点、有效粘接长度以及构件破坏的剥离应力。

刘昆和赵芳琴分别对CFRP加固钢梁及焊接钢梁进行了有限元分析[21,22],通过 ANSYS 软件对CFRP加固后的性能进行了分析,讨论了影响加固效果的因素。

1.2 粘结-滑移分析

FRP-金属组合构件的破坏模式有很多种,除了发生金属的屈服,FRP的断裂,还有可能发生连接面的破坏,这里的“连接面”包括金属与胶层,胶层与FRP的接触面,也包括金属与FRP的接触面(即胶层)。由于胶水并非理想的弹性材料,胶层破坏前,会发生一定的塑性变形,国内外学者也针对胶层的粘结-滑移关系进行了研究。

Yuan H,Teng J G等人在研究FRP粘贴混凝土节点的全过程反应时发现[23],粘贴节点的承载力不仅仅与胶水的极限拉伸强度有关,还与胶水的变形能力有关。当粘贴起始点的剪应力达到胶水的弹性极限时,胶水开始软化,变形增大,应力降低,当该点的应力降低至零时,胶水层开始破坏,节点达到其最大承载力。

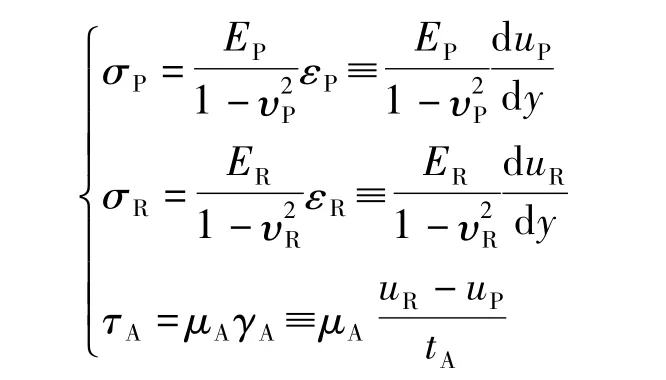

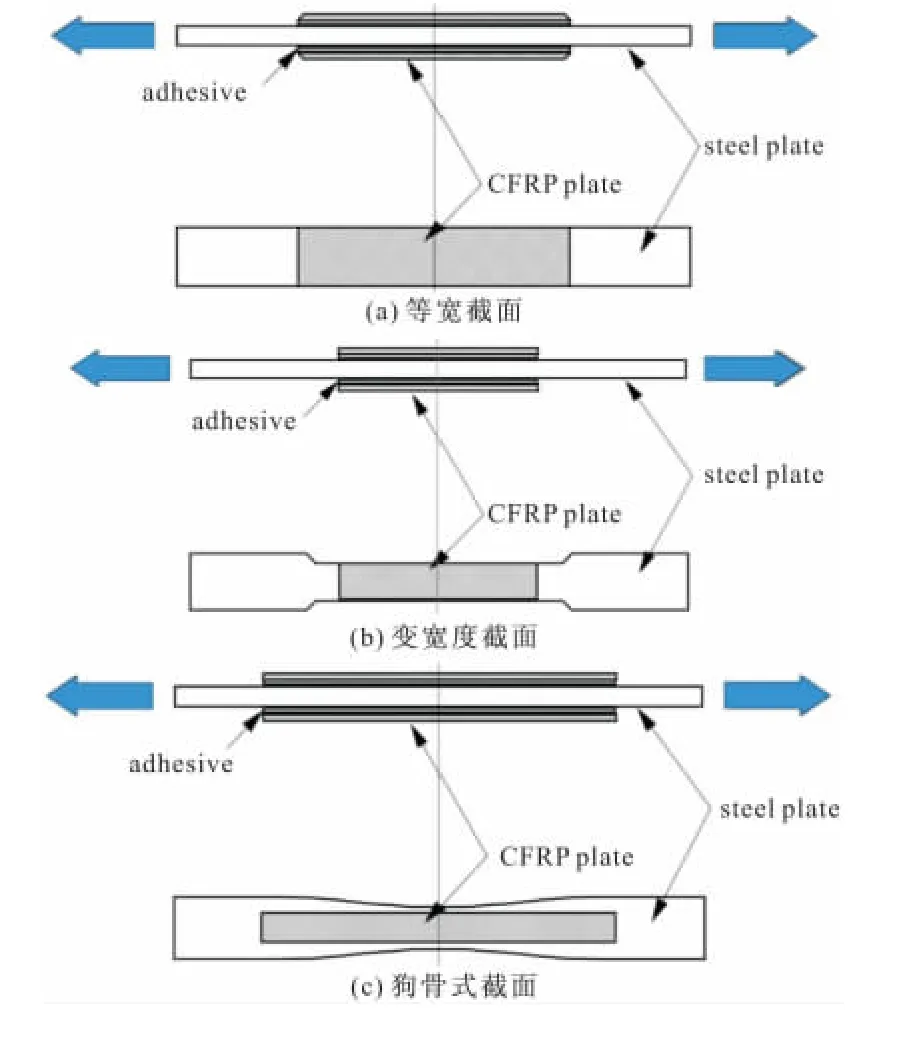

Lu X Z,Teng J G等人亦研究了FRP粘贴混凝土构件的粘结-滑移模型[24,25]。试验分析主要采取面内剪切试验(图2a),该试验不仅可以得到连接面的极限荷载,还可以得到连接面局部的粘结-滑移曲线[26,27]。通过试验获取粘结-滑移曲线有两种方式:

(1)在FRP表面粘贴应变片,测量FRP的轴向应变[28],在该方法中,连接面某一位置处的剪应力可以由差分方程得到,而其对应的变形可以由轴向应变积分得到;

(2)通过试验中的荷载-位移曲线确定[29],该方法为一种间接手段,对于不同的粘结-滑移关系曲线,可能会得到相似的荷载-位移曲线。

图2 胶层粘结-滑移关系

文献[24]中总结了已有的粘结-滑移模型,并进行了比较,同时也提出了三种新的粘结-滑移模型。但这三种新的模型并不是通过FRP的轴向变形简单推导得到,而是通过中尺度有限元模型来预测模型,然后结合试验结果,确定关键系数。文中认为一个准确的粘结-滑移模型包含两个重要因素,即曲线的形状和断裂能(粘结滑移曲线的面积),但现有的模型很难同时满足这两点。

Xia S H和Teng J G采用与文献[24]类似的方法研究了FRP粘贴钢结构的节点受力性能[29],他们认为,胶层的厚度对破坏模式有明显的影响。当胶层厚度较小时(通常<2mm),更容易发生胶层的延性破坏;当胶层的厚度较大时,容易发生纤维的层间剥离破坏,呈脆性特征,在设计时应予以避免。文中还指出,对于在胶层中发生破坏的节点,根据面内剪切试验结果,其粘结-滑移曲线可以近似地取为双线性模型 (图2)。试验发现,节点的极限承载力不仅与FRP的强度、刚度、胶层的强度有关,还与胶层的变形能力有关,根据该模型,可计算出粘结界面的断裂能Gf,从而计算出节点的极限承载力以及粘贴的有效长度。

Fawzia S,Zhao X L等人通过试验研究了CFRP钢板的粘结-滑移性能[30],试验中采用试件为两块对接 (胶结固定)钢板两侧各粘贴3层CFRP。文中测定了CFRP的外侧应变,近似为CFRP的平均应变,然而CFRP的应变沿厚度方向并不是恒定值。Fawzia S等人在利用试验研究CFRP加固圆管性能时,曾分析了CFRP应变随厚度变化的关系[31]。试验中发现,当荷载较小时,CFRP中的应变在对接节点处最大,并沿两个方向递减,而当荷载接近最大荷载时,应变的峰值偏离对接节点,表明此时已不再是弹性受力状态,出现了应力重分布。试验中还发现,荷载较小时,粘结产生的剪应力从对接节点处到自由端呈现递减趋势,当荷载逐渐增大时,应力峰值也逐渐偏离节点,表明此时胶层进入软化状态,当对接节点处的剪应力降低为零时,表明此处胶水已经破坏,构件达到最大承载力。通过对沿粘贴长度方向的应变积分可计算得到局部的滑移,这种局部滑移就是CFRP和钢板的相对位移,进而得到局部的粘结-滑移曲线,该曲线也可近似为双线性曲线。

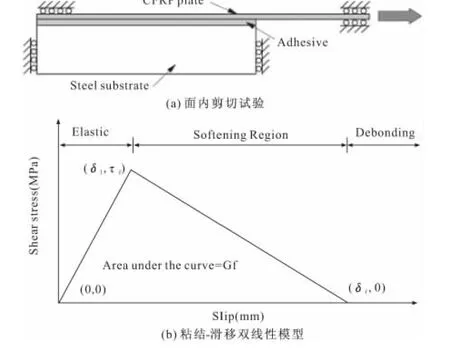

需要说明的是,对于图2中所示的面内剪切试验,由于荷载的偏心作用,会在界面中产生剥落应力,Hart-Smith L J曾对单侧修复节点进行了系统的研究[32],分析了偏心距的不同对节点承载力的影响。单侧粘贴FRP修复,会使构件在受力时,发生平面外的弯曲,从而会在胶水层和纤维层产生剥落应力,对修复后的结构较为不利,该研究报告详细地分析了单侧修复构件的强度和刚度等参数。因此上述试验所得的粘结-滑移关系存在一定误差,有学者提出了改进试验方案(图3),可以有效避免剥落应力的产生[26]。

图3 改进面内剪切试验

冯传清也曾进行CFRP加固修复钢构件界面性能的试验研究和理论分析[33],文中除对CFRP加固金属单向剪切构件的界面应力进行分析外,还对CFRP加固金属单向剪切构件的界面应力进行了分析,分析采用断裂力学模型,提出了粘结强度的计算公式和有效长度的理论计算公式。同时还通过试验确定了单向剪切试验的有效粘结长度并与理论公式进行了比较,还分析了CFRP与钢板粘结面上的应力分布特点、粘结剪切破坏过程和破坏特征。

郭小农,王奔,郭晓燕等还进行了碳纤维布加固铝合金粘结性能的试验研究[34]。文中探究了碳纤维布与铝合金的粘结性能,对不同粘结长度的碳纤维布加固铝合金试件进行了剪切试验研究和数值模拟分析,总结了碳纤维布加固铝合金的破坏模式和破坏机理;并对碳纤维布应力分布规律进行了研究,得出了碳纤维布的有效粘结长度。

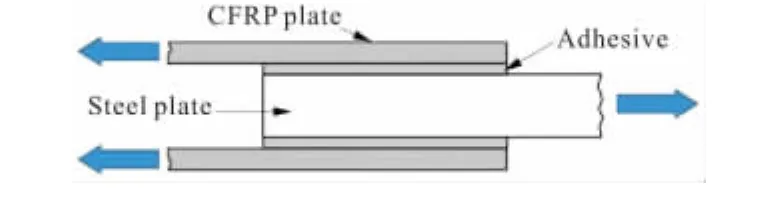

上述几种试验方案都是针对受拉工况,而EI Damatty A A,Abushagur M则通过图4中施加压力荷载的试验方案进行了FRP-钢材粘贴连接节点剪切和剥落性能的研究[35]。在试验中,FRP-钢构件平面内的力学性能通过测试位移确定,平面外的力学性能则通过测量FRP板外侧的应变和两点的平面外位移确定。在试验前,通过理论分析推导出FRP板平面内和平面外内力的理论解,在该理论分析模型中,假定胶水是弹性材料,并且提供了FRP板的平面内和平面外约束刚度,分析时,采用了竖向和侧向弹簧来模拟此刚度。通过对比平面内位移的试验解和理论解,可以得出模拟胶水剪切作用弹簧的弹簧常数;还通过测量平面外的应变和位移来评价FRP板的弯曲状况,同样通过试验解和理论解的对比,可以得出模拟胶水剥落作用弹簧的弹簧常数。虽然该试验结果不能直接应用于其他节点,但分析方法可以参考,然而该研究还提出了胶水的极限剪切应力和剥落应力与胶水极限强度的关系。该研究只是一种简化的分析方法,并未考虑剪切和剥落的共同作用,胶水的粘弹性,时效和周围环境等因素的影响。另外该试验方案也存在一定的弊端,由于FRP板的抗压性能并不优越,在试验中,可能会发生FRP板的破坏。

图4 文献[35]采用试验方案

1.3 FRP-金属组合构件的强度设计准则

上文中提到了不同受力工况下,粘贴FRP加固构件的应力分析及粘结-滑移分析,而基于这些理论计算,则可以提出不同的破坏准则。

(1)最大应力理论与最大应变理论

Cadei J M C,Stratford T J等人在英国建筑行业研究与咨询协会(CIRIA)的关于FRP加固金属结构的设计指导(design guide)中给出了基于弹性力学分析的最大剪应力和最大剥落应力的理论解[36]。可以求得FRP-胶水-金属每层中应力和应变的,从而衍生出两种破坏理论(最大应力理论和最大应变理论)。最大应力理论指出当整个组合构件中某处的应力超出了其应力极限值,则构件破坏,该理论中,假定胶水为弹性材料,不考虑其塑性变形;然而胶水实际上是粘弹性材料,有一定的塑性变形能力,根据最大应变理论,即构件中某处的应变超过许可值,则构件破坏。

(2)断裂力学理论

该理论的基本假设是当某处的应变能超过其极限应变能,则连接面开始破坏[37],而这种方法就需要掌握FRP-金属组合构件的粘结-滑移关系,前文曾提到已有相关研究成果。

(3)多层应变分布模型

以上两种分析模型都只适用于胶水层破坏或者连接面破坏的情况,而对于高弹模FRP加固构件,其主要的破坏模式是FRP的断裂,上述两种方法就不再适用。

Fawzia S,Zhao X L等人在研究高弹模CFRP加固钢管和加固钢板的粘结性能时提出了多层应变分布模型方法[38,39]。试验中发现,每层 FRP中的应变分布不同,靠近金属表面的纤维应变较大,但到达一定层数后,应变基本保持不变,且在不同荷载作用下,该趋势是相同的。粘结的强度可以由各层FRP材料所受荷载叠加确定。

2 FRP-金属组合构件受力性能

2.1 受拉构件

FRP加固金属结构常有两种情况:加强未损伤构件,提高承载力和刚度;修复损伤结构,恢复其承载力和刚度。

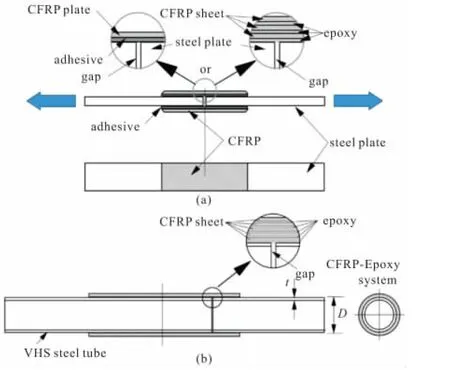

研究FRP加强未损伤金属受拉构件常有三种试验方案(图 5)[27]。

图5 加强未损伤构件试验方案

Miller T C,Chajes M J等用方案(a)对CFRP板加固钢结构桥梁进行了试验研究[39],在试验中发现,CFRP板可以用来恢复损伤钢结构桥梁的强度和刚度,对于有腐蚀问题的桥梁主梁,修复后的刚度能提高10~37%;在该试验所用材料的条件下,粘贴的有效长度为100 mm左右,同样,该研究中也提出了荷载传递的理论分析模型;该研究中还指出,在钢材表面粘贴一层玻璃纤维复合材料(GFRP)能有效提高耐腐蚀性;通过疲劳试验,发现粘贴FRP后能提高其疲劳性能;最后,该加固方法还在实际工程中取得了应用,通过测试发现,修复后的抗弯刚度提高了11.6%左右,与先前的试验结果吻合。

Colombi P,Poggi C也利用图5方案(a)进行了CFRP加固受拉钢板构件及螺栓节点的试验研究[40],并且进行了理论推导和有限元分析,均发现CFRP加固后,受拉钢板及螺栓节点的承载力都有一定程度的提高。

但图5试验方案(a)也存在问题,由于修复区强度较高,在修复区域以外,可能会发生钢材的屈服,无法得到理想的试验结果,于是很多学者便采用了改进的试验方案(b)和(c)。

Ishikawa T,Okura I等就曾用方案(b)研究了粘贴FRP板的钢板内的剪应力分布[41];Al-Emrani M,Linghoff D等用方案(c)研究了钢板-CFRP组合构件的强度与断裂性能[42]。对于该试件,不同的加固材料及加固措施对承载力提高幅度影响较大,介于12~80%之间,试件的延性相差也很大,有的呈现脆性断裂特征,而也有试件呈现明显的延性破坏特征。试验中发现了不同的破坏模式,包括纤维材料的断裂,钢材的屈服,界面的滑移破坏,纤维材料的层间破坏等。纤维材料的刚度以及胶水的选用是影响连接刚度及组合构件强度的关键因素。

金属结构在使用过程中,易产生裂纹,FRP可用于修复此类带裂纹构件;对于非承载构件,粘贴FRP亦可以成为构件之间的连接方式。曾有学者对这种情况进行了试验研究[27],如图6所示。

Schnerch D,Standford K等利用图6方案(a)进行了高弹模CFRP加固钢结构和桥梁结构的研究[43]。试验发现,加固后的强度和刚度都有不同程度的提高;该研究还根据试验中加固后的强度和刚度、CFRP的极限应变、试件的破坏模式等因素进行对比选择胶水;该研究指出,影响粘结性能的主要是胶水的粘性及剪切强度。

图6 修复损伤钢构件试验方案

试验方案(a)存在一定的弊端,及破坏位置的不确定性,这给试验观测带来不便,Fawzia S,Zhao X L等利用改进的方案(a)进行了两侧粘贴FRP钢板的粘贴性能的研究[38],与先前的试验方案有所区别的是采用了不对称的粘贴长度,以达到在较短粘贴区域发生破坏的目的,更利于试验观察。

对于金属板式构件,可在双侧粘贴FRP,提高修复效率,避免荷载偏心引起的弯曲,但对于钢管构件,则只能在管的外侧粘贴FRP。

Fawzia S,Al-Mahaidi R等进行了CFRP加固钢管的研究[7]。试验中发现,对于钢管截面,用高弹模CFRP的加固效果更好;高弹模CFRP的有效粘结长度为50 mm左右,而普通弹模CFRP的有效粘结长度则为75 mm左右;试验中还发现每层CFRP的应变不同,底层最大,顶层最小;该研究还提出了CFRP中应变分布及加固后承载力的经验公式,并与试验结果进行了对比。

Jiao H,Zhao X L进行了CFRP加固超高强钢管对接焊缝的研究[44],试验方案如图6(b)所示。试验发现,CFRP加固后的超高强钢管对接焊接节点的强度有显著提高,能达到200%,加固后承载力能达到钢管的屈服承载力;试验中还应用了不同的粘结剂(胶水),发现胶水的选择会影响加固后的破坏模式和承载力,胶水Araldite 420在该试件加固中表现较好;在该试验条件和材料条件下,粘贴的有效长度为75 mm左右;试验中还发现,为达到修复效果,CFRP最小粘贴层数为4层。但是该研究未解决不同材性CFRP对超高强钢管对接焊接节点加固效果的影响,同时,钢管的截面尺寸变化,对有效长度及剪应力分布的影响仍有待研究。

前文曾提到该试验方案的一个显著特点,就是加载时破坏位置的不确定性,一种解决方案就是采用两端不对称粘贴长度;另外一种可行的解决方案是,可在一段对FRP进行横向加强,比如在受力方向粘贴FRP后,再在环向缠绕FRP进行加强,避免在该端发生破坏,便于试验观测。

2.2 受弯构件

Nozaka K,Sheild C K等人曾进行CFRP修复带疲劳裂纹工字形钢梁的有效粘结长度的研究[45],通过该试验,确定能将荷载有效传递到FRP上所需要的最小粘贴长度。在该试验中,还比较了不同胶水以及不同纤维材料对承载力的影响。另外通过测量CFRP中的应变分布,也可以推测粘贴的有效长度,其与试验得出的有效长度较为吻合,为200 mm左右。该研究还指出,在没有试验数据的基础上,计算机软件模拟以及数值分析方法也可以计算出CFRP中的应变分布;另外如果胶水的极限剪应变已知,通过简单的分析推导就可以得出有效粘贴长度。

在该试验方案中,会在跨中形成纯弯段,在弯矩作用下,胶水层中将会出现剪切应力和剥落应力。而且该试验结果仅针对FRP加固工字形截面梁,结果与构件截面类型有关,不能直接应用于其他类型的构件。

FRP用于受弯构件的加固,通常是在梁受拉侧粘贴FRP,提高梁受拉侧的强度和刚度。因此受弯组合构件中FRP的受力机理与受拉构件中有所类似,但会在FRP和胶层中产生剥落应力,易在FRP两端发生剥离破坏。

Seica M V,Packer J A进行了FRP加固水下圆钢管结构的研究[46]。该研究对7根圆钢管试件进行了纯弯试验,其中1根作为对比试件,未经过FRP加固;而其余6根试件,均是先粘贴两层轴向FRP,再环向粘贴FRP,这6根试件的主要区别在于选用的FRP和胶水的种类不同,以及养护条件不同(空气中养护及海水中养护)。试验中发现,相对于未加固试件,在空气中养护的试件,极限抗弯强度分别提高了16%和27%,抗弯刚度则分别增加了7%和18%;在海水中养护的试件,强度提高了约8% ~21%,而相对空气中养护试件,其抗弯刚度和转动能力提高幅度较小。

Haedir J,Bambach M R,Zhao X L等人对CFRP加固圆形钢管在纯弯曲下的受力性能进行了研究[47]。为了防止试件在加载点和支座附近破坏,试验中采取了变截面的钢管。该试验主要研究FRP的方向(轴向和环向)、FRP的层数以及轴向与环向纤维粘贴的顺序等因素对承载力的影响。试验中发现环向纤维的主要作用是约束试件的局部屈曲变形,而纵向纤维的主要作用则是提高其极限弯矩。

Photiou N K,Hollaway L C等人对 CFRP/GFRP加固方形截面钢管进行了研究[48]。试验中采取了两种不同加固方式,见图7;另外还采用了两种不同弹模的CFRP进行对比试验。试验中发现,所有加固后的试件的极限承载力都高于原构件的理论承载力(通过非线性有限元计算得到),使用超高强CFRP加固的试件,最终破坏模式为纤维的断裂,而作为对比试件,使用高强CFRP加固的试件则未发现纤维或者胶水的破坏,并且使用高强CFRP加固试件的极限承载力要比使用超高强CFRP加固试件高10%左右,这表明对于加固后构件,提高FRP的变形能力,可以使钢梁更有效地进入塑性发展阶段。对比另一组试件发现,相对于普通加固方式,采用U形加固的试件,即使有纤维发生断裂,仍保持有很好的刚度和承载能力。

张盼利进行了CFRP加固钢板梁的研究分析[49],他分别进行了FRP加固钢板梁的疲劳试验和承载力试验。试验中发现胶结在一起的FRP和钢板梁所形成的复合板梁有良好的疲劳性能而不发生粘结破坏,且FRP加固后的钢板梁其抗弯承载力和抗弯刚度都有显著提高,提高幅度与粘贴层数及所采用FRP类型有关。除试验研究外,文中也分析了FRP加固钢板梁的层间应力分布情况。

郑丽娜进行了CFRP片材加固钢与混凝土组合梁的试验研究[50]。试验发现利用CFRP加固后的腐蚀钢与混凝土组合梁的屈服荷载和极限荷载都比加固前有明显提高。

李飞跃还进行了铝合金与碳纤维组合梁的受弯性能试验研究[51]。试验中采用不同的FRP粘贴方式加固了薄壁铝合金方管梁,发现碳纤维布能显著提高其稳定承载力,且对其跨中挠度的发展有明显抑制作用。

冯鹏,林旭川等也进行了CFRP增强铝合金组合构件的受弯性能试验[52],得到了组合构件的抗弯刚度计算方法,为组合构件整体稳定性能的研究提供了设计参数。试验中亦发现CFRP增强铝合金组合管具有较好的延性。

2.3 受压构件

金属薄壁杆件因为其轻质,截面利用率高等优点而广泛应用于建筑结构尤其是空间结构中。对于金属薄壁受压构件,设计时一般稳定起控制作用。近年来,国内外有很多学者对FRP加固薄壁受压构件,提高其整体稳定和局部稳定性能做了一些研究。

Shaat A,Fam A通过试验研究了FRP加固短柱和长柱的受力性能[53]。试验中分别以CFRP的层数和纤维方向(轴向和环向)为控制变量。试验中发现,对于短柱构件通常有三种破坏模式:(1)在构件的端部,轴向FRP与柱体发生脱落;(2)在柱截面的拐角处,环向FRP断裂;(3)在柱向内屈曲的部位,轴向FRP与柱体发生脱落。而对于未加固的长柱构件,破坏主要由整体失稳引起,同时在跨中处形成二次局部屈曲,在受压侧会产生向内的局部屈曲变形,而在两侧腹板处会产生向外的局部屈曲变形。对于用FRP加固后的长柱构件,在原先受压发生向内局部屈曲的部位,FRP会发生脱落;在原先发生向外屈曲的部位,FRP会产生断裂。试验中还发现,环向FRP可以有效约束构件的向外屈曲变形。通过FRP加固,短柱的最大承载力可提高18%左右,而长柱的最大承载力则可提高13% ~23%,尤其当在构件的四周均粘贴三层FRP时,承载力提高效果最好。该文作者在另外一篇文献中,曾对高弹模CFRP加固长钢管构件的受力性能进行了理论分析[54],推导了轴向荷载与轴向位移及侧向位移的关系。

很多学者也展开了对FRP加固钢管混凝土柱的力学性能的研究[55~57],其中文献[57]对CFRP加固钢柱和钢-混凝土组合梁进行了系统的理论及试验研究。

冯鹏、林旭川等人对CFRP增强圆管和方管截面的铝合金构件的受力性能进行了试验研究[52],包括18个短管轴压试验,15个长管轴压试验和6个弯曲试验,并基于试验结果,进行了理论分析,提出了增强后构件的轴压和局部屈曲承载力计算公式以及组合构件的抗弯刚度公式。

彭福明、岳清瑞等人进行了FRP加固钢结构轴心受压构件的弹性稳定性分析[58],作者分别对粘贴FRP后的轴心受压钢管的稳定性能进行了理论分析和有限元分析,发现增加FRP的厚度能提高构件的截面刚度,而增加FRP的粘贴长度能提高构件的整体刚度,对提高构件的屈曲荷载都有帮助。

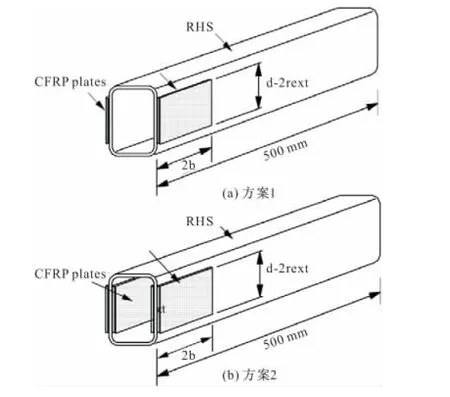

Zhao X L,Fernando D等人还曾研究了CFRP加固矩形截面钢管的局部承压性能[59]。该文主要对两种加固方式进行了试验研究(图8),发现加固后的试件局部受压承载力提高了50%左右,且对于薄壁构件使用方案2效果更好。

图8 FRP加固矩形截面钢管方案

总结以上FRP加固金属结构的研究,可以将加固后构件看成组合构件进行分析,轴向FRP分担了轴向荷载,可以有效提高构件的屈服承载力;对于构件的局部屈曲承载力,可以通过板件稳定理论进行分析,环向FRP有效提高了金属板件的平面外刚度,约束了金属板的平面外变形,从而提高金属构件的局部屈曲承载力;金属构件通过FRP加强后,抗弯刚度有所提高,从而降低了其长细比,因此可提高金属构件的整体稳定承载力。

3 FRP-金属组合构件疲劳性能

金属结构另外一个显著特性就是在承受动力荷载或者长期使用时,易在内部产生疲劳裂纹。纤维增强复合材料较早时就用于加固飞机的铝合金机身,飞机的铝合金结构机身在服役过程中易产生疲劳裂纹,通过粘贴纤维复合材料,可以降低应力集中,有效地改变荷载传递路径,从而使裂纹尖端应力强度因子降低,这样可以防止裂纹的进一步展开,提高其疲劳寿命[5,60]。国内也有学者对纤维材料修复带裂纹铝合金板件展开了大量研究[61~63]。航空领域的主要研究重点包括:不同纤维材料及胶结材料的修复后疲劳性能的差异,修复前金属结构的表面处理措施,利用断裂力学原理研究修复后金属母材的发展原理[2]。

钢结构方面,Liu H,Al-Mahaidi R等就对钢板粘贴FRP后的疲劳裂纹的扩展展开了试验研究,比较了不同因素对疲劳性能的影响,发现CFRP的弹性模量对修复后疲劳性能的影响最大,粘贴宽度的影响其次,FRP的厚度、长度、形状也有一定的影响[64]。

蔡洪能,陆玉姣等人对FRP补强疲劳损伤钢结构裂纹扩展进行了研究[65],他们的研究对象是FRP补强钢结构张开型裂纹疲劳扩展问题,比较了不同的钢结构表面处理方式对最终的剪切强度的影响,并比较了加固前后试件的疲劳寿命,发现补强后的试件裂纹扩展得到控制,疲劳循环寿命得到提高。

李小刚,赵美英等对复合材料胶接修复进行了参数优化分析[66],他们主要通过有限元软件NASTRAN,分析了补片的尺寸及补片的厚度对修复效果的影响。

徐建新,刘艳红等则进行了损伤金属结构的复合材料胶接修补试验研究[67]。该试验主要研究了补片的长度、宽度、厚度及单面/双面对修复后的静强度和疲劳寿命的影响。

张宁,岳清瑞等进行了碳纤维布加固钢结构焊缝疲劳性能的研究[68],试验采用十字形横肋试件,分别对加固前后试件进行了等幅疲劳试验。试验结果表明碳纤维布加固后焊趾处应力重新分布,钢材焊趾处应力集中系数的降低,改善了钢构件焊趾部位的疲劳性能。

许世文也曾进行了CFRP加固焊接钢结构疲劳性能的试验研究[69]。他针对对接焊接H型钢梁加固前后的疲劳性能进行了对比试验,试验发现CFRP布能有效分担焊接钢结构的疲劳寿命;单层和双层CFRP布能分别提高45%和93.7%的疲劳寿命,而CFRP板加固效果不明显。

陆胜除了对FRP加固轴向拉伸焊接钢构件进行了试验研究外,还从理论角度进行了FRP加固焊接钢结构强度与疲劳性能分析[70]。

4 其他相关研究

粘结材料性能是影响FRP加固金属结构性能的重要影响因素,也是进行理论分析时的必要数据基础,岳清瑞,张宁等人曾系统研究了目前常用粘结材料的物理性能[2],对比了不同粘结材料力学性能的差异。

另外FRP加固受弯构件时,在加固范围的端部存在剥离应力,而由于粘结材料沿厚度方向强度很低,FRP很容易过早剥离,对加固效果产生影响,岳清瑞等人就曾提出过改善荷载传递效果的构造措施[2],包括在FRP端部形成溢胶,CFRP板端部切成45度斜角,在端部缠绕GFRP布锚固及机械锚固等。此外也有学者提出粘贴多层阶梯形FRP从而降低端部应力集中。

岳清瑞等人还分析了FRP加固金属结构的耐久性问题[2],分析了水分、热老化、化学介质、应力作用等因素对耐久性的影响,并提出了改善耐久性的途径。另外碳纤维与钢材表面存在电偶腐蚀,国内外学者也对此展开了大量研究,目前解决这个问题的常见措施是在碳纤维和钢材之间粘贴一层玻璃纤维,防止电偶腐蚀。

5 研究展望

纤维复合材料(FRP)用于飞行器结构加固的研究已比较广泛,并得到了很多实际应用。近年来,FRP用于混凝土结构加固也已引起国内外学者的重视,并展开了大量学术研究和工程实践,相对而言,FRP用于钢结构及铝合金结构的加固仍处在起步阶段[71,72],但粘贴 FRP 作为一种新型、有效、快捷的金属结构加固方式,相信会很快成为研究热点。

回顾已有研究可以发现,FRP加固金属结构广泛用于工程实践前,仍有很多待研究的问题:

(1)目前虽已展开了很多理论分析和试验研究,但国内仍然缺少完整可靠的设计理论和方法。

(2)结构中的一些节点通常是薄弱环节,尤其是焊接节点,目前仍缺少对FRP加固节点的研究。

(3)胶接修复后构件的强度具有一定的离散性,如何评估修复的质量问题以及如何检测修复中的缺陷,仍缺少相关研究。

[1]沈祖炎,陈扬骥,陈以一.钢结构基本原理[M].北京:中国建筑工业出版社,2005.

[2]岳清瑞,张 宁,彭福明,等.碳纤维增强复合材料(CFRP)加固修复钢结构—性能研究与工程应用[M].北京:中国建筑工程出版社,2009.

[3]张其林,季 俊,杨联萍,等.《铝合金结构设计规范》的若干重要概念和研究依据[J].建筑结构学报,2009,30(5):1-12.

[4]Hollaway L C,Cadei J.Progress in the technique of upgrading metallic structures with advanced polymer composites[J].Progress in Structural Engineering and Materials,2002,4(2):131-148.

[5]Bake A A,Rose L R F,Jones R.Advances in the Bonded Composite Repair of Metallic Aircraft Structure[M].Oxford:Elsecier,2003.

[6]Liu H B,Zhao X L,Al-Mahaidi R,et al.Analytical Bond Models Between Steel and Normal Modulus CFRP[C]//Proceedings of the Fourth International Conference on Advances in Steel Structures.Oxford:Elsevier,2005:1545-1552.

[7]Fawzia S,Al-Mahaidi R,Zhao X L,et al.Strengthening of circular hollow steel tubular section using CFRP sheets[J].Construction and Building Materials.2007,21(4):839-845.

[8]Smith S T,Teng J G.Interfacial stresses in plated beams[J].Engineering Structures,2001,23(7):857-871.

[9]Stratford T,Cadei J.Elastic analysis of adhesion stresses for the design of a strengthening plate bonded to a beam[J].Construction and Building Materials,2006,20(1):34-45.

[10]刘祖华,朱伯龙.粘钢加固混凝土梁的解析分析[J].同济大学学报(自然科学版),1994,22(1):21-26.

[11]El-Mihilmy M T,Tedesco J W.Analysis of reinforced concrete beams strengthened with FRP laminates[J].Journal of Structural Engineering,2000,126(6):684-691.

[12]Shen H S,Teng J G,Yang J,et al.Interfacial stresses in beams and slabs bondedwith thin plate[J].Journal of Engineering Mechanics,2001,127(4):399-406.

[13]Roberts T M.Approximate analysis of shear and normal stress concentrations in the adhesive layer of plated RC beams [J].The Structural Engineer,1989,67(12):229-33.

[14]Roberts T M,Haji-Kazemi H.Theoretical study of the behavior of reinforced concrete beams strengthened by externally bonded steel plates[J].Proceedings Institution of Civil Engineers,1989,87(2):39-55.

[15]Vilnay O.The analysis of reinforced concrete beams strengthened by epoxy bonded steel plates[J].International Journal of Cement Composites and Lightweight Concrete,1988,10(2):73-78.

[16]Täljsten B.Strengthening of beams by plate bonding[J].Journal of Materials in Civil Engineering,1997,9(4):206-212.

[17]Malek A M,Saadatmanesh H,Ehsani M R.Prediction of failure load of R/C beams strengthened with FRP plate due to stress concentration at the plate end[J].ACI Structural Journal,1998,95(2):142-152.

[18]王德选.预应力CFRP布加固钢箱梁与混凝土组合梁力学性能[D].沈阳:东北大学,2009.

[19]彭福明.纤维增强复合材料加固修复金属结构界面性能研究[D].西安:西安建筑科技大学,2005.

[20]曹 靖.碳纤维增强复合材料加固钢结构理论分析和实验研究[D].合肥:合肥工业大学,2011.

[21]刘 昆.碳纤维片材加固钢结构的有限元分析[D].合肥:合肥工业大学,2007.

[22]赵芳琴.CFRP加固焊接工字钢梁的有限元分析[D].合肥:合肥工业大学,2009.

[23]Yuan H,Teng J G,Seracino R,et al.Full-range behavior of FRP-to-concrete bonded joints[J].Engineering Structures,2004,26(5):553-565.

[24]Lu X Z,Teng J G,Ye L P,et al.Bond-slip models for FRP sheets/plates bonded to concrete[J].Engineering Structures,2005,27(6):920-937.

[25]陆新征,叶列平,滕锦光,等.FRP-混凝土界面粘结滑移本构模型[J].建筑结构学报,2005,26(4):10-18.

[26]Zhao X L,Zhang L.State-of-the-art review on FRP strengthened steel structures[J].Engineering Structures,2007,29(8):1808-1823.

[27]Xia S H,Teng J G.Behaviour of FRP-to-steel bonded joints.In:Chen JF,Teng JG,editors.Proceedings of the international symposium on bond behaviour of FRP in structures[J].International Institute for FRP in Construction,2005:419-426.

[28]Nakaba K,Kanakubo T,Furuta T,et al.Bond behavior between fiber-reinforced polymer laminates and concrete[J].ACI Structural Journal,2001,98(3):359-367.

[29]Dai J G,Ueda T,Sato Y.Development of the nonlinear bond stress-slip model of fiber reinforced plastics sheet-concrete interfaces with a simple method[J].Journal of Compositesfor Construction.2006,9(1):52-62.

[30]Fawzia S,Zhao X L,Al-Mahaidi R.Bond-slip Model for CFRP Sheets Bonded to Steel Plate[C]//Third International Conference on FRP Composites in Civil Engineering(CICE2006).Miami:2006:737-740.

[31]Fawzia S,Zhao X L,Al-Mahaidi R,et al.Investigation Into The Bond Between CFRP And Steel Tubes[C]//Proceedings of the 2nd International Conference on FRP Composites in Civil Engineering(CICE 2004)Adelaide.Adelaide:Balkema,2004:733-739.

[32]Hart-Smith L J.Adhesive-bonded double-lap joints[R].Long Beach:Langley Research Center,1973.

[33]冯传清.CFRP加固修复钢构件界面性能试验研究与理论分析[D].合肥:合肥工业大学.2007.

[34]郭小农,王 奔,郭晓燕,等.碳纤维布加固铝合金粘结性能试验研究[J].结构工程师,2013,29(5):144-149.

[35]El Damatty A A,Abushagur M.Testing and modelling of shear and peel behaviour for bonded steel/FRP connections[J].Thin-Walled Structures 2003,41(11):987-1003.

[36]Cadei J M C,Stratford T J,Cadei J M C,et al.C595—Strengthening Metallic Structures Using Externally Bonded Fibre-reinforced Composites[M].London:CIRIA,2004.

[37]Osnes H,McGeorge D,Weitzenböck J R,et al.Predicting failure of bonded patches using a fracture mechanics approach[J].International Journal of Adhesion and Adhesives,2012,37:102-111.

[38]Fawzia S,Zhao X L,Al-Mahaidi R,et al.Bond characteristics between CFRP and steel plates in double strap joints[J].Advances in Steel Construction-An International Journal,2005,1(2):17-28.

[39]Miller T C,Chajes M J,Mertz D R,et al.Strengthening of a steel bridge girder using CFRP plates[J].Journal of Bridge Engineering,2001,6(6):514-522.

[40]Colombi P,Poggi C.Strengthening of tensile steel members and bolted joints using adhesively bonded CFRP plates[J].Construction and Building Materials,2006,20(1):22-33.

[41]Ishikawa T,Okura I,Kita N.Debonding shear stress in steel plates with a fiber sheet inserted under a CFRP plate[J].Journal of Structural Engineering,2006,52A:1317-1326.

[42]Al-Emrani M,Linghoff D,Kliger R.Bonding strength and fracture mechanisms in composite steel-CFR elements[C]//Proceedings of the International Symposium on Bond Behaviour of FRP in Structures(BBFS 2005).Ontario:IIFC,2005:425-434.

[43]Schnerch D,Stanford K,Summer E,et al.Strengthening steel structures and bridges with high modulus carbon fiber reinforced polymers:resin selection and scaled monopole behaviour[J].Journal of the Transportation Research Board,2004,1892:237-245.

[44]Jiao H,Zhao X L.CFRP strengthened butt-welded very high strength(VHS)circular steel tubes[J].Thin-Walled Structures,2004,42(7):963-78.

[45]Nozaka K,Shield C K,Hajjar J F.Effective bond length of carbon-fiber-reinforced polymer strips bonded to fatigued steel bridge I-girders[J].Journal of Bridge Engineering,2005,10(2):195-205.

[46]Seica M V,Packer J A.FRP materials for the rehabil-itation of tubular steel structures for underwater applications[J].Composite Structures,2007,80(3):440-450.

[47]Haedir J,Bambach M R,Zhao X L,et al.Strength of circular hollow sections(CHS)tubular beams externally reinforced by carbon FRP sheets in pure bending[J].Thin-Walled Structures,2009,47(10):1136-1147.

[48]Photiou N K,Hollaway L C,Chryssanthopoulos M K.Strengthening of an artificially degraded steel beam utilising a carbon/glass composite system[J].Construction and Building Materials,2006,20(1):11-21.

[49]张盼利.CFRP加固钢板梁承载力的研究分析[D].武汉:武汉大学,2005.

[50]郑丽娜.CFRP片材加固钢与混凝土组合梁力学性能研究[D].沈阳:沈阳建筑大学,2011.

[51]李飞跃.铝合金-碳纤维组合梁受弯试验研究[D].南京:南京航空航天大学,2006.

[52]冯 鹏,林旭川,钱 鹏,等.CFRP增强铝合金组合杆件的受力性能与设计方法[J].建筑钢结构进展,2008,10(1):34-43.

[53]Shaat A,Fam A.Axial loading tests on short and long hollow structural steel columns retrofitted using carbon fibre reinforced polymers[J].Canadian Journal of Civil Engineering,2006,33(4):458-470.

[54]Shaat A,Fam A.Modeling of Axially Loaded HSS Slender Steel Columns Strengthened with CFRP Sheets[C]//Proceedings of an International Conference on Advances in Engineering Structures,Mechanics&Construction.Netherlands:Springer,2006:227-238.

[55]Tao Z,Han L H,Zhuang J P.Axial loading behavior of CFRP strengthened concrete-filled steel tubular stub columns[J].Advances in Structural Engineering,2007,10(1):37-46.

[56]Zhao YH,Gu W,Xu J,et al.The Strength of Concretefilled CFRP Steel Tubes under Axial Compression[C]//The Fifteenth International Offshore and Polar Engineering Conference.San Jose:ISOPE,2005:301-313.

[57]Shaat A.Structural Behavior of Steel Columns and Steel-concrete Composite Girders Retrofitted Using CFRP[D].Canada:Queen’s University,2007.

[58]彭福明,郝际平,岳清瑞,等.FRP加固钢结构轴心受压构件的弹性稳定分析[J].钢结构,2005,20(3):18-21.

[59]Zhao X L,Fernando D,Al-Mahaidi R.CFRP strengthened RHS subjected to transverse end bearing force[J].Engineering structures,2006,28(11):1555-1565.

[60]Baker A.Bonded composite repair of fatigue-cracked primary aircraft structure[J].Composite Structures,1999,47(1):431-443.

[61]王 遵.复合材料单面补强含裂纹铝合金薄板的残余热应力及其影响研究[D].长沙:国防科技大学,2007.

[62]杨孚标.复合材料修复含中心裂纹铝合金板的静态与疲劳特性研究[D].长沙:国防科技大学,2006.

[63]文思维.硼/环氧复合材料补片修复含中心裂纹铝合金厚板研究[D].长沙:国防科技大学,2008.

[64]Liu H,Al-Mahaidi R,Zhao X L.Experimental study of fatigue crack growth behaviour in adhesively reinforced steel structures[J].Composite Structures,2009,90(1):12-20.

[65]蔡洪能,陆玉姣,王雅生,等.FRP补强疲劳损伤钢结构裂纹扩展研究[J].材料工程,2006,(s1):378-381.

[66]李小刚,赵美英,万小朋.复合材料胶接修补参数优化研究[J].玻璃钢/复合材料,2010,(1):28-31.

[67]徐建新,刘艳红,周 煊,等.损伤金属结构的复合材料胶接修补实验研究[J].南京航空航天大学学报,2001,33(1):96-99.

[68]张 宁,岳清瑞,杨勇新,等.碳纤维布加固钢结构疲劳试验研究[J].工业建筑,2004,34(4):19-21.

[69]许世文.CFRP加固焊接钢结构疲劳试验研究[D].合肥:合肥工业大学,2007.

[70]陆 胜.碳纤维复合材料FRP加固焊接钢结构强度与疲劳性能分析[D].合肥:合肥工业大学,2007.

[71]郭晓燕,蒋首超,王 奔,等.CFRP增强铝合金焊缝受力性能研究[J].钢结构,2012,(s1):475-479.

[72]王 奔,郭小农,蒋首超,等.FRP加固金属结构研究综述[J].结构工程师,2013,28(5):183-190.