真空脱水在双氧水生产中的应用

刘向来

(乳源东阳光电化厂,广东韶关 512721)

双氧水生产中,工作液进氧化铝床和氢化塔前,需先脱除其中的部分水分,以更好地发挥氧化铝和钯催化剂的性能[1]。脱水的方式主要有碳酸钾溶液的吸附脱水(简称碱塔脱水)、真空状态下的闪蒸脱水(简称真空脱水)两种,此外,聚结分离脱水亦是一种补充方式。其中真空脱水在20世纪90年代曾在国内个别装置上采用,后由于一些认识上的问题又逐步停用,为碱塔脱水所取代。美国FMC公司、韩国P&ID公司等多家装置一直采用真空脱水。据了解,近来国内部分新上的装置(包括国内技术和引进技术)重新启用真空脱水。由于真空脱水流程在国内少有应用,相关技术和论述尚未见报道,笔者试就有关问题进行阐释和探讨。

1 真空脱水原理分析与实验论证

1.1 双氧水生产工艺流程简介

蒽醌法双氧水生产工艺流程:由二乙基蒽醌、重芳烃(主要组分为三甲苯,另有少量二甲苯、甲苯)、磷酸三辛酯等组成工作液,工作液中的蒽醌在装填有钯催化剂的氢化塔中与氢气反应,生成氢蒽醌,氢蒽醌在氧化塔中和氧气反应生成蒽醌和双氧水,再在萃取塔中通过纯水萃取出工作液中的双氧水。含有一定量水(质量分数约为0.25%)的萃余工作液脱除部分水后进入活性氧化铝床,再生其中的降解物后,重新进入氢化塔循环反应。

1.2 真空脱水原理概述

真空脱水采用的是闪蒸原理:一定温度的工作液进入真空脱水罐(闪蒸罐),压力突然降低至负压,工作液温度高于负压环境下对应的饱和温度,此时液体处于非平衡的过热状态,由于压力突降,过热的工作液发生剧烈的气化,形成闪蒸现象;如果工作液温度高于该压力下的沸点,则会产生沸腾。由于水的蒸气压显著高于重芳烃和磷酸三辛酯,上述过程产生的蒸气中,水被富集,从而实现了水分的部分脱除。

1.3 工作液蒸气压和各组分气相质量分数理论计算

闪蒸操作中,溶液的蒸气压对于闪蒸工艺条件的确定具有重要意义。蒸气中各组分质量分数可以判断脱水的效果。

假设工作液是理想的稀溶液,水与工作液其他组分以分子形态混溶组成均匀溶液,符合拉乌尔定律,现计算50℃时工作液的饱和蒸气压。

以某一典型的工作液为例,重芳烃质量浓度为595 g/L(其中三甲苯 553.5 g/L,二甲苯 41.5 g/L),磷酸三辛酯质量浓度为166.5 g/L,蒽醌及其降解物质量浓度为165 g/L,水质量浓度为2.5 g/L。查出三甲苯、二甲苯、磷酸三辛酯、水50℃时的饱和蒸气压(从文献[2]中查知磷酸三辛酯 150、200、216 ℃下的饱和蒸气压分别为13.3、266.7、530 Pa,依此作趋势图看出50℃时其饱和蒸气压可视为0)。按照拉乌尔定律和道尔顿分压定律计算蒸气总压及蒸气中各组分质量分数,有关数据和计算结果列于表1。显然,按此计算,真空脱水脱除气中水的富集程度并不高(由0.25%增至2.57%),其经济性和实用性是不令人满意的。

表1 工作液蒸气总压和各组分气相质量分数

1.4 由实验判断工作液蒸气压

利用浓缩装置大功率真空泵、高精度负压变送器以及真空自控系统,设计出简易的工作液真空加热沸腾装置,以沸点时外压即为蒸气压的原理,粗略测量工作液蒸气压。工作液装在抽滤瓶中,水浴加热搅拌,控制不同的绝压,缓慢升高温度,观察记录工作液在不同绝压下呈明显沸腾状时的温度。在每次压力改变前,更换工作液,以避免蒸馏后的工作液重组分富集干扰结果,实验数据见表2。

表2 工作液蒸气压的实验判断

表 2 结果表明,工作液在 36~37、46~47、54~55℃时,工作液蒸气压分别约为6.0、10.0、15.0 kPa。

1.5 由实验检测工作液蒸气中水的质量分数

为判断工作液蒸气中水的实际质量分数,在上述装置基础上设计出真空连续蒸馏装置。大蒸馏瓶(10 L)中设多层不锈钢丝网作为分布填料,连接真空泵和自控系统。工作液水浴恒温50℃,由阀门控制流量,连续通过丝网分散器进入蒸馏瓶(水浴50℃保温)闪蒸,蒸气由冷凝器冷凝,采用冰水混合液为冷却水,冷凝液回收计量瓶冰水保冷,不凝气由真空泵抽走。实验在绝压6.2 kPa下进行。

实验以蒸馏瓶工作液达2/3瓶(6.6 L)为终点,测得冷凝液回收瓶液体约为5.5 mL,其中芳烃为1.3 mL,水为4.2 mL,水的质量分数约为78.7%。

1.6 理论计算和实验差异的原因探讨

上述工作液蒸气压和气相组成理论计算和实测值列于表3。

表3 工作液蒸气压和气相组成理论与实测值比较

工作液蒸气压和气相组成的理论值和实际值差别很大,其原因分析如下:

1)与理想溶液的偏离。工作液并不是足够稀的理想溶液,在应用拉乌尔定律计算蒸气压时,应考虑各组分的活度系数γ,水的活度系数可能远大于其他组分,导致气相中水的实际含量比计算值高。

2)工作液水的形态的影响,这应该是最主要的原因。工作液中的水分为溶解水、游离水(含乳化水),后者含量应远高于前者。游离水在闪蒸过程中,并不符合拉乌尔定律,其蒸气压远高于其他组分的特征得到充分体现,由此导致闪蒸冷凝液中水的含量显著高于理论计算值。

同理,实验中由沸点判断的蒸气压,其实并不是工作液的蒸气压,因为沸腾只是游离水的沸腾,并不是工作液整体沸腾。事实上,水在6.0、10.0、15.0 kPa(绝压)下的沸点分别为36、46、54℃,与上述实验中沸腾时的温度高度吻合。

2 真空脱水工艺参数的确定

2.1 温度

由真空脱水原理可知,温度越高,蒸发量越大,脱水效果越好。但考虑到节能和脱水率的需要,专门给工作液加热并无必要,主要通过适当提高前工序的氧化和萃取温度,并结合真空度的控制,使闪蒸温度达到系统压力下的水沸点,取得需要的脱水效果。

由于闪蒸过程吸热,会产生一定的温降。已知工作液比热为 1.88 kJ/(kg·℃),均三甲苯蒸发热为325.5 kJ/kg,对二甲苯蒸发热为339.6 kJ/kg,水50℃的蒸发热为2377 kJ/kg,设工作液脱水率为1 kg/m3,按照上文实测水和芳烃的比例以及理论计算三甲苯和二甲苯的比例,脱除液中水1 kg,芳烃0.27 kg(三甲苯 0.23 kg,二甲苯 0.04 kg), 工作液密度为930 kg/m3,则工作液的温降Δt为:

Δt=(2377×1+325.5×0.23+339.6×0.04)/(1.88×930)=1.41 ℃

综合考虑温降和萃取温度控制,进闪蒸罐的工作液温度确定为52℃,再据此进行压力调控。

2.2 压力

为达到最理想的脱水效果,闪蒸罐的压力应使游离水能呈沸腾状态。由于工作液进闪蒸罐闪蒸后的温度已确定为约50℃,水在50℃时的蒸气压为12.34 kPa,故系统绝压应等于或低于12.34 kPa。但绝压过低对冷凝器和真空泵要求也高,能耗必定增加。因此,绝压控制在10~12 kPa较为适宜。

3 真空脱水工艺流程和闪蒸罐的设计

3.1 工艺流程

图1 真空脱水流程示意图

真空脱水流程示意图见图1。真空脱水流程设在萃余液分离器之后、氧化铝床之前。工作液自萃余液分离器出来后进入负压闪蒸罐,经分布管和填料分布,实现闪蒸。闪蒸产生的蒸气先后由循环水冷凝器和低温水冷凝器冷凝,冷凝下来的液体(含芳烃和水)由大气腿自留至氧化液槽,不凝气经真空泵抽吸后放空,闪蒸罐负压由该真空泵提供。闪蒸后的工作液流向氧化铝床。

3.2 闪蒸罐设计

闪蒸罐是真空脱水的重要设备,按照上述真空脱水的原理,设计时应考虑以下因素:

1)工作液进口设分布器。分布器应合理设计,使工作液在筒体径向形成良好的预分布。

2)分布器以上气液分离空间足够大,避免气夹液,增加冷凝器热负荷。

3)分布器以下装填比表面积足够大的填料,以形成小液滴和液膜,增加工作液表面积,提高闪蒸效果。

4 真空脱水与碱塔脱水的比较

4.1 脱水效果

碱塔脱水效果取决于碱塔结构、填料、碳酸钾溶液的浓度等,浓度高则脱水效果好,但碱浓度过高也会因黏度大而容易带碱。自乳源东阳光电化厂10万t/a装置碱塔前后分别取样,以瑞士万通卡氏水分测定仪测量水含量,测得碱塔前水分质量浓度为2.48 g/L,碱塔后水分质量浓度为2.09 g/L,脱水率为0.39 kg/m3。

真空脱水效果取决于闪蒸罐、真空泵、冷凝器、冷水机组等的设计选型,理论上可以有接近于100%的脱除率,考虑到经济和必要性,设计时以工作液水质量浓度下降1 g/L即可满足需要。前述实验中,由于实验条件所限,工作液分布和控温不够理想,脱水效果受限,即便如此,6.6 L的工作液脱除水为4.2 g,脱水率为0.64 kg/m3,仍远高于碱塔脱水效果。

4.2 安全

以真空脱水代替碱塔,一个重要的好处就是从根本上解决了带碱问题,安全性远胜于碱塔脱水。这些年虽然由于聚结填料的推广应用,碱塔带碱问题得到了很好的解决,但系统在某些情况下仍难以避免碱塔碱液带出[3],存在较大的安全隐患。十多年来,国内先后有多套装置因此酿成大祸。

4.3 再生清洗作用

真空脱水的作用是单纯脱水。碱塔除了脱水外,还有分解萃余液中双氧水,以及清洗工作液、再生其中的降解物,从而改善工作液物性等作用。

20世纪90年代,国内个别运行真空脱水的装置改用碱塔,其原因是没有碱塔的装置运行若干年后,逐渐发现系统运行较为困难,出现多种不正常现象,如,与同类装置比产能明显偏低,能耗物耗居高不下等。后来分析认为,由于长期没有碱液的清洗和再生作用,工作液中一些降解物富集,黏度、张力、相对密度等物性明显劣化,最终导致了以上现象。

今天看来,情况已大不一样。工作液物性的劣化,无疑与降解物有关。随着钯催化剂和氧化铝等原材料性能的不断改善,以及行业技术水平的提高,现今蒽醌降解的问题已得以根本缓解。不借助碱塔的再生作用,仅仅通过氧化铝的再生等手段稳定降解物含量在合理的范围内已成为可能。比如蒽醌单耗已由过去的1.0 kg/t(27.5%双氧水)降为现在的0.5 kg/t,产品总碳质量分数由过去的4×10-4以上降到现在的2×10-4左右,显示出降解物综合控制水平的大幅度提升。

事实上,国外几家著名双氧水公司如FMC等几十年来一直是无碱塔运行,并未出现国内曾有的现象。原因应归于他们的钯催化剂优良的选择性以及管理和操作人员良好的运行管理。据了解,国外无碱塔装置另有定期取出少量工作液体外碱液洗涤,可以有效清除碱溶性杂质,避免富集。也可以在线连上小碱塔,由于不需承担脱水功能,其通过量可以很小,比如总流量的5%,故不必担心带碱问题。

至于萃余液中双氧水的分解,理论和生产实践均表明,萃余液双氧水质量浓度低于0.15 g/L是安全的,无需专门分解去除其中的双氧水。

4.4 运行成本

表4是某10万t/a装置设有在线蒸碱系统的碱塔实际运行成本(固定资产投资约210万元)。

表4 碱塔运行成本(每吨27.5%双氧水)

真空脱水运行成本涉及到真空泵、低温水等电耗。

真空泵用于抽取蒸馏气和工作液释放的溶解气,将不凝气排至大气,形成真空。在管道设计合理、萃余液分离器气液分离良好、冷凝液温度低于5℃的情况下,10万t/a装置选用电机功率22 kW、最大抽气量520 m3/h的真空泵,可以满足需要。

脱除气的冷凝,先以廉价的循环水完成相变冷凝,并初步冷却,再由低温水深度冷却。设工作液的脱水率为1 kg/m3,脱除液中水、三甲苯、二甲苯的质量比为 1∶0.23∶0.04,蒸气温度为 50 ℃,如循环水先冷至35℃,再由低温水冷至5℃,已知水、三甲苯、二甲苯的比热分别为 4.17、1.25、1.20 kJ/(kg·℃),以10万t/a装置为例,循环工作液流量为540 m3/h,另计裕量1.2倍,则需要低温水的冷量:

(1×4.17+0.23×1.25+0.04×1.20)×(35-5)×540×1.2=87586.9 kJ/h

设冷水机组能效比为3.2,则冷水机组电机功率为:

87586.9/(3.2×3600)=7.6 kW

如果将循环水冷凝后的冷凝液先行分离后,低温水只冷凝35℃时的少量蒸气,所需冷量会更低。

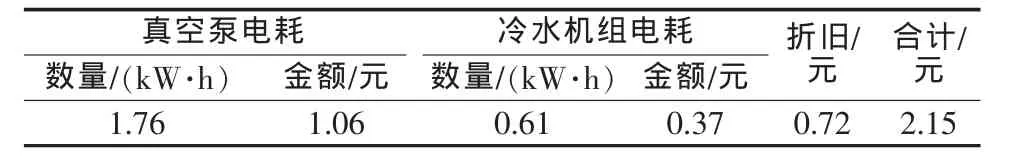

真空脱水的固定投资含闪蒸罐(含填料)、两台冷凝器、两台分离罐、冷水机组、真空泵等,合计约80万元。真空脱水运行成本估算见表5。

表5 真空脱水运行成本估算(每吨27.5%双氧水)

可见,真空脱水运行成本不到碱塔的20%,成本优势十分明显。

5 结语

双氧水生产中,工作液水分的脱除是一项重要的任务。真空脱水相比碱塔脱水,在成本、安全、效果等多方面具有优势。应当立足现有双氧水生产技术,积极推广应用真空脱水工艺,充分发挥其优势,并在实践中不断总结完善,更好地为装置生产服务。

[1]姚冬龄.蒽醌法生产过氧化氢工艺中活性氧化铝的应用[J].无机盐工业,2001, 33(5):16-18.

[2]何静媛,胡长诚.磷酸三辛酯在蒽醌法制双氧水工艺中的应用[J].黎明化工,1989(4):17-18,24.

[3]姚冬龄.中国过氧化氢五十年技术和生产发展及展望[J].无机盐工业,2011, 43(4):1-5.