几种电子设备密封失效原因分析及改进措施

吕 强

(中国电子科技集团公司第三十六研究所,嘉兴 314033)

引言

电子设备一般要求具有防潮湿、防霉菌、防盐雾(简称“三防”)能力。密封结构设计是将设备封闭在密封的外壳中,在其内部形成无腐蚀性的微气候环境,使设备完全不受水份、盐雾、灰尘及其他腐蚀性介质侵蚀,是电子设备防腐设计的一种常用方法[1]。不同的使用环境,如车载、室外、涉水等,密封性能要求各有不同,结构设计形式也多种多样,但都必须保证设备能顺利通过环境试验的考核。本文对三种电子设备在环境试验中出现密封失效的原因进行了分析,提出了改进措施,经试验验证措施有效。

1 车载设备

1.1 故障现象

某车载系统经过2年多时间的研制,顺利完成了各项性能指标测试,但在随后进行的交变湿热试验时,单机开机后液晶显示器不能正常工作。打开机箱发现机箱底板上有大量积水,液晶显示屏模块电路板外表有水汽覆盖。擦拭后再接通电源,显示屏开始有显示,但仍有抖动现象,屏幕上面有两条横线,两分钟后,显示屏变为黑屏,后经几次加电,一直无显示。

1.2 原因分析

该单机为型材拼装结构,上下两面采用封闭式盖板,盖板和机箱之间没有使用橡胶密封条,如图1所示。设备按GJB 150.9进行交变湿热试验,条件是:在2h内,温度由30℃上升至60℃,相对湿度为95%,保持6h,降温时间为8h,相对湿度保持在85%以上,温度降至30℃,保持8h,相对湿度为95%,要求进行10个周期,共计10天。

在升温阶段,由于热容原因,机箱表面温度低于周围空气温度,相对湿度为95%的气体遇到冷物体时,很快形成饱和气体并产生凝露[2]。机箱外表的凝露沿机箱缝隙渗透至内部,形成积水。在高温阶段,机箱内的积水产生蒸发,但由于气流不畅,水汽不容易排出。周而复始,形成积水。

1.3 改进措施和验证

采用加密封条阻止凝露渗透是一种解决方案,但是机箱和盖板都需要重新设计和加工,且一旦密封条老化失效,故障仍会复现。考虑到单机内部模块级部件均采用了防腐蚀性能较强的防锈铝材料,带元器件印制板及机箱内部所有表面均采用了“三防”漆涂覆的防护措施,具有较好的防护能力,且车载环境腐蚀气氛并非严重,因此,采取在机箱上下盖板增加透气孔的改进设计,如图2所示。这样的改进措施既有利于高温时内部水汽蒸发,不易形成积水,也有利于机箱在升温过程中,较快达到温度平衡,减少发生凝露的时间,结构返修的工作量也不大。改进后的设备在交变湿热试验后无积水产生,恢复到常温后单机工作正常。

从这个案例中,我们可以初步得出这样的结论:车载电子设备应尽可能采用空气通畅的结构,尽量避免“似密非密”的设计方式。

2 背负设备

2.1 故障现象

某野外背负设备样机研制已经顺利完成,但在小批量生产的浸渍试验时,发生批次性设备渗水故障,导致设备功能异常。浸渍试验条件按GJB 150.14,即:水下1m,浸渍时间2小时,如图3所示。

2.2 原因分析

该设备尺寸381mm×298mm×140mm,重量10Kg,热功耗216Kw。结构采用了全密封设计方案:框架为整体钎焊形式,左右侧板为散热器,发热器件直接安装在侧板内侧,以利于器件通过侧板以自然冷却方式进行散热,因为在浸渍条件下不可能使用风机进行冷却。发热器件安装螺钉采用硅橡胶进行密封,上下盖板采用硅橡胶密封条进行密封。该设备的生产流程是:整机装配→调试→环境试验→验收。

检查后发现,问题主要出现在安装螺孔的密封性上。在调试阶段中,调试人员对安装在侧板的器件进行过拆卸,调试性能参数。但在调试后,未返回整机装配部门进行重新补胶,导致螺纹密封受到破坏,水从破坏处渗透到机箱内。

2.3 改进措施和验证

对安装螺纹进行重新补胶后,渗水问题得到了解决。为使问题得到彻底解决,同时也便于设备今后维修,将通孔螺纹改为盲孔螺纹。即在侧板外侧和前面板内侧增加4-6mm高的凸台,将侧板上功放器件的安装螺孔、前面板接插件安装螺孔由原来的螺纹通孔改成凸台形式的螺孔盲孔,提高了设备的可维修性。在随后的浸渍试验中,未再出现渗水现象。

通过该问题,有两方面值得注意:1)水密机箱上的安装螺纹应采用盲孔方式,便于调试和维修。2)浸渍试验前,应事先对密封机箱进行气密性检查,避免因密封失效带来损失。

3 天线有源盒

3.1 故障现象

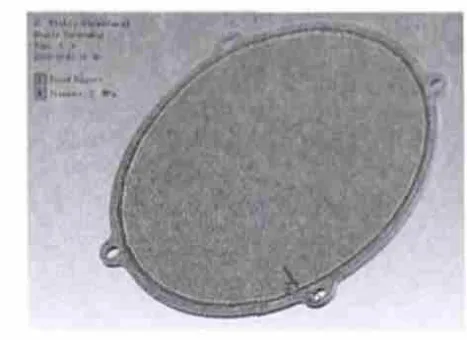

某天线在外场联试阶段后期,发现天线指标出现异常,检查后发现有源盒内有较多积水,元器件发生了严重腐蚀,如图4所示。

图1 样机外形(去盖板后)

图2 改进后的盖板

图3 背负设备浸渍试验

图4 天线有源盒腐蚀后的外观

3.2 原因分析

外场试验时间在4~5月份,江南雨水多,空气湿度大,昼夜温差明显。该天线有源盒为上、中、下三个独立腔体,垂直叠加安装,每个腔体上下两面均有密封圈和盖板,对外接插件安装螺钉均采用盲孔形式。盒体进水唯一的可能就是盖板与盒体之间的密封失效,雨水和凝露从缝隙处渗透到盒体中,不能自然蒸发,周而复始,形成积水。

该密封圈规格为线径ø3.55mm,内直径ø145mm,邵氏硬度70。盖板材料为LY-CZ铝合金,厚度3mm,直径ø160mm,紧固螺钉为M6,数量4个。

平面固定密封时,橡胶O型密封压缩量一般取15%~35%[3]。当压缩量为15%时,邵氏硬度70的橡胶密封圈产生的最大接触压力为2MPa[4]。为校核该天线有源盒的密封性能,用Ansys workbanch软件对盖板进行力学分析,边界条件是:安装孔为固定约束,密封圈接触面压力载荷为2MPa,如图5所示。得到盖板的最大变形量为0.71mm,如图6所示。而盖板实测变形量约为0.2mm,这说明盖板接触压力并没有达到2MPa,因此可以判断,此盖板未达到良好的密封效果。

3.3 改进措施和验证

从上述分析得知,密封失效的主要原因是盖板对橡胶密封圈的压紧力不够。解决措施有3种方式:①增加紧固螺钉数量;②增加盖板厚度;③更换盖板材料。为此,对8个螺钉、6mm厚度及钢板分别进行了仿真分析,重量和最大变形量的结果如表1所示。增加螺钉的效果最佳,但是,原腔体无法使用,需要重新设计和加工;增加盖板厚度效果次之,只需重做盖板;改成钢板,重量增加最大,效果没有增加厚度好。综合上述因素,采用增加厚度的方式,并通过了验证试验。

图5 盖板力载荷

图6 盖板变形云图

表1 不同改进措施效果比对

使用O型橡胶密封圈时,压缩量的校核是非常重要的,它决定了密封效果的好坏。但由于通常不用考虑电子设备内部工作压强,因此,校核工作往往容易被忽略。以盖板理论变形和实际变形的比较来判断橡胶压缩量是否满足要求是一种可行的方法。

4 结束语

电子设备密封的主要目的是隔绝外界腐蚀环境,保护内部电路,使其在特定的环境下能长期可靠工作。使用的环境不同,其密封要求也是不同的。结构设计中,应综合考虑散热、抗力学、“三防”、制造成本、制造工艺及维修性等方面的因素,采取有针对性的措施,才能起到事半功倍的效果。

[1] 邱成悌等. 电子设备结构设计原理[M]. 南京:东南大学出版社,2005:437-440.

[2] 许建照等. 湿度、露点和干燥度[J].电子机械工程,2009,25(5):25-27.

[3] 任金茹. O形密封圈与密封槽设计特点[J]. 红旗技术, 1995.3:5-11.

[4] 刘健等. 橡胶O形密封圈最大接触压力数值分析[J]. 润滑与密封,2010,35(1):41-44.