气相防锈剂在牵引电机制造过程中的应用

马广强,毛晓军,郭四洲,阮红梅

(1.南车株洲电机有限公司,株洲 412001;2.中国电器科学研究院有限公司工业产品环境适应性国家重点实验室,广州 510663)

前言

电机生产制造过程中,机座铁心、硅钢片切口及加工零配件常因放置时间较长或保护不当而易生锈,尤其是在梅雨季节更为严重。生锈后,除锈难、耗时长;硅钢片一般堆叠放置,采用传统方式防锈劳动强度大、存在死角,机座等大型结构复杂件也存在同样问题;另外硅钢片等材料后续还需要进行表面涂漆等工艺,为保证油漆的效果,防锈剂应具备如下性能要求[1,2]:

1)防锈防腐蚀要求:必须有良好的防锈性能,在电机的制造过程中,能有效地防止零配件生锈。

2)水置换性要求:根据我公司以往情况,在梅雨等潮湿季节工件锈蚀严重,因此对防锈剂的水置换性提出了很高的要求。当带有防锈剂的金属表面上有水分时,防锈剂能将水从金属表面排除而形成一层保护膜,能在高湿环境中有效保护工件不被腐蚀[3]。

3)工艺适应性及可清洁性要求:考虑到后续的涂漆工艺,防锈剂在清洗后(能达到免清洗更好)必须保证不影响下道工序的实施,不对油漆的喷涂产生影响。

4)可操作性要求:目前公司防锈工艺有雾化喷涂和人工涂刷,为适应工艺要求,防锈剂的使用应可喷涂、可涂刷,或更简便,以降低人工成本,提高工作效率。

5)通用性要求:能适用于不同产品、不同状态下的防锈。

针对上述问题及要求,项目组经过调研得知,目前气相防锈方法较适合[4,5]。因此本文将通过防锈性能试验(湿热试验)、防锈理化性能试验、实际产品验证试验研究了可剥离塑胶气雾剂(Y1)、气相防锈粉(Y2)、快干型防锈油(F1)、气相防锈剂(F2)四种气相防锈剂对牵引电机产品材料的防锈效果。为牵引电机产品工序过程中的防锈寻找出合适的气相防锈剂。

1 实验部分

1.1 实验材料

根据实际情况,试验采用尺寸规格为120mm×50mm×0.5mm的牵引电机用硅钢片,并用特殊抛光技术进行表面抛光处理(去除涂层),模拟切口状态。各试验样片具体处理要求如下:

1)防锈性能试验试片

取硅钢片试片15片,在左上角打钢印编号(1-15号)。将其按表1方式分组并处理,防锈剂的用量及使用方式按照厂家要求执行。

2)防锈理化性能试片

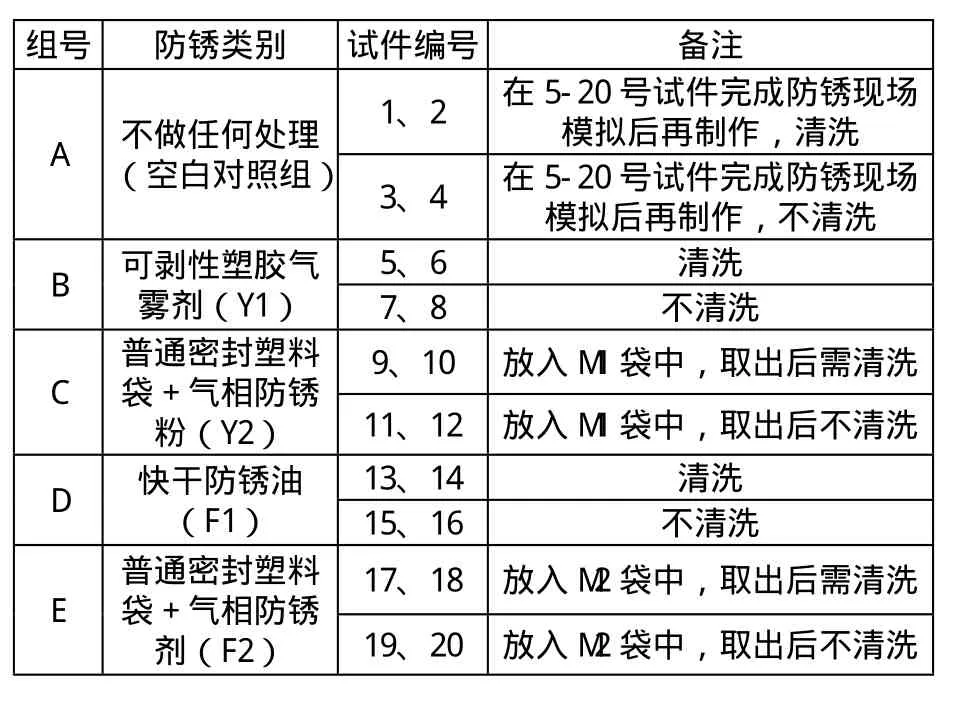

表1 防锈性能实验试样编号

表2 理化性能实验试件编号

取硅钢片试片20片,在左下角打钢印编号(1-20号),将其按表2分组并处理,其中编号为1-4号试件先不进行抛光处理,5-20号试件表面抛光处理。防锈剂的用量及使用方式按 照要求执行。

1.2 实验方法

目前,对气相防锈材料防锈性能的评价主要依据试验室加速试验,如静态(动态)气相缓蚀能力试验、湿热试验等[6]。为达到对防锈剂的特殊要求,项目组将从以下几个角度着手对气相防锈剂进行验证研究:

1)防锈性能试验——研究气相防锈剂的防锈防腐蚀性能和水置换性;

2)防锈理化性能试验——研究气相防锈剂的工艺适应性及可洗性;

3)应用验证——验证气相防锈剂的实际效果。

1.2.1 防锈性能试验

对于地处夏季湿热的环境特点,零配件在工序间存放过程中并未经历海盐粒子等较为苛刻的腐蚀环境。因此,参考标准GB/T 2423.3-2006《电工电子产品基本环境试验规程试验Ca:恒定湿热试验方法》进行湿热试验,步骤如下:

1)将表1中的5组试件放入湿热加速炉进行湿热试验,试验条件:温度:40℃,湿度:98%;

2)定期对硅钢片试件生锈情况进行对比记录;

3)记录各组开始生锈时间;若均无生锈现象,则继续进行试验,直至出现锈蚀为止;

4)比较各组锈蚀程度,判定其防锈性能。

1.2.2 防锈理化性能试验

为使防锈成分充分挥发,使得其在产品表面形成保护膜,同时模拟实际生产中平均存放时间,将表2中的试件在现场环境下放置10天。将1-20号试件按照表2中备注要求分别进行处理后,依照喷涂工艺的相关要求对各试样依次喷涂环氧云母底漆(RAL3012)、面漆RAL7022,待漆膜完全稳定后,再对其进行漆膜厚度及漆膜附着力检测。

2 结果与讨论

2.1 四种气相防锈剂对牵引电机硅钢片的防锈性能

图1显示了湿热试验前各组试件的表面形貌,其中A组在试验开始10小时出现锈点。

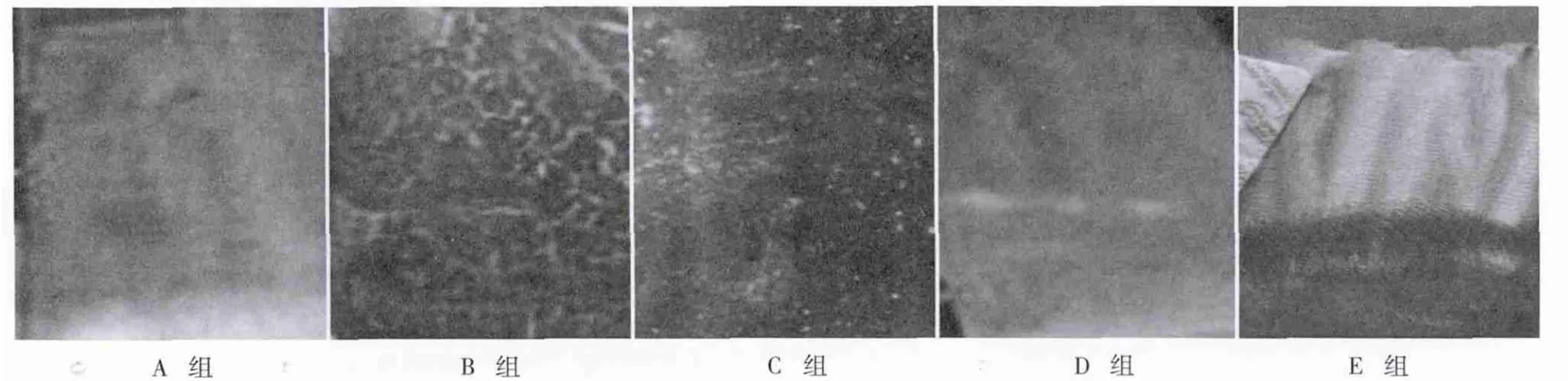

图2显示了湿热试验进行48h后的各组试件的表面形貌,与图1 湿热试验前的表面形貌相比,明显可以看出A组出现变色,B组 表面的防锈膜出现龟裂,C组气相表面出现大量的白色点,这可能是因为实验过程B组并非完全密封,会有水汽进入,水汽使得气相防锈粉凝结。D组和E组均未发生明显的变化。

图1 湿热试验前的各组试件的表面形貌

图2 湿热试验进行48h后的各组试件的表面形貌

图3 湿热试验进行15d各组试件的表面形貌

随着湿热试验时间的延长,五组试样各自表现出来的差异更加明显,湿热试验进行104h(4d左右)后,A组出现明显的锈蚀点,B组防锈膜颜色加深,变成棕褐色,C组由原来的大量小白点,转变成大区域的白色,可能是随着湿热试验进行的时间延长,试验接触的水汽越大,表面气相防锈粉吸潮更严重引起的。D组出现轻微变色,无其他明显变化,E组仍未出现明显的变化。

湿热试验进行15d后,各组试样表面形貌如图3所示。A组试样表面出现大量的锈蚀点,B组防锈膜颜色未发生明显变化,去除防锈膜后发现硅钢片未出现锈迹,C组气相防锈粉吸潮现象更加严重。D组出现少量锈蚀点,这可能与试验前处理防锈油涂抹不均匀,出现部分漏涂点有关,E组出现轻微的变色,这可能是因为实验过程E组并非完全密封,会有水汽进入,随着湿热试验进行的时间延长,水汽聚集越多 成为明水,明水使得E组试样表面气相防锈剂膜变色。

表3 湿热试验结果及分析

将五组不同处理方式下的硅钢片进行湿热试验15天,结果表明不同的气相防锈剂的防锈效果不同,防锈机理也各不相同,现将五组试样的湿热试验结果及分析总结表3所示。

试件在无任何防锈措施的情况下,很快出现锈蚀现象。根据以上试验数据,仅从防锈性能比较,从高到低依次为Y1/F2 、F1、Y2,其中Y1因可操作性差,不建议使用;Y2不可长时间与明水接触,适用于短期防锈的产品;F1适用于中期防锈的产品,在涂刷时应注意涂抹均匀,不可漏涂;而F2配合密封袋的使用,适用于长期防锈的产品。

2.2 四种气相防锈剂对牵引电机硅钢片的防锈理化性能

根据防锈理化性能试验要求对各组试样进行处理后,取各组中未清洗试件(No3、7、11、15、19)进行漆膜附着力测试,测试后试样表明形貌如图4所示。

漆膜附着力测试结果如表4所示。按国标GB/T 9286-1988相关规定,漆膜附着力在前三级的为合格。C、D、E组试件通过相应的防锈处理后,均在现场环境放置超过10天,且表面带有部分异物未清洗,但直接做漆膜测试,结果均合格。依据此结果,各组中防锈后经过清洗干净的试件不需再进行理化试验,从该验 证试验可知,C、D、E组试件经过相应的气相防锈后,无论是否清洗,对产品后续工序的漆膜厚度、附着力无影响。

图4 附着力检测

表4 附着力测试结果

说明:A组为新试件,直接涂漆后,漆膜附着力最好。B组中防锈后未清洗试件几乎无漆膜附着力(B组气雾剂需要撕掉涂层,试验过程中,涂层难以完整撕掉,有较多残留影响油漆效果);C、D、E组中防锈后未清洗试件,直接涂漆后,漆膜附着力均在前三级(0、1、2)。

2.3 气相防锈剂F2对牵引电机制造过程中易生锈工序的防锈效果

通过前面两项试验,可以发现气相防锈剂F2对牵引电机产品材料有着较好的防锈效果,为了进一步验证其对实际产品防锈性能,我们对现场工序进行梳理,有针对性的对易生锈工序进行研究验证,从而寻找出合适的防锈剂产品,完善我公司的防锈方案。

电机硅钢片原材料切口等部位容易锈蚀。我公司自制件及外购成品均未作相关防护,导致部分产品成批生锈报废,给公司造成了不必要的损失。如今在硅钢片防尘包装的基础上添加气相防锈剂(F2)对其进行防锈,可以很好的解决问题。

工装、模具长期不使用时表面漆破损处或不能油漆的地方常会发生锈蚀,影响使用效果,因此需采取相应的防护措施。传统黄油防锈,劳动强度大,且再次使用时需清洗。现采用普通防水防尘塑料袋包装并放置气相防锈剂(F2),效果显著。

我公司厂区环境特点主要为夏季湿热,对于梅雨季节或需较长时间防锈的电机大型配件及成品,传统的防锈剂方法远不能满足要求,现用普通防水防尘塑料袋密封并放置气相防锈剂(F2),防锈期超过200多天,效果显著。

3 结论

本文采用防锈性能试验、防锈理化性能试验对四种防锈剂的防锈效果进行相关测试,并对气相防锈剂F2在电机产品实际应用中的防锈效果进行了验证,得出如下结论:

1)气相防锈剂(F2)的防锈效果最好,配合密封袋的使用,操作方便,无需清洗表面残留防锈剂,理化性能满足要求,在高湿环境下防锈效果尤为突出,适用于防锈要求在半年以上的长期防锈产品。

2)快干防锈油(F1)的防锈效果次之,防锈后也可不清洗,理化性能满足要求,但在涂刷时应注意涂抹均匀,不可漏涂,适用于中短期防锈的产品(3个月以内)。

3)气相防锈粉(Y2)的防锈效果最短,配合密封袋的使用,操作方便,无需清洗表面残留防锈剂,理化性能满足要求,但由于粉剂不可长时间与明水接触,因此,适用于短期防锈的产品(如防锈期低于30天以内)。

4)可剥离塑胶气雾剂(Y1)虽然防锈效果好,但因理化性能差,且防锈后操作不便,不建议使用。

[1] 薛卫国, 徐宁.我国防锈油的现状[J].润滑油与燃料, 2006, 16(2):11-14.

[2] 李晶,郭开智,雷永豪.浅析金属零件的锈蚀与防锈[J].科技向导,2011,(03):170-172.

[3] 毛晓军,冯皓等. 牵引电机转子制作过程中转轴表面腐蚀原因分析[J].环境技术, 2011(06):9-11.

[4] 熊小勇. 复合型气相防锈母粒的研制[J].塑料科技, 2011(02):70-72.

[5] 张大全,陈雪,朱瑞佳等. 蒙脱土改性气相缓蚀剂的制备及性能研究[J].材料保护, 2008,41(02):57-59.

[6] 天华化工机械及自动化研究设计院. 腐蚀与防护手册[M]. 北京:化学工业出版社, 1967: 30-31.