U型管高压给水加热器有限元分析

张志刚

(上海交通大学,上海200240)

0 引言

某1 000MW超超临界机组所配置的U型管、卧式、单列高压给水加热器(以下简为高加),是国内首次研制的百万千瓦级单列高加。与同等级机组的双列高加相比,单列高加设计尺寸更大,管板结构特别厚重。与双列高加相比,在同等的特殊运行工况下,会使管板承受更大的热应力及热负荷冲击。半球形水室封头与管板连接处是运行工况变化而产生应力冲击最恶劣的地方,随着机组参数变化以及单列高加的流量增加,这些薄弱环节必须严格把关,确保安全。

本文应用PATRAN/NASTRAN有限元分析软件,对高加管板上呈正三角排布的换热管所围成的管板单元进行温度场分析。同时,对高加半球形水室进行汽轮机调节阀全开(VWO)工况下的稳态温度场和应力场分析,并进行强度校核。

1 高加结构特点及主要参数

1.1 高加结构尺寸

A6、A7、A8高加管板水室结构和几何尺寸完全相同,水室锻件壁厚为220mm,球面内半径为1 300mm。管板外径为3 040mm,管板厚度680mm,管板和水室球壳间均匀过渡,过渡半径为120mm。

管板上换热管按中心距21mm正三角形排列,管子外径16mm,壁厚2.5mm。管板厚度/孔心距=680/21=32.38>2,属于“厚管板”。因此,其当量弹性模量与管板厚度无关。管板的孔间带效率为0.23,等效弹性系数为0.3,当量泊松比为0.41,强度削弱系数为0.4。

A6高加筒体为外径2 910mm、壁厚55mm、筒体轴心与管板轴心同心的圆柱筒。A7高加筒体为外径2 830mm、壁厚90mm、筒体轴心相对于管板轴心下移65mm的圆柱筒。A8高加筒体为外径2 730mm、壁厚115mm、筒体轴心与管板轴心同心的圆柱筒。

1.2 高加各部位的材料属性

高加各部位的材料属性如表1所示。

表1 高加材料属性

2 换热管管间温度场分析

高加管板的换热管按正三角形排列,换热管在管板上所围成的区域如图1所示。取管子所围区域的1/6作为计算区域,如图2所示。单元划分时,采用四面体单元Tet-4,网格划分后的节点总数为8 999个,单元总数为47 372个。

图1 换热管所围成的区域

图2 有限元计算区域

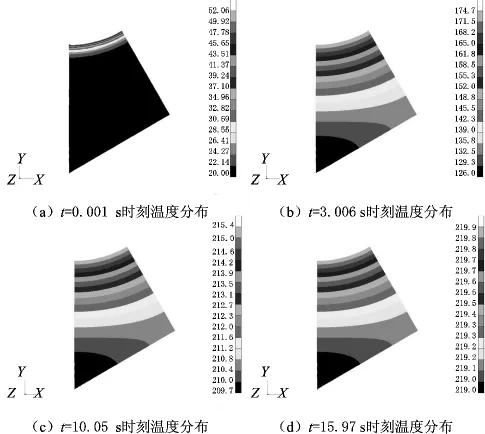

有限元模型上施加的边界条件:管内水与管壁之间为对流换热。高加进水温度220℃,水管内壁对流换热系数15 500W/(m2· ℃),管板初始温度20℃。采用瞬态分析,取计算时间为15s,时间步长为1s。经计算,管壁和管板的温度变化情况如图3所示。

图3 不同时刻管板单元的温度场分布

从图3可以看出在管子中注入热水后管板的温度变化情况。在16s的时间内基本达到温度平衡,因此可以认为布管区的管板能够在短时间内达到温度平衡,注水产生的热应力对管板布管区的影响较小。

3 高加VWO工况的稳态温度场和应力场分析

3.1 有限元模型的建立

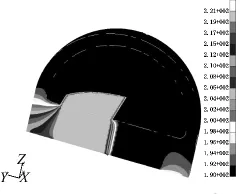

如图4所示,取A6高加垂直剖分的一半作为计算区域,采用四面体单元Tet-4,有限元模型建立完成后的节点总数为44 838个,单元总数为239 529个。

图4 高加水室正面网格图

3.2 VWO工况下稳态温度场和应力场分析

高加进水温度191.2℃,出水温度220.8℃,进水设计压力39MPa,抽汽压力2.353MPa。

采用稳态分析,分别得到高加的温度场和应力场分布,如图5、图6所示。

图5 A6高加VWO工况温度分布

图6 A6高加VWO工况热应力+压力应力分布

通过计算,得到最大热应力为44.2MPa,最大压力应力为269MPa,同时考虑温度、压力和重力作用时的最大综合应力为273MPa。这些应力最大值都发生在管板上非布管区的管板与水室的过渡段内表面。

3.3 高加的强度考核

采用等效线性化方法,利用合力等效和合力矩等效原理,将有限元法计算结果近似分解成薄膜应力和弯应力,分别求出一次总体薄膜应力Pm、一次弯曲应力Pb、一次局部薄膜应力Pl和二次应力Q。根据应力分类的强度校核方法,在给定最小许用应力Sm的条件下,用如下准则进行许用应力考核[1]:(1)一次总体薄膜应力强度Pm≤KSm;(2)一次局部薄膜应力强度Pl≤1.5 KSm;(3)一次薄膜加一次弯曲应力强度Pl+Pb≤1.5 KSm;(4)一次加二次应力强度Pl+Pb+Q≤3Sm(K 为载荷组合系数,这里取1)。

采用上述方法,分别求出一次总体薄膜应力Pm=96.9MPa;一次弯曲应力Pb=120.85MPa;一次局部薄膜应力Pl=96.9MPa;二次应力Q=44.2MPa。根据应力分类的强度校核方法,在给定最小许用应力Sm=163MPa的条件下,用如下准则进行许用应力考核:(1)Pm=96.9MPa<KSm=163MPa;(2)Pl=96.9MPa<1.5 KSm=244.5MPa;(3)Pl+Pb=217.75MPa<1.5 KSm=244.5MPa;(4)Pl+Pb+Q=261.95MPa<3Sm=489MPa。

在管板布管区,计算的最大热应力为15.1MPa,最大压力应力为93.3MPa,同时考虑温度、压力和重力作用时的最大综合应力为96.9MPa。这些应力最大值都发生在管板布管区内。

同样采用等效线性化方法,将计算结果近似分解成薄膜应力和弯应力,分别求出一次总体薄膜应力Pm=41.97MPa;一次弯应力Pb=22MPa;一次局部薄膜应力Pl=41.97MPa;二次应力Q=41.97MPa。根据应力分类的强度校核方法,在给定最小许用应力Sm=65.2MPa的条件下,用如下准则进行许用应力考核:(1)Pm=41.97MPa<KSm=65.2MPa;(2)Pl=41.97MPa<1.5 KSm=97.8MPa;(3)Pl+Pb=63.97MPa<1.5 KSm=97.8MPa;(4)Pl+Pb+Q=105.94MPa<3Sm=195.6MPa。

根据上述应力校核结果,A6高加管板设计满足应力考核条件,是安全的。由于在管板的布管区主要承受水室的压力应力,温度应力相对较小,而A6的水室压力最大,因此在A6布管区满足强度要求后,A7、A8的布管区应力必然满足强度要求,故不必进行校核。

用同样的方法对A7、A8高加进行分析,为节省篇幅,这里不再赘述。最终的强度评定结果如表2所示。

表2 强度评定结果 单位:MPa

4 结论

(1)在VWO工况下,3个高加的压力应力相差不大,因为给水压力相等,抽汽压力相差也较小。(2)A7的热应力较其他2个高加的热应力明显增大,其原因是A7的给水进、出口温度相差达到57℃,而A6只有29℃,A8只有20℃。(3)通过强度校核,可知3个高加在最危险的VWO工况下都是安全的。

[1]李建国,寿比南.JB4732—1995《钢制压力容器——分析设计标准》综述[J].压力容器,1995(4)