矿井原煤生产分装分运技术改造

卢志强

(淮北矿业股份有限公司临涣煤矿,安徽 淮北235136)

0 引言

随着市场经济的不断发展,煤炭生产也必须紧跟市场的变化,生产市场需要的产品,创造最大经济效益。临涣煤矿设计生产能力180万t/a,1985年投产,2009年核定生产能力300万t/a,生产原煤品种分为2种,以采区划分,Ⅰ3、Ⅰ4、Ⅰ6、Ⅱ2采区为主焦煤,Ⅰ9、Ⅰ11、Ⅰ13采区为焦肥煤;即Ⅰ3采区及西部采区为焦煤,其余东部采区为焦肥煤。生产的原煤全部进入选煤厂配洗焦煤,为了充分发挥主焦煤优势,使产出效益最大化,主焦煤、焦肥煤必须分别运输。

主井安设2套提升系统,分别为南勾、北勾,其中南勾产能160万t/a,双箕斗提升,箕斗容量12t;北勾产能160万t/a,双箕斗提升,箕斗容量8t;运行方式为南勾提矸、北勾提煤。

1 改造原因

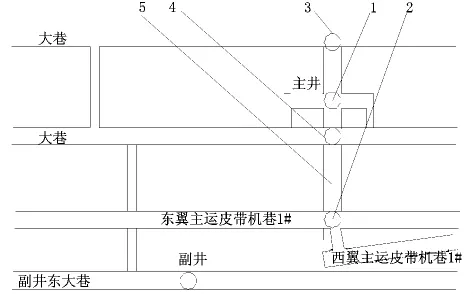

(1)矿井东翼包括Ⅰ3、Ⅰ9、Ⅰ11、Ⅰ13 4个采区,其中Ⅰ3采区为主焦煤,Ⅰ9、Ⅰ11、Ⅰ13 3个采区为焦肥煤,东翼4个采区生产的原煤都要经过东翼主运胶带输送机运至主井装载煤仓。矿井西翼有Ⅰ4、Ⅰ6、Ⅱ2 3个采区,生产的原煤均为主焦煤,经西翼主运胶带输送机运至主井装载煤仓。如图1所示,井下东、西翼原煤经过主运胶带输送机都运输至主井北勾2#煤仓,东翼原煤中主焦煤、焦肥煤无法分离,矿井东、西翼采区生产的原煤也无法做到不同品种分离,主焦煤、焦肥煤无法在井下分开。

图1 井底车场布置

(2)主焦煤、焦肥煤混合,原煤运至选煤厂无法配洗精煤,市场需要主焦煤,而且其价格比焦肥煤高一倍以上,主焦煤、焦肥煤不能分离,产品就无法适应市场的需求,从而会对精煤洗选造成较大的经济损失。

(3)井底南勾煤仓上口安设有翻车机1套,用于卸载矿井岩巷掘进生产的矸石,主井南勾仅用于提升运输矿井矸石之用,矿井年产矸石量70万t,主井南勾提升能力没有得到充分发挥,无形中造成设备资源浪费。

(4)井底北勾1#煤仓上口安设翻矸机1套,用于卸载矿井散煤,并由主井北勾提升。主井井底装载系统南勾、北勾相对独立,如图1所示,装载系统有3个煤仓,完全具备主焦煤、焦肥煤、矸石分仓储运、分仓装载的条件。

(5)地面南、北勾提升均有相对独立的胶带输送机运输系统与地面储存煤仓,也具备主焦煤、焦肥煤分装分运的条件。运输系统装备齐全,运输设备资源也没有得到充分利用。

综上所述,现在的运输方式不仅无法实现原煤按品种进行分装分运,带来较大经济损失;同时运输设备资源也没有充分利用起来,极大地限制了矿井的生产能力。因此,很有必要实施技术改造,完成原煤分装,同时释放矿井运输能力,为矿井实现高产高效生产奠定基础。

2 技术改造方案

2.1 矿建工程技术改造方案

为充分利用现有运输系统解决上述问题,如图2所示:从东翼1#主运皮带机巷至南勾煤仓新做一东翼分煤皮带机巷,西翼1#主运皮带机巷至南勾煤仓新做一西翼分煤皮带机巷。

图2 井底车场改造

2.2 机电装备工程技术改造方案

(1)在新建的东、西翼分煤皮带机巷内分别安装胶带输送机1部及相应的电控系统。

(2)原煤东、西翼主运胶带输送机转载问题是本次技术改造的关键,在主运胶带输送机与分煤胶带输送机交叉处实施不分断主运胶带输送机方式直接转载。采取的技术方案是在主运胶带输送机上安装犁式卸料器,用于改变原煤流向,主运胶带输送机仍保持原运行方式。

由犁式卸料器把原煤从东翼或西翼胶带输送机分流至南勾煤仓,由主井南勾提升;这样就把东翼主焦煤和焦肥煤分开运输,东西翼不同品种的煤也分开运输。

(3)北勾1#煤仓替代原南勾煤仓,改为矸石仓使用,用于翻卸运输矸石。原主井南勾提矸改为主井北勾分时提矸。

3 技术改造特点

(1)充分利用矿井现有运输系统,井底仅仅增加150m巷道工程、增设2部胶带输送机、2台犁式卸料器,施工简洁、投资少、见效快。

(2)在井下实现主焦煤、焦肥煤分装分运,矿井产品能适应市场需求,既提高了经济效益,也提高了企业在市场中的竞争优势。

(3)实现主井分时提矸、提煤,主井提升运输能力得到释放,提高了矿井生产效率。

(4)矿井现有资源、设备得到充分利用,提高了设备利用效率。

4 经济与社会效益

矿井于2013年5月实施分装分运技术改造以来,系统运行正常,效果良好,得到了上级领导与专家的一致好评。

(1)分装分运后,每吨主焦煤可提高收入60元。矿井年产主焦煤150万t,每年就可创经济效益150×60=9 000万元,经济效益极高。

(2)改造后,矿井运输系统更合理,充分利用现有的设备、设施,使现有设备发挥最大功效,具有较好的经济与社会效益。

[1]任荷,来五星,吴波,等.煤矿井下运输管理系统[J].计算机系统应用,2011(5)

[2]张荣立,何国维,李铎.采矿工程设计手册[M].煤炭工业出版社,2005