浅析导流板与蝶阀对中低压连通管内流场的影响

冯国强 丁 雨

(北京全四维动力科技有限公司,北京100085)

0 引言

具有发电和供热功能的大型热电联供汽轮机组目前得到了越来越广泛的应用。供热抽汽调节可分为外部调节和内部调节,外部调节手段一般是从汽轮机各抽汽口或管道上引出蒸汽,通过外部加装减温减压装置等调节设备,满足抽汽要求。此种方式调节范围有限,且往往效率不高。内部调节是通过旋转隔板或阀门等设备,使抽出的蒸汽满足抽汽要求。此方式效率较高,调整范围也比较大[1]。

本文的研究对象为引进型四缸四排汽亚临界600MW机组的中低压连通管。该机组拟进行中低压连通管抽汽供热改造,在中低压连通管上打孔抽汽,并加装调节蝶阀。双流中压缸的排汽经过中低压连通管和调节蝶阀进入低压缸,蒸汽在连通管中流动至少经历一次混合、一次分流、两次90°角折转和蝶阀的节流作用,必将伴随一定的压力损失[2-5]。为避免中压缸两根排汽管道内的蒸汽在混合时引起较大的流动损失,并避免两低压缸进汽流量偏差过大,在原中低压连通管内设置有一定厚度的圆弧形导流板;同时为满足供热抽汽要求,将在中压缸两排汽管道内蒸汽混合后的区域内设置蝶阀,该蝶阀装置可能会对中压缸和低压缸的蒸汽参数造成影响进而影响机组的运行。为此,本文针对加装蝶阀前后连通管内蒸汽流动情况进行了详细分析,通过变化连通管进排汽管道的蒸汽参数模拟抽汽工况,对在不同开度下蝶阀对中压缸排汽和低压缸进汽蒸汽参数的影响作了对比研究。

1 几何模型和网格

1.1 几何模型

该机组为四缸四排汽,双流中压缸排汽经连通管汇集通入两个双流低压缸。机组布置示意图如图1所示,其中虚线内为本文所研究的区域。

图1 机组布置示意图

中压缸排汽和低压缸进汽部分的管道内径均为Φ1=1 200mm,汇合后蒸汽管道内径为Φ2=1 700mm,管道折转处为圆弧过渡;圆弧形导流板位于接近于管道中心处,厚度取为10mm;调节蝶阀靠近蒸汽排汽管道位置,直径为1 600mm。为了能够避免人为设置边界条件掩盖了对中排两侧的影响,中压缸排汽管道作适当的延伸并汇于一根椭圆管,该处设置统一进口条件,而低压缸进汽处的管道也作相应的延伸以保证管道出口前的蒸汽平稳流动。为研究方便,本文简化了调节蝶阀的几何模型,用简单的圆形板代替构造复杂的蝶阀,并忽略了膨胀节、法兰等零件对管道汽流的影响。图2为连通管和蝶阀几何模型示意图。

图2 连通管和蝶阀几何模型示意图

1.2 网格设置

计算网格采用全六面体非结构网格。无蝶阀时网格总数约为68万,最小正交性为24°,最大长宽比231,最大延展比为3.2。

蝶阀开度为85°时网格总数约为96万,最小正交性为7.8°,最大长宽比231,最大延展比为3.2。

蝶阀开度为45°时网格总数约为92万,最小正交性为8.1°,最大长宽比231,最大延展比为3.2。

第一层网格距离壁面1E-5m,保证较好的壁面附近流场模拟。无蝶阀时壁面网格分布如图3所示。

图3 无蝶阀连通管网格分布

2 计算方法

采用计算流体软件对不同几何模型进行计算分析。该软件采用时间相关法求解雷诺平均N-S方程。空间离散选用二阶精度的中心离散格式,时间离散选用四阶精度格式。计算残差收敛到-3或-4的量阶。湍流模型采用S-A一方程湍流模型,可以很好地保证模拟计算结果的鲁棒性和准确性。

3 边界条件

边界条件设置根据机组热平衡计算结果按不同工况分别给定。进口边界给定蒸汽流量,出口边界给定压力。边界示意图如图4所示。

图4 边界示意图

无蝶阀时:进口流量153.5kg/s,出口压力271 654Pa。

蝶阀开度为85°时:进口流量140kg/s,出口压力270 000Pa。

蝶阀开度为45°时:进口流量76kg/s,出口压力152 000Pa。

4 结果分析

4.1 蒸汽流量

进排汽参数选取截面为中低压缸进排汽的实际位置,如图4中黑色线所示,中压缸排汽管道和低压缸进汽管道的蒸汽流量变化如表1所示。

表1 连通管内的蒸汽流量对比 单位:%

从表1可以看出,有无蝶阀及蝶阀开度不同的情况下,中压缸两排汽管道的静压和蒸汽流量变化很小,即蝶阀几乎不会影响中压缸内的蒸汽参数。而对于低压缸两进汽管道,当没有蝶阀时,其流量稍有变化;当蝶阀开度为85°时,几乎与导流板平行的蝶阀对蒸汽阻碍作用较小,对低压缸进汽参数影响也可以忽略,但是整体上连通管进排汽管道的参数变化要稍小于无蝶阀情况,可见蝶阀转动一定角度后,汽流通过面积为非对称分布,使得低压缸两根进汽管道的参数不可避免地发生变化;当蝶阀开度变化到45°时,蝶阀几乎充满整个管道,严重阻碍汽流的流动,也使得低压缸两进汽管道的蒸汽参数变化明显。低压缸进汽量的变化对机组的经济性和安全性会有一定影响,需要通过一定的措施来减少这种差异。

4.2 压力损失系数

压力损失计算公式为:

式中,Ptin、Ptout分别为管道进口和出口总压(Pa);ρ为管道进口蒸汽密度(kg/m3);vin为管道进口蒸汽流速(m/s)。

有无蝶阀及蝶阀不同开度下压力损失如表2所示。从表2可以看出,无蝶阀时,蒸汽仅受90°弯角的影响,总压损失系数较小,这也肯定了圆弧形导流板的导流作用;设置蝶阀后,受蝶阀的阻碍,连通管的压力损失逐渐增加,且随着蝶阀开度的加大压力损失增加明显。

表2 压力损失系数

4.3 流场分析

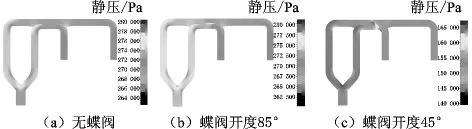

从图5和图6中的中截面压力分布可以看出,无蝶阀时静压逐渐降低,在距离汽流进口较近的低压缸进口管道处压力最低,且两进口管道压力差别极小;增加蝶阀后,截面上压力急剧下降,连通管内压力下降的趋势明显高于不加蝶阀情况,也使得此时的压力损失增加。

图5 中截面静压分布

图6 中截面总压分布

蒸汽流入中压缸两排汽管道后,在两根管道内流动逐渐趋于平稳;在连通管两个90°弯管附近,从弯管内侧往弯管外侧压力逐步增大,这与弯道汽流受离心力的影响有关[6-7]。导流板A附近压力平滑过渡,可见其圆弧形状可以很好地保证汽流顺畅流动,降低了中压缸两股蒸汽混合时对汽流冲撞造成振动的可能,也减少了连通管的压力损失;当蝶阀开度较小时,蝶阀类似于延长的导流板,对汽流几乎无阻碍作用,可以较好地保证导流板B的导流作用,进而保证了低压缸两进汽管道的蒸汽参数差别较小,确保了汽轮机的安全运行;当蝶阀开度逐渐增加到45°时,蝶阀上下游蒸汽压力变化非常明显,也引起出口1弯角处压力变化突出,从而加大了低压缸两排汽管道的蒸汽参数变化,也使得压力损失进一步增加。

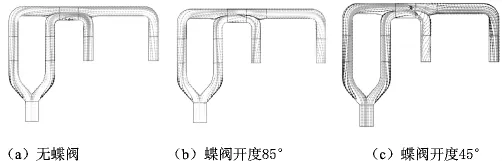

从图7的流线分布可以看出,无蝶阀时,流动较顺畅,导流板A与B有较好的顺流和分流作用,使得两进口汽流有很好的混合,而出口汽流近乎均匀地分流于两出汽口管道内,这与图5和图6中连通管内的压力分布相对应。设置蝶阀且其开度为85°时,在蝶阀后出现回流,并影响到距离蝶阀较近的出口1管道内的蒸汽流动。当蝶阀开度增加到45°时,回流区尺寸明显增加,并在距离汽流进口较近的低压缸管道处再次引起回流,增大了汽流对连通管管壁的冲击;从图7(c)中也可以明显看出,由于蝶阀转动角度的增大,连通管中截面上两部分的汽流通过面积明显不同,上侧明显较小,这也在一定程度上拉大了低压缸两根进汽管道的蒸汽参数的差别,也为设置蝶阀与管道的相对位置提供了一定的依据。研究表明,通过调整蝶阀的位置可以在一定程度上减少流场的差异。

图7 管道内流线分布

5 结语

本文通过数值模拟结果表明,连通管内设置圆弧形导流板可以很好地起到顺流和分流的作用,使得中压缸排汽以及2个低压缸进汽参数波动不大;而设置蝶阀及蝶阀开度几乎不会影响中压缸两排汽管道的蒸汽参数,但会大大增加中低压连通管的压力损失,且会严重影响两低压缸进汽参数,对低压缸的汽量分配造成影响,也会对机组的运行经济性和安全性产生影响。通过采取适当措施可以减少这种不良影响。

[1]张良平.供热汽轮机组上蝶阀的应用[J].东方汽轮机,2011(2)

[2]H.欧特尔.普朗特流体力学基础[M].朱自强,钱翼稷,李宗瑞,译.北京:科学出版社,2008

[3]王贵良,杨明.汽轮机高低压缸连通管气动性能试验研究[J].热能动力工程,2000(5)

[4]崔贤基,张启林.大型汽轮机两种结构形式的中低压连通管比较分析[J].机械工程师,2011(5)

[5]谭宗立.中低压缸连通管数值模拟与倒流叶片可靠性分析[J].汽轮机技术,2010(4)

[6]樊洪明,张达明,赵耀华,等.90°弯曲圆管内流动数值模拟[J].北京工业大学学报,2007(2)

[7]文俊,刁明军,李斌华,等.90°圆形弯管三维紊流数值模拟[J].四川水利发电,2008(2)