硬岩T B M滚刀安装方式设计分析

徐东博,韩佳霖,邓立营,巫思荣

(北方重工集团有限公司,沈阳 110025)

0 引言

近年来,为了满足城市地铁,水利建设铁路交通等的发展需要,硬岩TBM在各大隧道工程项目中得到了广泛的应用。刀盘是硬岩TBM的核心部件之一,隧道的开挖主要是靠刀盘上的滚刀在撑子面上滚动以破碎岩石,在施工过程中滚刀的磨损消耗量很大,需经常更换滚刀,因此滚刀在刀盘上的定位安装应满足固定可靠、背装式安装以及能够快速更换的要求。本文对目前国际上著名TBM厂商使用的常用的滚刀定位方式从加工制造、装配及刀具更换等方面进行分析对比,设计出一种新型的滚刀安装方式,以满足在TBM施工中能够快速、方便地更换滚刀的要求,提高了TBM整机施工效率。

1 常用滚刀刀座形式及工作原理

常用的几种刀座结构形式有:

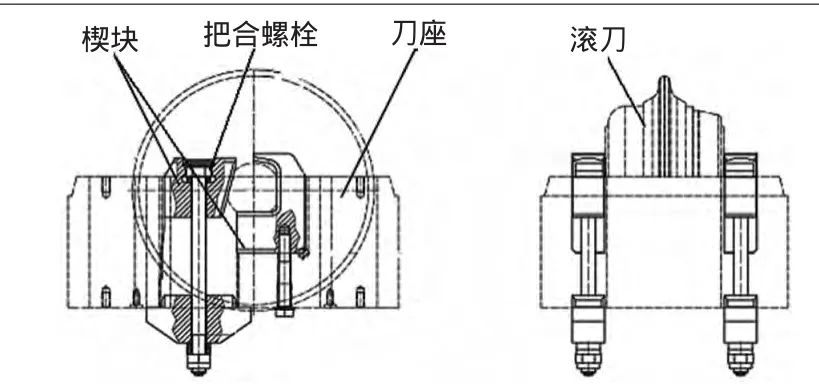

1)海瑞克硬岩TBM刀座,如图1。

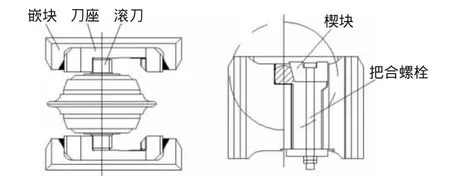

2)罗宾斯硬岩TBM刀座,如图2。

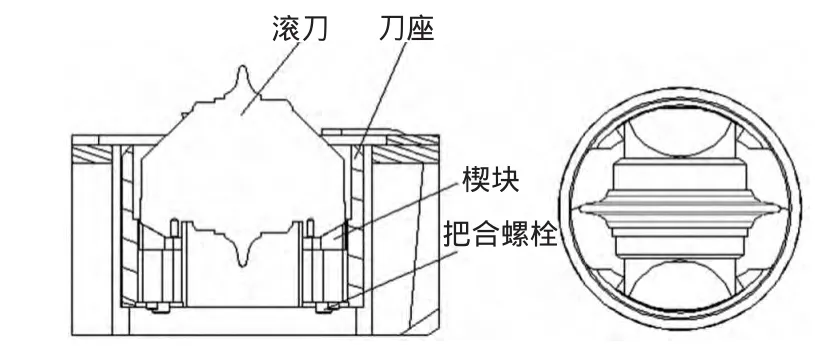

3)威尔特硬岩TBM刀座,如图3。

滚刀在破岩过程中的受力情况为沿滚刀径向的岩面垂直反力和平行于刀尖的摩擦力,以上3种刀座的结构形式在滚刀工作过程中,理论上都可以将滚刀所承受的垂直反力和摩擦力通过楔块和刀座传递到刀盘上,把合螺栓都不承受剪切力。

图1 海瑞克硬岩TBM刀座

图2 罗宾斯硬岩TBM刀座

图3 威尔特硬岩TBM刀座

2 滚刀刀座分析对比

现从以下3个方面对几种刀座形式进行对比分析:1)滚刀在刀座内的定位可靠性;2)刀座的加工制造及装配;3)施工过程中滚刀更换难易程度。

2.1 滚刀在刀座内的定位可靠性

罗宾斯与海瑞克的刀座结构形式相似,滚刀在刀座内的定位通过上下两个楔块保持其位置,在施工过程中刀盘振动大,但由于滚刀被两个楔形块夹紧,楔块和刀轴之间是紧密结合无间隙的,楔块主要受沿楔块斜面向下的力,由螺栓将上下两个楔块拉近,楔块会将刀轴紧紧压在刀座上,螺栓主要受力为拉力,剪切力很小。因此两种结构的定位方式可靠耐用。

威尔特的刀座结构形式是靠4个螺栓将刀座、滚刀和楔块把合到一起,螺栓在实际的受力过程中承受一部分剪力,由于刀盘振动严重,螺栓容易发生剪切破坏,此种固定方式相对于前两种结构形式欠佳。

2.2 刀座的加工制造及装配

海瑞克和威尔特的滚刀刀座的制造及装配形式相似,都需采用较厚的钢板或锻件,然后加工出相应的结构形式,加工制造成本及难度较高,装配时通过适当的安装工具直接将刀座焊接到刀盘上,固定安装简单。

罗宾斯滚刀刀座由外侧两个嵌块和内侧两个刀座组成,加工成本和制造难度相对较低;在装配时须先将嵌块和刀座焊接到一起,然后通过相应的安装工具将刀座焊接到刀盘上,此种安装方式对工装的要求较高,额外的工序较多,装配要求较高。

通过以上对比,认为海瑞克与威尔特刀座加工制造成本和难度较高,但装配较简捷,罗宾斯刀座加工制造成本和难度较低,但对装配的要求较高。

2.3 施工过程中滚刀更换的难易程度比较

海瑞克与罗宾斯现场滚刀更换相似:抵达刀盘背面,将刀盘旋转到合适的位置,松开楔块把合螺栓,将楔块上顶,将滚刀向侧面移动就可以将其卸下更换上新的滚刀。更换效率高,安全可靠。

威尔特现场滚刀的更换:松开把合螺栓,将滚刀向开挖面前推,待整个滚刀全部探出刀座后旋转90°,然后将滚刀退出,安装时也需先将滚刀前推,然后旋转90°才能将滚刀固定到刀座上,此种换刀方式繁杂,更换效率和安全性均较低。

3 新型滚刀安装方式

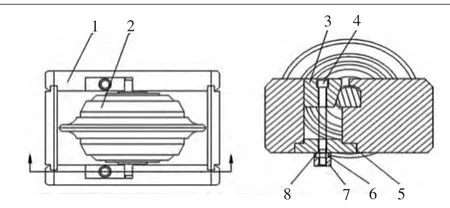

根据以上3种滚刀的安装方式对比分析,现提出一种新型的滚刀安装定位方式,如图4所示。

图4 新型滚刀刀座

整个定位装置包括刀座1、滚刀2、楔形压紧块3、螺栓 4、底部压紧块 5、螺母 6、保护螺母 7、垫片 8组成。其工作原理及实现方式为:滚刀轴制成与滚刀座侧面板上滚刀轴固定处相配合的形状,通过两个平面与刀座侧面板相接触定位,刀轴端部的第三个平面与楔形压紧块3的侧面相接触,楔形压紧块3在通过螺栓4与底部压紧块5和螺母6的拧紧过程中,将滚刀轴压紧并固定于滚刀座侧面板上,在这个过程中同时实现安装的自动准确定位,为了防止螺栓4与螺母6发生锈死,方便维护时进行拆卸,在螺栓4的端部安装了保护螺母7,避免在盾构施工过程中泥水渗入螺纹处。

在盾构掘进过程中,如果滚刀磨损严重,可以更换滚刀:抵达刀盘背面,将刀盘旋转到合适的位置,松开楔块把合螺栓,将楔块上顶,将滚刀向侧面移动就可以将其卸下,更换上新的滚刀。更换效率高,安全可靠。

4 结语

新型滚刀定位方式与前述的滚刀定位方式相比,结构简单、定位准确、安装可靠、加工制造成本较低;在施工过程中能够方便、可靠、快捷地对滚刀进行更换及维护,适合应用于硬岩TBM刀盘滚刀的定位。