优化生产工艺降低安钢400 m2烧结内循环返矿率实践

供稿|申勇,李发展,张海民 / SHEN Yong, LI Fa-zhan, ZHANG Hai-min

烧结生产过程中,烧结矿(饼)经过破碎,筛分会产生一定量的返矿,称之为内循环返矿。产生的返矿会按一定的方式通过配料配入烧结混合料中重新进行烧结,烧结过程稳定,烧结内循环返矿量稳定,因而会在烧结生产过程中形成返矿平衡,烧结配料返矿配比率稳定。

由此,整个烧结过程变差,循环返矿量会随之增加,烧结产量降低,能耗增加,生产中返矿配料配比随之增加,因而,烧结生产内循环返矿量,即烧结内循环返矿配比水平的高低直接影响烧结矿的产量及能耗,降低并稳定烧结返矿率是提升烧结矿产量、减少烧结生产能耗的主要方向之一。

据统计,2012年上半年安钢400 m2烧结系统内循环返矿率在25%~26%间,与邯钢435 m2烧结机主要指标对比如下表1。通过与邯钢435 m2烧结机主要指标对比,影响成本的两项主要指标我们都有较大的差距。

表1 安钢与邯钢同型烧结机组内循环返矿率和固体单耗指标对比

根据目前摸索的经验,在现有工艺、原料条件下,通过加强工艺控制、操作及管理,安钢400 m2烧结系统内循环返矿率仍有挖潜空间。

影响返矿量增加的因素

对烧结生产工艺过程进行分析,不难发现,影响烧结矿(饼)中的返矿产生途径主要有以下几个方面。

烧结过程中未被液相粘结的粉状物料颗粒

烧结过程中未被液相粘结的粉状物料颗粒的产生,是烧结生产过程中的不均匀现象造成的。鉴于烧结生产过程的特点,由布料器布到烧结机台车上的混合料,很难做到纵向、横向物理化学性能及透气性完全的均匀一致。这样,不可避免地就会在烧结料层局部产生某些物料,尤其是大颗粒物料未被烧结的现象。提高烧结配料过程和混合料水分稳定控制,尽量使烧结混合料物理化学成分均匀,有利于返矿降低。

虽被粘结但粘结强度小的颗粒

虽被粘结但粘结强度小的颗粒,主要产生在烧结机料层的表面和边缘部分。烧结机上混合料点火烧结后,由于表面直接和冷空气接触,冷却速度快,烧结过程中产生的液相还未来得及迁移聚集即被冷却为固相。此处的烧结饼内部均为薄壁大孔结构,且内应力较大,强度极差。破碎后,几乎百分之百变为返矿。该部分烧结矿层厚度随烧结过程的垂直烧结速度、烧结料烧结性能的不同会有所变化。提高烧结机料层厚度,实行厚料层烧结,会相对降低该部分烧结矿占整个烧结饼的比重,有利于烧结矿成品率的提高。

鉴于烧结工艺的特点,烧结机边缘混合料层的透气性要大于台车中间混合料层的透气性,俗称为“边缘效应”。由于“边缘效应”的存在,布在台车边缘的混合料的烧结速度要大于中间混合料的速度,这样,就会产生与表层烧结矿相似的烧结效果。烧结机台车愈宽,边缘烧结矿占整块台车烧结饼的比重愈小,对成品率的影响作用相对就愈弱。显然,在削弱“边缘效应”上,大型烧结机比小型烧结机具有更大的优势,同时,对烧结台车两侧实施相应压料处理,也会消除部分“边缘效应”。

燃料带来的影响

燃料是烧结矿强度的重要决定因素。燃料燃烧使烧结混合料中低熔点化合物形成液相,液相冷却粘接矿石颗粒形成烧结块矿。因而烧结燃料的燃烧利用情况与烧结矿强度息息相关,而燃料的燃烧利用与燃料的粒度组成有很大的关系,烧结过程中燃料粒度中大粒度过多易发生偏析,热能分布不均得不到充分利用;≤0.5 mm燃料粒度所占比例较高,这一部分燃料燃烧速度过快,热能利用率较低,液相量不足,强度降低,返矿量增加。使用合适的燃料粒度组成,有利于烧结过程稳定,降低返矿量。

采取的措施

配料控制

加强配料秤的维护,确保匀矿、燃料、熔剂下料量的准确性,减少配料误差引起的煤粉配比的波动。

通过加强配料室混匀矿下料量控制操作,促进了混匀矿下料量在一定时间段内波动误差减小,混匀矿下料量稳定性得到提高,烧结机混合料下料量量稳定性亦得到提高,烧结配料过程产品质量得到提高,上料量稳定进而保证了烧结混合料水分稳定性得到提高,烧结机烧结过程稳定性得到提高,烧结矿成品率增加,返矿降低。

混合料水分控制

加强混合料水分控制,原料配比调整后,12 h内确定混合料水分控制值,24 h内确定烧结机控制参数,减少生产操作调整带来过程波动,提高系统稳定性。

烧结机工艺参数控制

加强烧结机布料操作,沿台车方向,沿烧结机方向布料均匀,布料平整,布料后采取压料杆压料,布料平均厚度较以往增加,在烧结料层透气性较好的情况下,料层厚度750 mm以上,并进行一定程度的压料,料层厚度增加相对来说降低了表层低强度烧结矿量,增加了烧结矿中间粒级含量,烧结矿成品率增加,返矿量降低。

加强烧结机点火料面操作,点火温度过高和过低均对烧结矿成品率造成影响,控制稳定且适宜的烧结机点火温度,料面过融、欠熔现象大大减少,对稳定烧结过程有利,为烧成烧好创造有利条件,努力将表层厚度控制在100 mm以下,降低烧结返矿。

烧结终点控制

加强烧结终点控制。一般情况下,400 m2烧结机共有22个风箱,一般烧结终点保持在倒数第三个风箱,直观表征在20#风箱废气温度最高,保持倒数第二个风箱(即21#)作为烧结终点,可以尽量延长烧结时间,降低垂直燃烧速度,有利于烧结过程中液相量的增加,提高烧结矿成品率,降低烧结返矿量。

烧结终点提前,垂直燃烧速度加快,液相量不足,烧结矿强度降低,返矿量增加。烧结终点错后,机尾断面部分未烧透,烧结返矿量会大大增加。所以对烧结过程的控制,要求生产过程中尽量做好烧结终点控制在第21#风箱,为烧结矿的烧成,烧好创造有利条件。考核烧结机总管废气温度(100℃~170℃之内正常),由此控制烧结终点。

燃料破碎

加强煤粉的破碎工作,逐步摸索破煤系统四辊设备上、下辊间隙的配合关系,保证<3 mm粒级含量达到72%以上。

控制燃料上料量,正常上料量控制在60 t/h以下,摸索上料量大小与煤粉粒度组成的关系,力争将<0.5 mm粒级含量控制在20%以下,>5 mm粒级含量控制在10%以下,尽量增加0.5~3 mm粒级含量。

成品筛分控制

烧结矿成品筛分系统的是决定烧结矿返矿量的重要因素之一,加强成品筛的定期维护,为提高烧结成品矿产量,降低返矿量创造有利条件。

目前为适应高炉对烧结矿的要求,返矿筛孔尺寸约为7.0 mm,返矿中>5 mm的含量基本上都在30%左右,个别时候超过了40%,根据实际观察,从目前的筛板使用情况来看,筛板的有效使用寿命大约3个月左右,建议使用3个月以后应及时更换筛板。

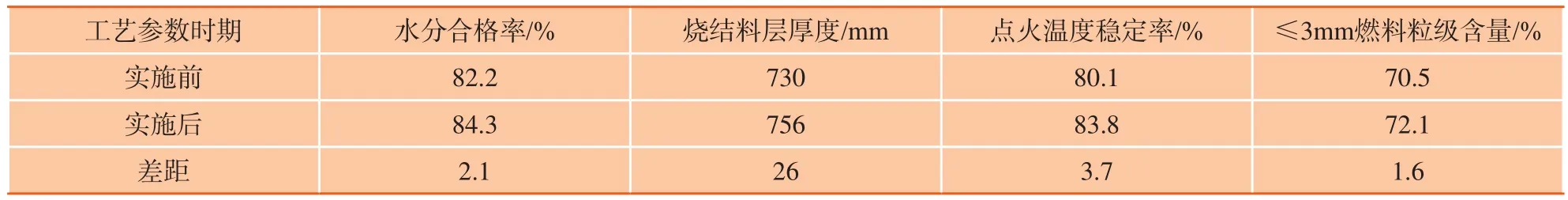

工艺优化效果

措施实施后,通过安钢400 m2烧结系统2012年1~6月时期与2013年3~9月份(其中8月因停车,剔除)时期部分工艺参数对比如下表2,烧结内循环返矿率和固体单耗指标的对比如表3,可看到安钢400 m2烧结系统内循环返矿率降低明显,固体单耗降低明显。由此,可以得出,在现有工艺、原料条件下,通过加强工艺控制、操作及管理,合理工序控制参数,能够降低400 m2烧结生产内循环返矿率,实现降返降耗。

表2 安钢400m2烧结系统部分工艺参数对比

表3 安钢400m2烧结系统指标对比