超超临界汽轮机组功率背压特性的计算及试验研究

万忠海,晏 涛,吴扬辉,鲁 锦,王小波

(国网江西省电力科学研究院,江西 南昌 330096)

0 引言

在电厂运行中,受机组负荷、循环水流量、冷却水温度、凝汽器清洁度、真空严密性、凝汽器和抽空气设备的工作特性等诸多因素的影响,汽轮机组背压通常会出现较大范围的变化,显著地影响机组的出力和经济性。汽轮机功率背压特性(以下简称背压特性)是指当背压改变时功率的变化特性,也常称为“微增出力”特性[1],一般可依据汽轮机背压修正曲线查得。汽轮机背压特性不仅是机组运行经济性及节能分析的重要评价标准;而且,在汽轮机组冷端优化中,背压特性是构建循环水系统经济调度的基准,同时,背压特性在汽轮机组热端优化运行方案的背压修正中也有广泛应用。

1 背压特性的获取途径及方法

生产中,获取汽轮机组背压特性大致有以下几种途径:1)查阅制造厂背压修正曲线;2)理论简化计算;3)现场微增出力试验。

1.1 制造厂背压修正曲线

查阅厂家提供的背压修正曲线是最为直接的途径,这些修正曲线是厂家根据设计工况参数采用逐级变工况计算得到的,准确性相对较高。但目前多数厂家仅提供若干典型工况下的背压修正曲线,甚至只提供额定工况下的背压修正曲线,在现场应用中,多有不便;而且在实际运行中,系统、设备、负荷以及各参数很难全部处于设计的状态,且逐年发生变化,这时,这些曲线就不能准确反映汽轮机功率的变化,查用原设计提供的修正曲线将产生较大的误差[2]。

1.2 理论简化计算

由于现场往往不具备逐级变工况计算的条件,因此,借助理论简化计算也是获得汽轮机背压修正曲线的重要途径,特别是在厂家提供的背压修正曲线及相关资料不足的情况下。目前,常用的理论计算方法有偏导数法[3]、热力学方法[3]、等效焓降法[4]、末级变工况法[4]以及常规热平衡计算法[5]等。常规热平衡计算法通过对汽轮机热力系统进行热平衡计算,得到当背压变化时汽轮发电机组电功率的变化;该方法是目前较为精确的热力系统变工况计算方法,通常作为其它计算方法的比较基准和验算依据。

1.3 现场微增出力试验

从理论上讲,用试验法来确定汽轮机组初终参数的变动对出力及经济性的影响是可靠的方法,结果最符合实际。特别是,在机组运行时,真空变化范围比较大,由于真空对出力及经济性影响较大,并且影响到循环水泵的经济调度,用理论计算有时甚为困难,或者精确度不高,故在电厂中常用实测法求真空对功率的影响[6]。

2 某超超临界机组背压特性研究

以某660 MW超超临界汽轮机组为研究对象,比较了常规热平衡计算方法、制造厂背压修正曲线以及现场微增出力试验在该机组THA工况、70%THA工况和50%THA工况下的理论计算结果和试验数据的异同。

2.1 机组概况

该汽轮机为N660-25/600/600型超超临界、一次中间再热、单轴、高中压合缸、三缸四排汽、双背压凝汽式汽轮机。

2.2 常规热平衡计算结果与制造厂修正曲线的比较和分析

常规热平衡计算按抽汽口划分级组,进行热力系统的变工况计算;背压改变时,将末级作为中间级之一来考虑(即假定汽轮机膨胀过程线不变),它的余速损失就成为汽轮机的一项外部损失,这项损失可以利用制造厂提供的排汽损失曲线查得[5]。图1为制造厂末级叶片排汽损失曲线。

图1 末级叶片排汽损失曲线

图2将常规热平衡计算结果与制造厂提供THA及75%THA工况下的背压修正曲线绘制在一起。(图中,常规热平衡计算THA工况曲线1及常规热平衡计算75%THA工况曲线4未考虑背压改变时小机进汽流量变化对机组功率的影响;常规热平衡计算THA工况曲线2依据制造厂热力计算书中TRL和TMCR工况设计参数通过线性回归得到不同背压下小机进汽流量的变化量,计算了背压改变时小机进汽流量变化对机组功率的影响。

由图2可知,在THA及75%THA工况下,常规热平衡计算法得出背压修正曲线1、4与厂家提供的曲线3、5基本重合;当背压≥5.54 kPa时,厂家修正曲线基本呈线性,而常规热平衡计算曲线则带有一定弧度。在考虑不同背压下小机进汽流量变化对机组功率的影响后,曲线2显得比曲线1、3更为陡峭,即相同背压变化对应机组功率改变会更大些。

图2 典型工况下的背压修正曲线

2.3 现场微增出力试验及结果分析

现场汽轮机微增出力试验的目的是在维持汽轮机入口蒸汽参数及流量不变的情况下,通过人为变化凝汽器真空,得到机组功率与背压的函数关系。

2.3.1 试验方案及措施

由于试验机组的真空系统严密性优良,故采用模拟真空严密性试验的方式,停运真空泵来改变凝汽器真空(为扩大背压变化范围,试验安排在冬季进行,并启动两台循环水泵)。

需强调的是,为避免因凝结水流量出现大幅波动,引起低压抽汽流量的改变;试验过程中,凝泵转速及除氧器水位调整门均置手动位,维持凝结水流量稳定不变。

试验相关前期准备均满足后,待主汽压力、主/再汽温、发电机功率、凝结水流量等参数稳定半小时后,才停运所有真空泵,实现凝汽器真空的缓慢下降。一般,对于真空严密性优良的机组,试验时间可能持续1小时,期间凝汽器热井水温能充分跟踪背压升高而缓慢上升,小机进汽流量亦随背压升高而缓慢增加。

2.3.2 微增出力试验过程曲线

试验按机组负荷由高至低安排了多个典型工况的测试。限于与前文比较,仅给出了THA工况、75%THA工况、50%THA工况下的微增出力过程趋势图,见图3、图4及图5。

图3 THA工况下的微增出力试验曲线

图4 75%THA工况下的微增出力试验曲线

图5 50%THA工况下的微增出力试验曲线

2.3.3 试验拟合出的背压修正曲线

对于实际运行中的机组,背压受机组功率及冷却塔最低进水温度的影响,通常在极限真空以上的范围内变化,背压特性也基本呈线性规律。将现场试验数据,经过主参数及凝结水流量修正后,分别拟合出各工况下的背压修正系数的计算公式。

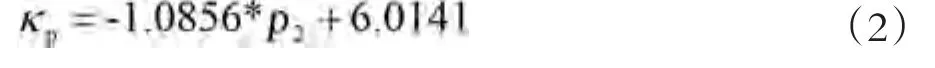

THA工况下的背压修正系数方程:

75%THA工况下的背压修正系数方程:

50%THA工况下的背压修正系数方程:

图6给出了各工况下经过主参数及凝结水流量修正后的背压修正曲线。

图6 试验工况下拟合后背压修正曲线

2.3.4 微增出力试验结果与常规热平衡计算和制造厂修正曲线间的对比及分析

表1给出了汽轮机背压在5.54 kPa~12 kPa范围内,单位背压变化对机组功率的影响(该范围内的平均值)。

由表1可知,试验所反映的单位背压变化对应的机组微增出力数值低于常规热平衡计算和制造厂修正曲线换算的数值,且负荷越高,差距越大。显然,经现场试验结果拟合得到的背压特性对于循环水系统优化调度更具指导意义。

3 结论

1)常规热平衡计算法综合考虑了低压缸焓降、末级排汽损失、低加抽汽量的变化等各项因素,所得出的汽轮机背压修正曲线,精确度较高,且与制造厂修正曲线有较好的一致性。在制造厂仅提供THA工况背压修正曲线的情况下,常规热平衡计算法是获取其它工况背压修正曲线的有效途径。

2)虽然理论计算方法和制造厂修正曲线能够保证计算误差在允许范围内,但又各自具有一定的局限性。原则上,理论计算方法与厂家修正曲线均需经过现场试验的必要检验。

3)现场微增出力试验仍然是获取汽轮机背压修正曲线的可靠途径,其试验结果不仅适用于汽轮机组的日常节能分析,而且,在实施循环水系统优化调度中更具指导意义。

[1]徐大懋,柯严,王世勇.汽轮机功率背压特性的通用计算方法及其应用[J].热能动力工程,2010,25(6):605-608.

[2]李秀云,严俊杰,林万超.用等效热降法确定排汽压力变化对机组经济性的影响[J].热能动力工程,1999,14(5):353-355.

[3]李勇,孙海波,曹祖庆.背压变化对汽轮机热经济性的影响[J].汽轮机技术,1998,40(3):167-169.

[4]杨运超,常曙光,程刚强,等.背压变化影响机组热经济性的分析方法比较[J].热力发电,2008,37(4):33-37.

[5]蔡颐年.蒸汽轮机[M].西安:西安交通大学出版社,1988:307-310.

[6]曹祖庆.汽轮机变工况特性[M].北京:水利电力出版社,1991:141.