基于UCC28061的功率因数校正装置

范佳春, 付 虹, 刘洪柳

(长春工业大学 电气与电子工程学院,吉林 长春 130012)

0 引 言

在交流电路原理,功率因数PF=cosφ,表示电压与电流之间的相位差的余弦[1]。在开关电源中,由于电路中的非线性元器件作用,会产生与输入频率不同的电流或者电压,这些电流或者电压就是所谓的谐波。它与开关电源的功率因数密切相关,即:

式中:THD——谐波畸变率,表示电流谐波或者电压谐波的含量。

1 拓扑电路及控制策略

文中所设计的功率因数校正器是采用有源器件的APFC技术,其基本思想是:在整流器和滤波电容之间加入一个功率变化电路,应用电流反馈技术,使输入电流波形跟踪输入电压波形,从而减小THD值,以达到提高功率因数的目的[2]。

开关电源中的几种基本变换器拓扑有Buck型、Boost型、Buck-Boost型、Cuk型、Sepic型和Zeta型,从理论上说,这几种拓扑结构都可用作APFC的主电路。但是,由于Boost(升压型)变化器的特殊优点,是应用最为广泛的功率因数校正拓扑结构[3]。

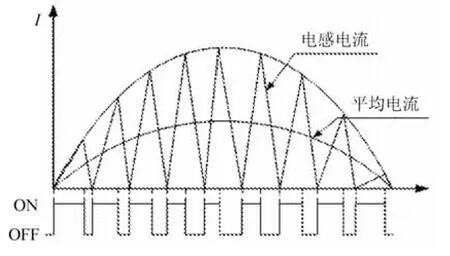

功率因数校正控制策略可根据拓扑电路中电感电流是否连续分为连续导通模式(CCM)、断续导通模式(DCM)和临界导通模式(BCM)3种[4]。本设计采用的控制芯片为UCC28061,工作方式采用BCM控制策略。Boost PFC电路原理如图1所示。

图1 BCM控制的Boost PFC电路原理图

输入电压信号和电压误差放大器的输出信号通过运算处理形成电流控制参考信号Iref。当电感电流iL=Iref时,触发RS控制器使开关管关断,iL开始下降;当电流过零检测器检测到iL=0时,触发RS控制器使开关管导通,iL开始上升。

BCM控制策略的电感电流和开关管波形如图2所示。

图2 BCM控制的电感电流及开关管控制波形

2 PFC设计方案

2.1 总体方案

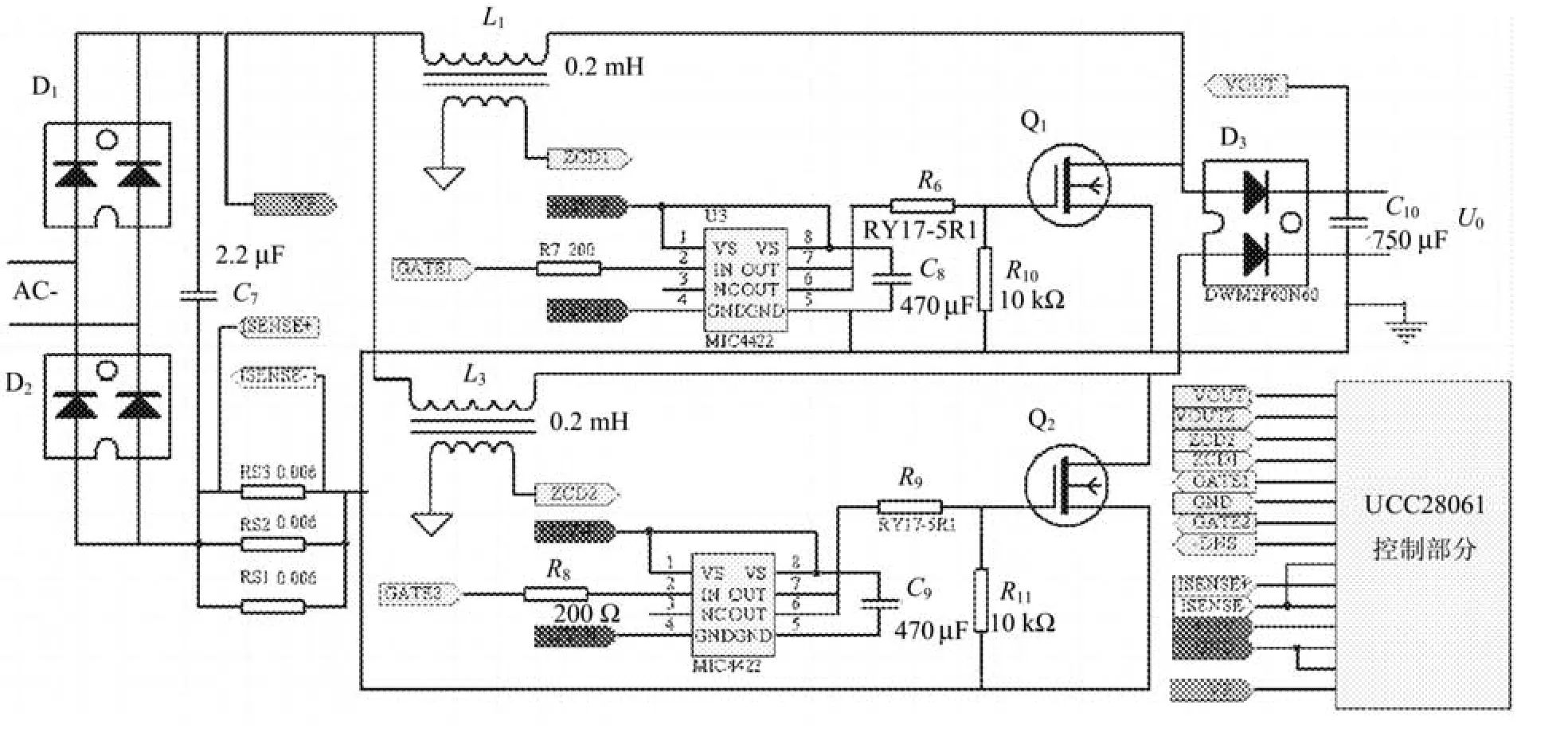

本设计采用两个参数相同的Boost PFC单元电路并联组成整体电路,如图3所示。

输入电流经过整流以后进入PFC主电路,控制芯片UCC28061通过运算和处理产生两路驱动信号,经MIC4422隔离放大后控制功率开关管关断和导通。电路中两个功率管的驱动信号相差180°,两个PFC单元电路处于交错工作状态。每个PFC单元电路对应的电感电流和输出电流的上升和下降趋势相反,两个电流叠加后的总输入输出电流纹波幅值明显降低。交错并联Boost PFC的输入EMI滤波器和输出电容电流应为传统的Boost PFC一半,这样就可以选择容量较小的半导体器件,能有效减小EMI问题[5]。

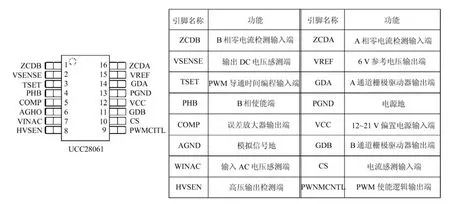

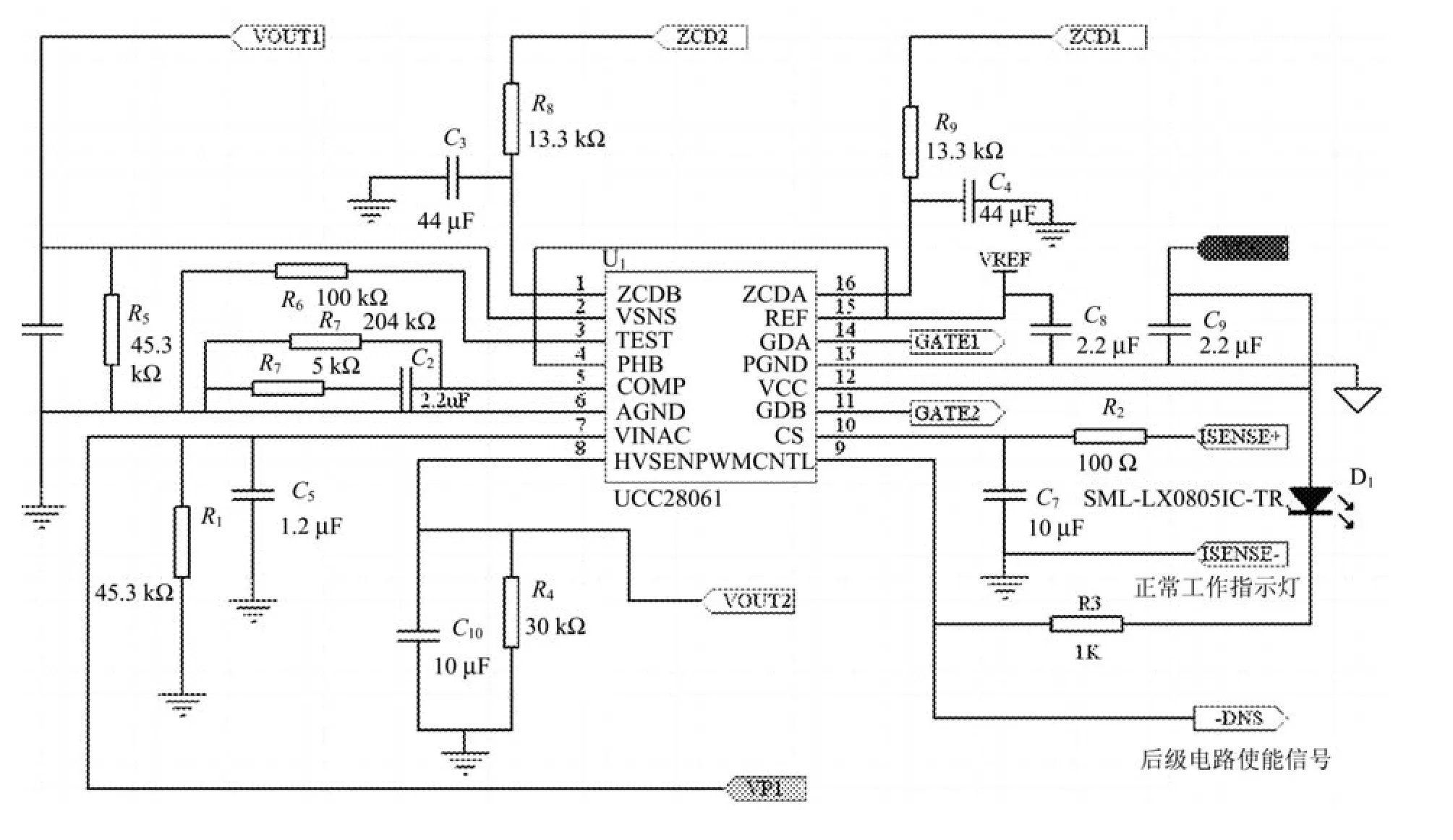

2.2 控制芯片UCC28061设计

UCC28061是一款使用自然交错的两相交错并联PFC的16引脚集成控制芯片,该芯片能实现两相交错并联PFC控制,最终控制结果是使输入电流跟踪输入电压实现功率因数校正功能,同时保持输出电压稳定[6]。其引脚和功能如图4所示。

图3 PFC设计整体电路图

图4 UCC28061引脚排列和功能介绍

对于其中的每一相PFC单元路来说,电感电流工作在BCM状态,当电流过零点检测输入端(ZCDA,ZCDB)通过电感二次绕组检测到电感电流下降到零后,PWM驱动信号变为高电平,对应的开关管导通;开关管导通后电感电流开始线性增大,当电流增大到与乘法器的输出换算值相等时,PWM 信号变为低电平,功率开关管被关断[7]。设计图如图5所示。

3 PFC设计参数

文中以UCC28061为核心控制芯片,设计一款功率为6kW的两相交错并联PFC,由于两个单元的参数相同,每个单元传输功率为总功率的一半。其电路指标如下:

交流输入电压Ui:220V;

输出母线电压Uo:400V;

输入电压频率:50Hz;

最大负载时的功率因数:≥0.99;

输出功率Po:3 000W;

满载效率η:≥0.9;

开关频率fs:100kHz。

图5 UCC28061设计图

3.1 PFC电感设计

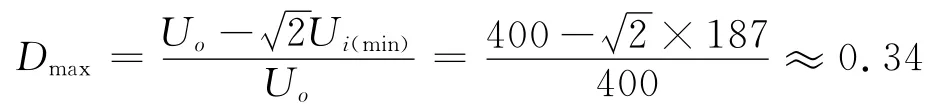

PFC电感参数应在电路工作于最低输入电压的情况下进行设计,当输入电压处于最低输入电压的峰值时,对应的最大占空比为:

式中:Ui(min)——最 低 输 入 电 压 有 效 值,Ui(min)=220×0.85=187V。

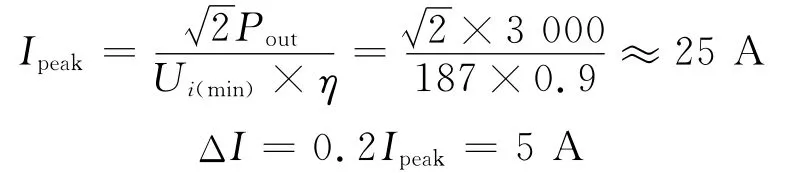

电感电流的峰值Ipeak和电感纹波电流ΔI为:

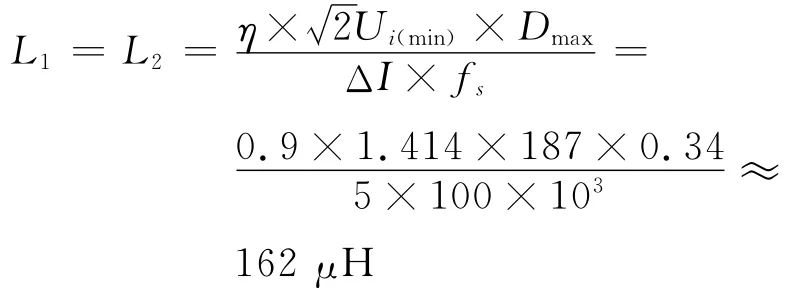

当开关频率为100kHz时,对应的PFC电感量为:

考虑裕量,取电感值为0.2mH。

3.2 输出电容的设计

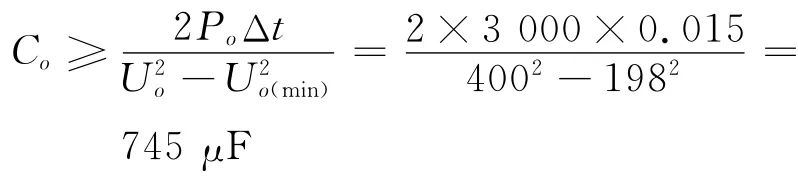

设计输出电容时,输出维持时间是一个重要的因素。在规定范围内,电容的维持时间的典型值为15~45ms[8],文中取维持时间 Δt=15ms,电网断电后维持时间内输出电压的最小值为198V,则输出电容为:

考虑到裕量,取Co=750μF。

3.3 功率器件的选择

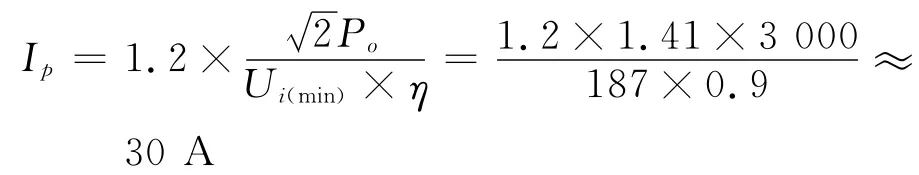

从安全可靠的角度考虑,为了在浪涌和过载情况下保护功率开关管免受损坏,峰值电流限制的设定阈值应为启动时浪涌电流的1.2倍,计算公式为:

功率开关管的最大电流不应低于该数值,对应的电流有效值为:

流过PFC快速恢复二极管的电流有效值可根据下式进行计算:

根据以上计算结果,考虑到实际应用情况,开关管选择APT50M38JLL型 MOSFET,快速恢复二极管选择DWM2F60N060。

4 PFC实验部分

4.1 实验数据

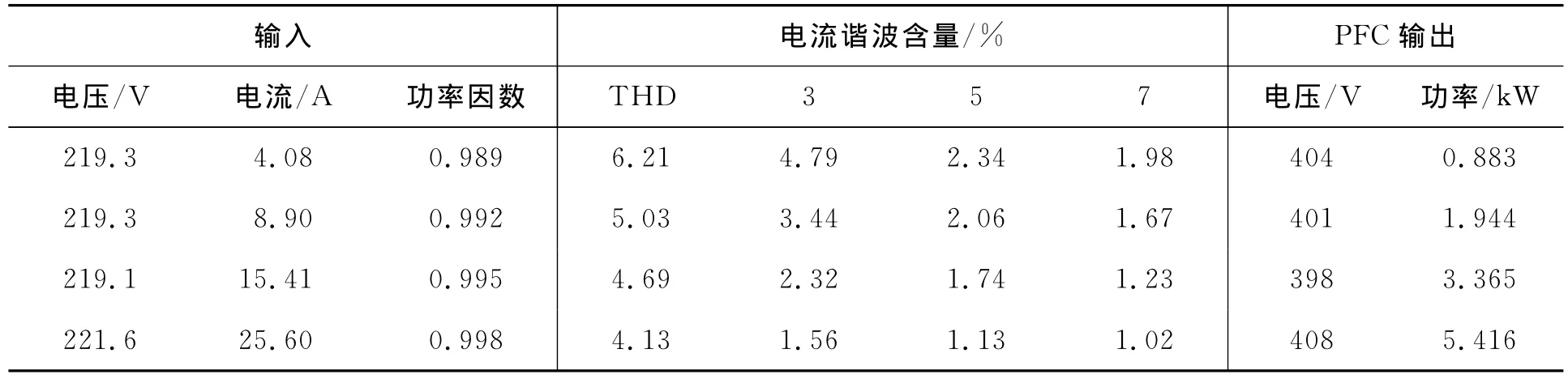

采用PF9830三相智能电量测量仪对系统进行测试,测试数据见表1(输入220VAC/50Hz)。

表1 PF9830测试结果

通过对电源运行过程的测试,可以看出电源电流的谐波含量比较低,THD在5%左右,功率因数能达到0.99以上。

4.2 实验波形

PFC电路各点测试结果如图6所示。

图6 PFC电路各点测试结果

通过对各个位置的波形测试可以看出,文中设计比较合理,能够克服焊机内的各种干扰,获得比较稳定平整的波形,使电源系统性能的稳定性有了保障。

5 结 语

实践证明此设计方案是可行的,能获得较高的功率因数的数值,使之达到0.99以上,提高了电源的效率。

[1]丁坤,姚河清,范兴辉,等.功率因数校正技术在逆变焊机中的应用[J].电焊机,2008,9:90-91.

[2]柴贵兰.有源功率因数校正技术的研究[D]:[硕士学位论文].西安:西安科技大学,2007.

[3]张光先.逆变焊机原理与设计[M].北京:机械工业出版社,2008.

[4]王鹏涛.探讨功率因数及功率因数的提高[J].机械与电子,2010(9):511-512.

[5]王艳硕.交错并联Boost PFC技术的研究[D]:[硕士学位论文].成都:西南交通大学,2008.

[6]贲洪奇,张继红.开关电源中的有源功率因数校正技术[M].北京:机械工业出版社,2010.

[7]普利斯曼,碧利斯/莫瑞.开关电源设计[M].王志强,译.北京:电子工业出版社,2010.

[8]曹子林,陈戈珩,李文秀.一种优化逆变电源直流变压电路[J].长春工业大学学报:自然科学版,2012,33(2):157-158.