德国库卡工业机器人故障案例解析

文/李勇彪·江铃控股有限公司冲压厂

德国库卡工业机器人故障案例解析

文/李勇彪·江铃控股有限公司冲压厂

江铃控股冲压厂目前拥有一套在线清洗设备装置,由拆垛工业机器人、清洗机、对中台、上料工业机器人等组成。其主要功能为实施垛料的承载、输送、举升以及板料的磁力分张、双料检测、在线清洗、板料对中、自动上料、准确定位、机器人与双动油压机电气互锁等,本文将围绕工业机器人实际发生的故障案例进行相应解析。

料机器人原点丢失故障案例

取取料机器人工作时,出现A1、A2、A3三轴零点丢失,机器人将无法工作。

操作人员反馈机器人零点丢失前无任何异常状况,原点丢失发生在切换产品后。鉴于零点丢失问题原因涉及伺服处理卡DSE、伺服驱动模块RDC、通讯电缆线Drive Bus、数据线Data Cable等多种因素。按照诊断思路,依次检查伺服处理卡、伺服驱动模块、通讯电缆线、数据线,未发现任何异常,可判定A1、A2、A3三轴零点丢失属于伺服数据处理出错。恢复机器人正常工作需要对A1、A2、A3三轴零点重新校正。应用校正工具EMT(图1),根据指示灯颜色的变化可实现各轴零点的校正。校正后机器人恢复正常工作。

在后续生产中,又再次出现中A1、A2、A3三轴零点同时丢失,再次检查各相关硬件,发现A3轴伺服驱动模块RDC异常,更换同型号伺服驱动模块后,机器人无法工作,仍需对A1、A2、A3三轴零点重新校正;当缺少校正工具EMT时,利用百分表可实现各轴零点校正。鉴于在机器人各轴零点位置处有电子高度感应器,能够实现灵敏探测功能,可通过自制百分表高度连接杆,旋转相应轴,通过百分表刻度的最大变化可检测到零点位置,零点校正后零点标定线与实际位置线重合(图2),机器人运行程序正常,故障得到解决。

图1 校正工具EMT

图2 零点标定线与实际位置线重合

控制屏KCP黑屏故障案例

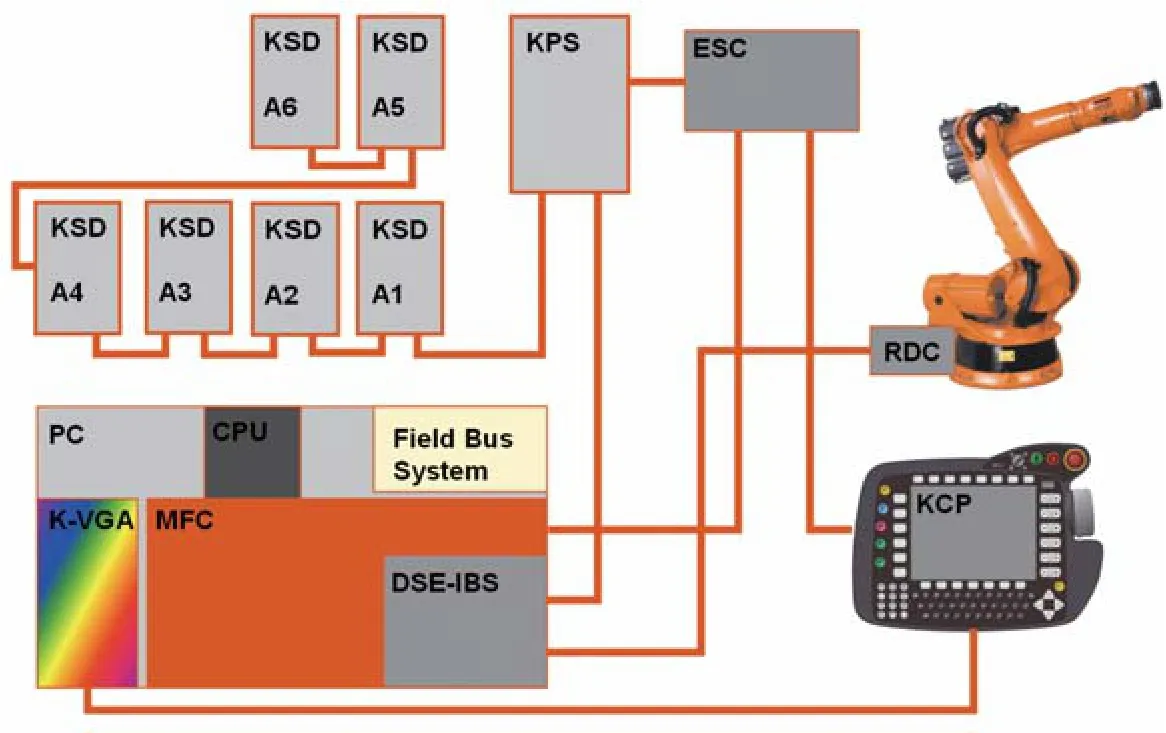

启动工业机器人工作时,控制屏KCP出现黑屏,无法进行相应操作,据操作人员反馈,机器人在发生故障之前无任何异常。再次重新开机启动,控制屏仍是黑屏状态,无法进行相应操作。鉴于控制屏的电气工作原理(图3),其与电源模块、主板、显卡及KCP硬件本体均相关。按照诊断思路,先检查各主要装置硬件情况。若无任何异常,可初步确定控制屏KCP的电源输入可能存在异常。检查电源模块,发现电源模块的输出电压正常,问题点可能在电源模块的输出与控制屏KCP的电源输入之间的线路。进一步仔细检查,发现其连接线路正常可靠,则问题点可能与插线接口相关。再一步检查发现电源模块输出插线插口有松动现象,经复位调整,发现不稳定,细致观察发现插口端子有严重磨损情况。更换插口端子,复位插口接线,故障得以解决。

上料机器人无法自动放料案例

在全线自动清洗状态,工业机器人运行程序语句时突然停止动作。

根据故障提示信息,检查相关装置无任何异常。为确定故障原因,通过PLC监控,进一步检查发现无异常,则确认机器人与板料磁性分离皮带输送机输入信号可能存在异常,机器人无法实现自动放料功能。检查机器人各装置无任何异常,初步确定板料磁性分离皮带输送机存在异常。通过PLC在线检测功能,查找到皮带输送机输入信号异常。进一步检查发现皮带输送机未到行程,且行程开关指示灯未亮。检查发现在皮带输送机行程处有杂物卡滞,剔除杂物,调整皮带输送机行程位置,但皮带输送机行程开关指示灯仍未亮,则确认行程开关或其线路可能存在异常。更换同型号行程开关后,仍出现异常,则确认行程开关线路存在异常。通过逐步检查,发现控制柜线路至行程开关线路有间歇断点现象,发现线路局部有一处电缆线异常,更换修复后行程开关指示灯正常,但机器人无法自动放料。通过调定机器人运行至home原点,重新启动全线运行与运行程序,故障得以解决。

图3 德国KUKA机器人电气控制系统

取料机器人无法吸料案例

在连线生产过程中,取料机器人无法实现吸料功能,生产无法进行。

机器人无法吸料原因涉及吸盘、真空泵、压缩空气阀、吸盘管路等,依次检查吸盘无异常,真空泵工作正常且真空压力表显示工作压力正常。接着检查吸盘空压管路,仍未发现有打折、受压情况,仔细分析后判定故障点可能与输入、输出点相关。进一步检查电气系统,确认垛料小车已到达限位开关位置,物料磁性夹紧器已到位,无其他异常情况;接着检查双料检测系统,发现双料检测输入不正常,信号时有时无,判定问题点在于双料检测系统。针对双料检测系统展开检查发现各线路正常,再次检查发现双料检测探测体与物料接触存在异常。通过重新定位双料检测探测体,确保双料检测系统工作正常,机器人恢复正常工作状态。

结束语

鉴于德国KUKA工业机器人属于高维护成本的自动化先进设备,以上案例的解析属于点滴体会,仅供参考;为尽可能减少故障的发生概率与维护效率,需在总结中沉淀故障库与持续改进。