考虑活塞回弹的液压凿岩机冲击机构仿真分析

耿晓光,马 飞,李叶林,马 威,王顺凯

GENG Xiao-guang, MA Fei, LI Ye-lin, MA Wei, WANG Shun-kai

(北京科技大学 机械工程学院,北京 100083)

0 引言

液压凿岩机具有高效、节能、环保、操作方便和易于实现现代化等优点,能够很好的适应现代工业生产的趋势和要求,所以被广泛用于矿岩开挖工程[1,2]。

液压冲击机构是凿岩机的核心,活塞在液压油的作用下高频往复运动,通过撞击钎尾实现能量传递进行破岩。对冲击机构的研究较多,按所建数学模型的不同分为线性模型仿真和非线性模型仿真两大类,但在分析过程中均忽视了活塞撞击钎尾后的回弹,而将回程初速度当作零处理[3~5]。这将势必影响结果的准确性和可靠性,基于线性计算模型,考虑活塞回弹,分析其对凿岩机性能参数的影响。

1 冲击机构的结构和工作原理

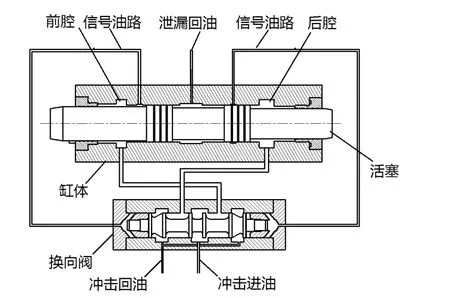

图1 冲击机构的结构模型

以双面回油型液压凿岩机为例,对其冲击机构进行仿真分析,结构模型如图1所示。活塞在缸体内的往复运动是在换向阀的配合下完成的。它在一个周期内的运动可以分为四个阶段:回程加速、回程减速、冲程加速和碰撞回弹。在回程加速阶段,换向阀芯位于左位,高压油进入缸体前腔,活塞加速右移,后腔油液经由换向阀流回油箱;当活塞右移至左侧信号孔打开以后,信号油推动换向阀芯右移,高压油进入缸体后腔,进入回程减速阶段,直到活塞停止;紧接着是活塞的冲程加速,如果设计合理,活塞将在右侧信号油孔打开,且换向阀执行换向的同时撞击钎尾;活塞和钎尾的碰撞过程极短,碰后活塞将回弹,即进入回程加速阶段[6,7]。

图2 行程调节装置

另外,为提高凿岩机的适用性,冲击机构处配有行程调节装置,如图2所示。通过调节活塞的回程加速行程Sr1,改变凿岩机的性能参数,进而适应不同性质的岩石。

同非线性模型相比,线性模型仿真更加直观、明了,能够宏观上描述冲击机构的运动过程和本质关系,并且可以满足工程需要[8]。另外,由于配备了高压蓄能器,有效地减小了压力脉动,所以前后腔压力近似不变。通过对比发现,只要回油阻力系数和综合阻力系数等经验系数选取得当,线性模型与非线性模型之间的误差将会很小很小,所以此处选择线性模型分析比较活塞的回弹对凿岩机性能的影响[9]。

2 冲击机构的数学模型

2.1 假设条件

从结构模型到数学模型的转化过程中,需作出以下假设:

1)油液不可压缩;

2)运动过程中压力恒定不变;

3)活塞和钎尾的碰撞瞬间完成,且没有位移;

4)换向阀瞬时切换,且换向节点为信号油孔的轴线位置。

2.2 分阶段建立数学模型

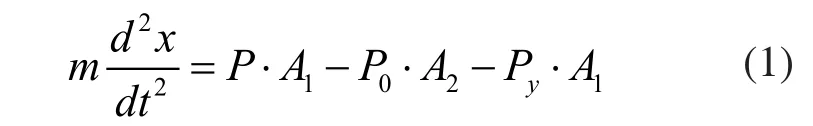

图3 冲击机构的参数模型

基于上述假设,建立冲击机构的参数模型如图3所示。下面以活塞为研究对象,建立其每个过程的数学模型。

1)回程加速阶段

活塞在回程加速阶段的初位移是与钎尾碰撞的位置,定义为零位置,且规定向后为正;初速度为与钎尾碰撞后的回弹速度。

建立活塞的运动方程如式(1)所示。

式中:

m为活塞的质量;

x为活塞的位移;

P为冲击进油压力;

P0为回油压力;

Py为阻力油压;

A1为活塞前腔作用面积;

A2为活塞后腔作用面积。

其中,k0为回油阻力系数,一般取0.06~0.12;ky为综合阻力系数,一般取0.05~0.1。

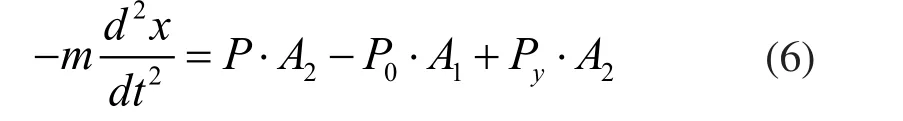

2)回程减速阶段

活塞的回程减速开始于前侧信号油孔的轴线位置;初速度为回程加速阶段的末速度。

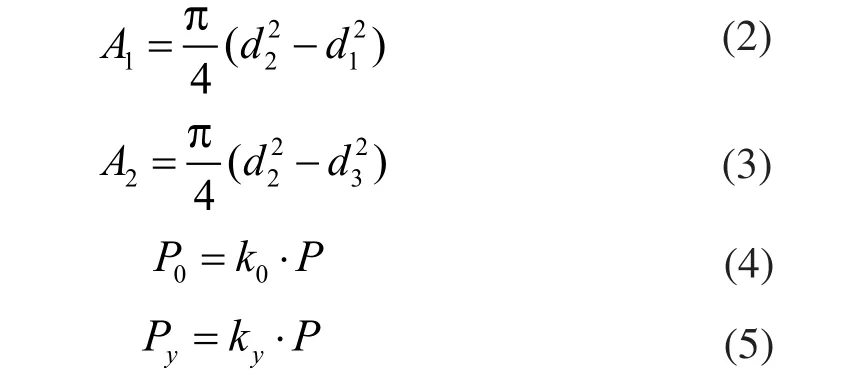

建立活塞的运动方程如式(6)所示。

在此过程中,活塞减速直到停止。

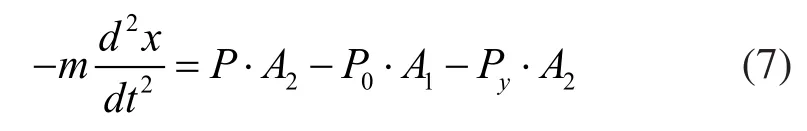

3)冲程加速阶段

在回程减速终了后,立刻进入活塞的冲程加速阶段。活塞的初位移为回程减速停止的位置;初速度为0。

建立活塞的运动方程如式(7)所示。

在此过程中,活塞一直加速,直到和钎尾碰撞,即到达回程加速的初始位置(也即零位置)。

4)碰撞反弹阶段

此过程在瞬间完成,所以忽略碰撞时间和活塞的微小位移,此处仅关注活塞速度的变化,即确定活塞的回弹速度。

文献[10]基于应力波理论,推导出了凿岩机活塞的回弹判据和回弹速度公式。经过计算,对于一般的液压凿岩机(特征参数控制在1~2之间),活塞的回弹速度在0~0.28vm范围内,即如式(8)所示。

式中:

V0为活塞的回弹速度;

vm为活塞冲程加速阶段的末速度;

k为活塞回弹系数(0~0.28)。

2.3 结束语

上一节建立了活塞各个过程的数学模型,通过求解可以得到活塞一个周期内的位移-曲线、速度-曲线以及凿岩机的冲击能和冲击频率。

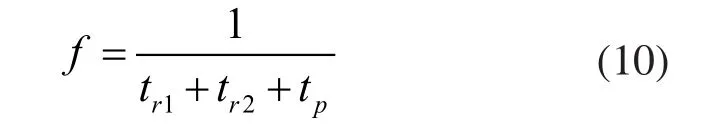

凿岩机冲击能的计算公式如式(9)所示。

冲击频率的计算公式如式(10)所示。

式中:

tr1为活塞的回程加速时间;

tr2为活塞的回程减速时间;

tp为活塞的冲程加速时间。

3 动态仿真

3.1 参数设置

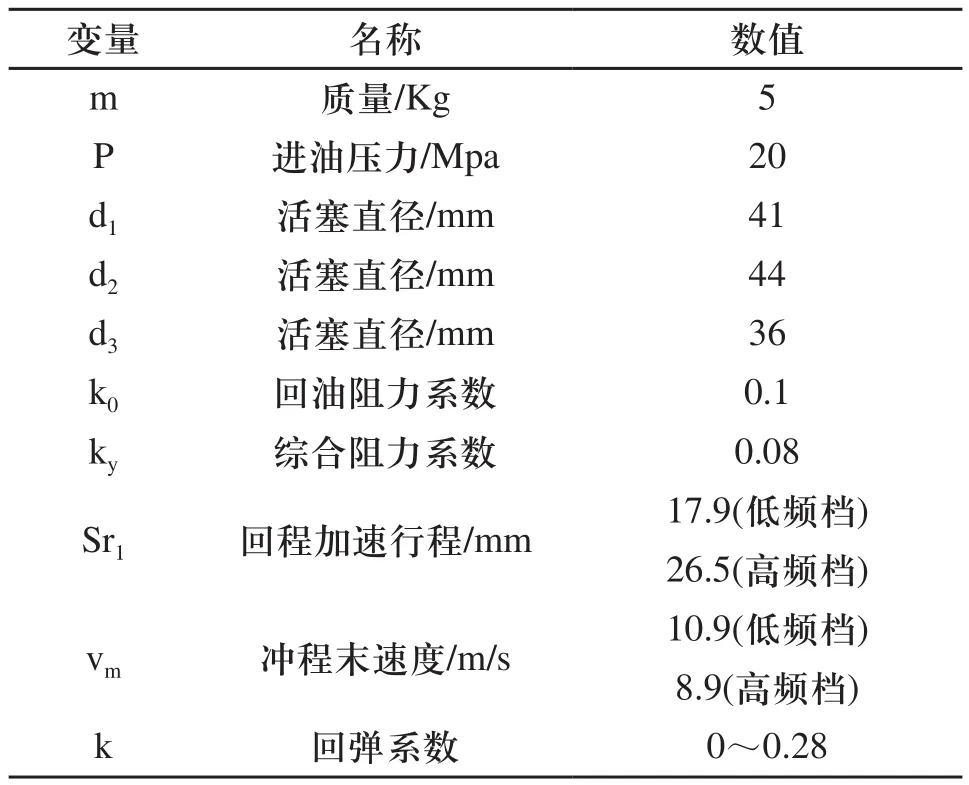

为研究活塞回弹对凿岩机性能参数的影响,前提是其结构参数和输入参数一定,下面将冲击机构的初始参数列入表1。

表1 冲击机构初始参数设置

3.2 仿真分析

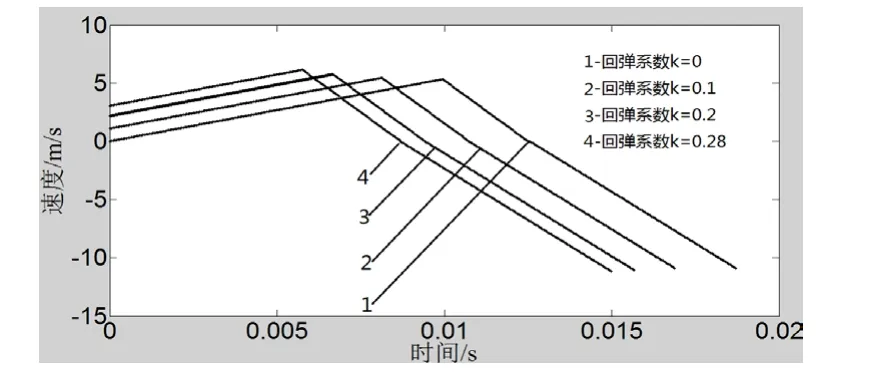

3.2.1 凿岩机处于低频档

首先分析凿岩机处于低频档,即活塞的回程加速行程为26.5mm时,活塞回弹对冲击机构性能参数的影响。

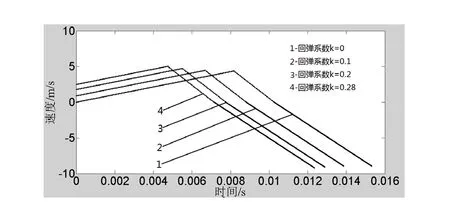

图4和图5分别为活塞在一个周期内的一组速度对比曲线和一组位移对比曲线。其中,回弹系数依次取0、0.1、0.2和0.28。另外,通过图4和图5,并结合式(9)、(10)还可求出不同回弹系数对应的冲击能和冲击频率,如表2所示。

图4 活塞的速度对比曲线(低频)

图5 活塞的位移对比曲线(低频)

表2 不同回弹系数对应的冲击能和冲击频率(低频)

通过以上仿真结果可以看出:

1)活塞运动的总趋势相同,且从图4中可以看出,制动减速阶段的加速度大于冲程加速段,这是由于摩擦阻力、密封阻力和液压卡紧力始终与运动方向相反。

2)随着回弹系数的增大,活塞回程加速段所用时间逐渐减少,且回程加速的末速度逐渐增大。

3)回弹系数越大,活塞总位移越大,最大和最小相差约2mm;同时运动周期越短,最大和最小相差约3.5ms。

4)回弹系数越大,凿岩机的冲击能越大,并且冲击频率也越高。

3.2.2 凿岩机处于高频档

同理,得到高频档时活塞的一组速度对比曲线和一组位移对比曲线,分别如图6和图7所示。不同回弹系数对应的冲击能和冲击频率如表3所示。

图6 活塞的速度对比曲线(高频)

图7 活塞的位移对比曲线(高频)

表3 不同回弹系数对应的冲击能和冲击频率(高频)

通过分析看出,回弹系数对活塞运动和凿岩机性能的影响同低频时相同。大的回弹系数对应更高的冲击频率,并且冲击能也越大。

4 结论

1)活塞的碰撞回弹会缩短其回程加速时间和整个运动周期,且总位移增大。反映到凿岩机性能参数上则表现为冲击频率升高,且冲击能也略有增长。

2)无论是冲击频率的提高,还是冲击能的增大,看似都有利于凿岩机的破岩。但根据能量守恒定律,活塞的回弹恰好说明凿岩机的冲击能没有完全传递给岩石。所以在凿岩机冲击频率足够高的情况下,要通过合理设计来尽可能的减小活塞的回弹。

3)由于活塞回弹现象的客观存在,在凿岩机的设计和性能分析时都要予以考虑。

[1]王雪,龚进,邹湘伏,李延伟. 液压冲击器的研究状况和发展趋势[J]. 凿岩机械气动工具,2006,03:19-23.

[2]李军. 液压凿岩机的发展与应用[J].有色金属(矿山部分),2008,03:36-38.

[3]廖建勇. 一种简单的液压凿岩机冲击机构仿真方法[J].凿岩机械气动工具,1996,01:37-40.

[4]舒敏飞,何清华,赵宏强,等.液压凿岩机冲击压力及冲击性能仿真研究[J].武汉理工大学学报,2011,08:133-137.

[5]刘智. 行程反馈式液压凿岩机冲击机构动力学仿真及其性能测试方法研究[D].广东工业大学,2013.

[6]高澜庆. 液压凿岩机理论、设计与应用[M]. 北京: 机械工业出版社,1998: 32-49.

[7]田文元,胡明,朱春霞,蔡光起.液压凿岩机部分结构参数的设计[J].东北大学学报,2006,10:1134-1137.

[8]陈光燃. YYG120型液压凿岩机冲击机构的设计与仿真[D].东北大学,2003.

[9]杨楠.YYG170型凿岩机液压冲击机构设计[D].北京科技大学,2012.

[10]刘德顺,李夕兵,杨襄璧.冲击式凿岩机活塞回弹速度的计算[J].力学与实践,1996,04:38-40.