热成形领域中不同类型的加热炉技术及其应用

目前.汽车轻量化的发展要求既要给汽车乘客提供最高等级的安全性.同时又要实现车身减重.这给所有的汽车制造商带来了挑战。最佳的设备和具有吸引力的工艺解决方案.为实现更高级别的汽车安全性及结构轻量化提供了前提。汽车制造商中的领导者们已经开始尝试使用热冲压或硬化汽车车身的技术来满足这个要求。现在绝大多数商用车制造者都开始考虑采用热成形零部件.而在整个热成形工艺过程中.加热毛坯零部件的加热炉是非常重要的设备。

所有的热成形零部件制造商都希望能够以较低的生产成本.重复大量地生产高质量的零部件.从而保证产品优势。热成形加热炉必须满足这些要求.比如所需空间小、维护简单快速、高灵活性、高利用率以及较短的工艺时间。目前在市场上有多种类型加热炉适用于这个工艺步骤.所有这些类型加热炉都有它们本身的优点和不足之处。本文重点介绍目前热成形工艺中应用最普遍的一种类型加热炉——辊底式加热炉。

概念

单线直列式辊底炉

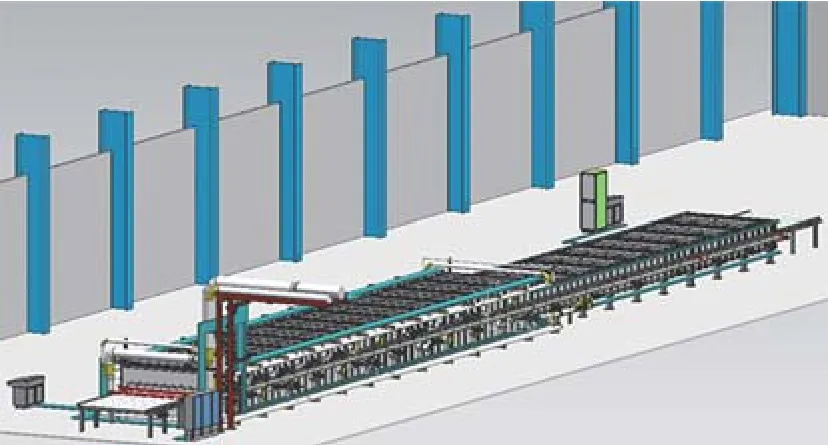

单线直列式辊底炉是最普通的辊底式加热炉设计方式.如图1所示。采用这种结构.压机可以摆放在加热炉适合的角度范围内.或者与加热炉摆在一条中线上。这样设计的优点是.便于接近加热炉.物流方向简单;另外.还可以减短加热炉与压机的距离.让加热的毛坯件运输时间降至最低。最重要的.相比其他类型的设计.单线直列式设计能把投资成本降至最低。

图1 单线直列式辊底炉

相对式(并列式)辊底炉

相对式(并列式)辊底炉结合了便于接近设备、易于设备维护和具有备用解决方案两大优点。加热炉可并排排列(并列式)或者面对面排列(相对式).它们的下料辊架及压机摆放在生产线的中间(图2)。如果有一台加热炉或上下料辊架由于产生故障停机或设备维护.那么另外一台加热炉仍然可以继续生产.只是降低了总产量而已。这种设计常用于对生产稳定性具有较高要求的客户.比如在美国Clinton市的MAGNA Cosma就有一条相对式辊底炉的生产线。

图2 相对式辊底炉

相比较于单线直列式辊底炉.相对式(并列式)辊底炉由于有两套上下料辊架.所以需要略微多一点的厂房空间。

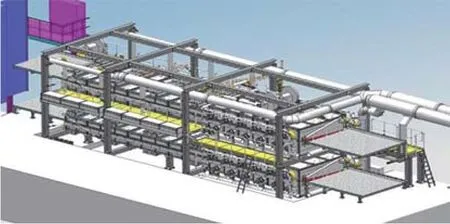

双层式辊底炉

双层式辊底炉结合了带有备用解决方案.同时只有较小空间需求的两大优点。这种设计方式是一台加热炉叠加在另一台加热炉之上.在较紧凑的空间内完成高产量。

这种设计方式的不足之处在于.由于设计比较紧凑.操作人员接近加热炉进行设备维护较困难。

图3 双层式辊底炉

多层箱式加热炉

多层箱式加热炉应用于对厂房空间有严格限制的场所。在这种设备中.毛坯件在一个多层的箱式空间内加热。该设计方案结构十分紧凑.它能关闭单独的箱式空间以适应灵活生产的需求。不足之处为不同的箱式加热区与压机的工作台距离不同.这就意味着毛坯件从加热炉运输到压机工作台.会冷却到不同的温度.这会导致成品件的机械性能在一个较大的范围内波动。这个问题可以通过在加热炉内添加一个保温箱来解决.以确保每一块毛坯件都以相同的温度到达压机工作台。

但是这套设备的主要不足之处是无法使用保护气氛。由于该炉型设计带有很多炉门且炉门开关很频繁.较多量的空气会混入加热炉炉腔内.这将会导致之前所述的缺陷.比如严重的表面鳞片、脱碳和晶间氧化。

加热系统

辊底式加热炉可通过电或天然气加热.这取决于客户所在地的条件和能源价格因素。天然气式加热是通过辐射管来完成.采用辐射管的原因是可以保证炉内气氛的低露点.以防止毛坯件吸收氢元素.否则将会导致成品的氢致裂纹.产生早期缺陷。

燃气式辐射管由换热式烧嘴、内部火焰管和外管组成。由于换热式烧嘴的作用.燃烧废气可以预热新进来的助燃空气.通过这个设计可将燃烧效率提高到67%~70%。

辐射管的外管可由金属或陶瓷制成。但是金属管在长期高温下.由于自身重量的原因会产生弯曲变形.而需要在规定的时间内对辐射管进行180°旋转。这样就产生了额外的设备维护成本.而这些都可以通过采用陶瓷辐射管来避免。陶瓷辐射管的另外一个优点是.其热传输效率要高于金属辐射管。

对于采用电加热的辊底炉有不同的执行方案。在加热炉的升温区通过装有电加热元件的陶瓷辐射管实现较小范围内高的热量输出。这套加热系统可以和加热炉内的气氛完全隔离.不会被污染或被熔融的液态铝硅涂层所损坏。在加热炉后边的均热部分.由于毛坯件已经被加热到高温且仅需要较少的热量输入.因此可采用电加热板来完成。

还有很多加热炉设备综合了燃气加热和电加热两种方式。燃气式加热被安装在加热炉的前段.这里可以提供较高的热量输入。在加热炉的后段.采用电加热方式.这部分加热系统仅需要把加热炉中的热损失补充回来即可。略高的运行成本可通过较好的控制特性和电加热系统的低投入来填补。

保护气氛

热成形工艺中的保护气氛常采用纯氮气保护.或氮气与最大量为5%的天然气混合气作为保护气体。通过向氮气中添加天然气.这样的保护气氛能减少在加热过程中毛坯表面的氧化.防止表面鳞片的产生。

不准确的保护气氛调节系统或者错误的加热炉型选择会导致毛坯件的脱碳、晶间氧化和严重的表面鳞片产生。所有这些缺陷都会给成品带来相当大的负面影响.会导致高成本的返工(比如说大量的表面鳞片)或较高的废品率。

目前市场上某些工业炉的工艺控制系统通过一套气体分析仪.来持续地监控保护气氛的成分。该分析仪也能持续地检测保护气氛的质量.把气体消耗量尽可能降至最低。这些质量数据将被记录并存储.用于将来的产品质量和生产条件控制。

结束语

为了提高产品的竞争力.今天的加热炉设备供应商要准确地满足客户对于产品高质量、高产量、高效率且经济性的要求。因此.热成形加热炉的设计要满足大范围的需求.比如较少空间要求、高灵活性、易于操作、高产量等。加热炉作为能够影响产品性能和能源消耗量的设备.是实现低故障、高效率生产的基石。

热成形领域中不同类型的加热炉技术及其应用

文/陈林·艾伯纳工业炉(太仓)有限公司