基于CAD/CAE技术的汽车拖曳臂优化设计

文/蔡其刚·合肥工业大学机械与汽车工程学院 奇瑞汽车股份有限公司

基于CAD/CAE技术的汽车拖曳臂优化设计

文/蔡其刚·合肥工业大学机械与汽车工程学院 奇瑞汽车股份有限公司

在汽车悬架结构件优化的设计阶段,为规避现产品结构的不足,常需要针对具体的问题点,在CAD软件中对产品3D数据进行局部结构调整,并将其导入CAE分析软件中进行仿真模拟、验证;本文以某汽车拖曳臂为例,通过CAD三维数据设计、CAE仿真模拟,重点分析了拖曳臂本体的优化设计过程。

拖曳臂(Trailing arm),也称纵臂,是汽车悬架系统中重要的安全件和功能件,在拖曳臂的优化设计过程中,其强度、刚度、疲劳耐久、模态及空间布置等要满足整车要求。文中通过对比分析了优化前后两种状态的各项指标,证明了优化后的改进效果,同时,实车路试也验证了这一结论。

某汽车拖曳臂的优化设计

优化前后结构概述

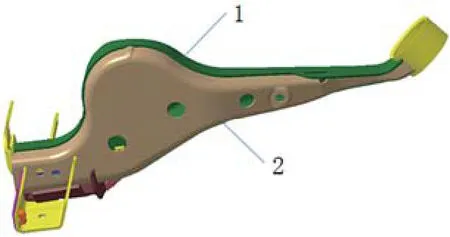

图1 优化前拖曳臂结构

某汽车拖曳臂优化前结构如图1所示,拖曳臂主体部分由上本体、下本体、弯形臂Ⅰ、弯形臂Ⅱ、加强板Ⅰ、加强板Ⅱ等6块冲压件焊合而成。零件数量多,制造加工繁琐,冲压焊接后累积公差大,尺寸精度难以保证,致使后轮参数调节困难。

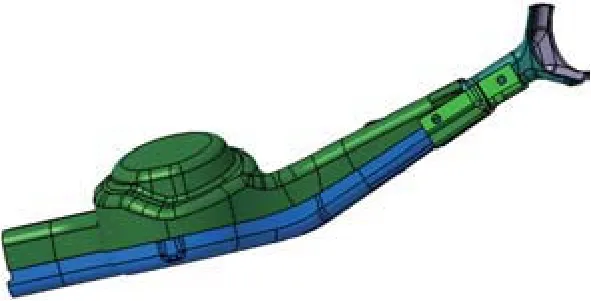

优化后结构如图2所示,拖曳臂主体部分由上本体及下本体2块冲压件焊合而成,大大减少了生产工序,焊接变形小,尺寸精度容易控制,同时结构强度、刚度、可靠性等各项性能指标均有大幅提升。

优化过程

在明确了解导致原产品结构缺陷产生的原因后,对拖曳臂本体结构进行了改进构想。原结构主体为6块冲压件焊合而成,冲压回弹加上焊接变形累积后,尺寸精度难以保证;现构想简化成上、下本体2块冲压件焊合而成,并通过CATIA三维软件将该构想数字化,如图3、图4所示。

图2 优化后拖曳臂结构

图3 优化前拖曳臂主体结构

图4 优化后拖曳臂主体结构

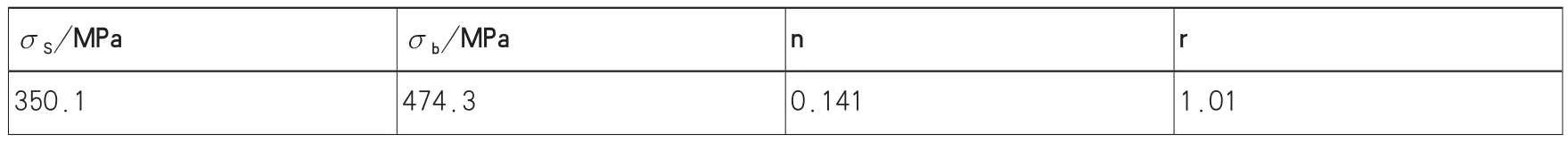

■ 表1 拖曳臂材料力学性能参数

■ 表2 优化前后静强度对比分析 (单位:MPa)

3D数据完成后,需要分析零件的冲压成形性,总成的强度、刚度、疲劳耐久、模态及空间布置等。CAE分析为CAD数据修正提供了指导方向,这是一个反复交替的过程,详细细节本文从略。

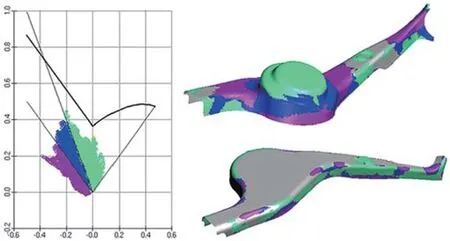

拖曳臂上本体材料为SAPH440,厚度为3.5mm;拖曳臂下本体材料为SAPH440,厚度为3.0mm。材料力学性能参数见表1。判别零件成形性的依据为FLC曲线,分析结果显示,上、下本体的料厚变化率基本在±20%范围内,成形性满足要求。如图5所示。

优化结果

重建的CAD模型必须要经过CAE分析、软模件DV台架验证及工装件路试验证等方可正式冻结。将优化后的模型结构及CAE结果与原结构进行对比,显示优化后拖曳臂主体冲压件由原来的6件减少为2件,重量减轻0.17kg,成本降低1元。优化前后静强度对比、静刚度对比、模态对比结果如下。

静强度对比

静强度分析主要考查垂跳、制动、起动、倒车、转向等5个标准工况。分析结果见表2。

很显然,从表2可以看出,优化前,在垂跳、转向等两个工况的最大应力均超出了材料的屈服强度(350.1MPa);而优化后,5个标准工况的最大应力均小于材料的屈服强度。

静刚度对比

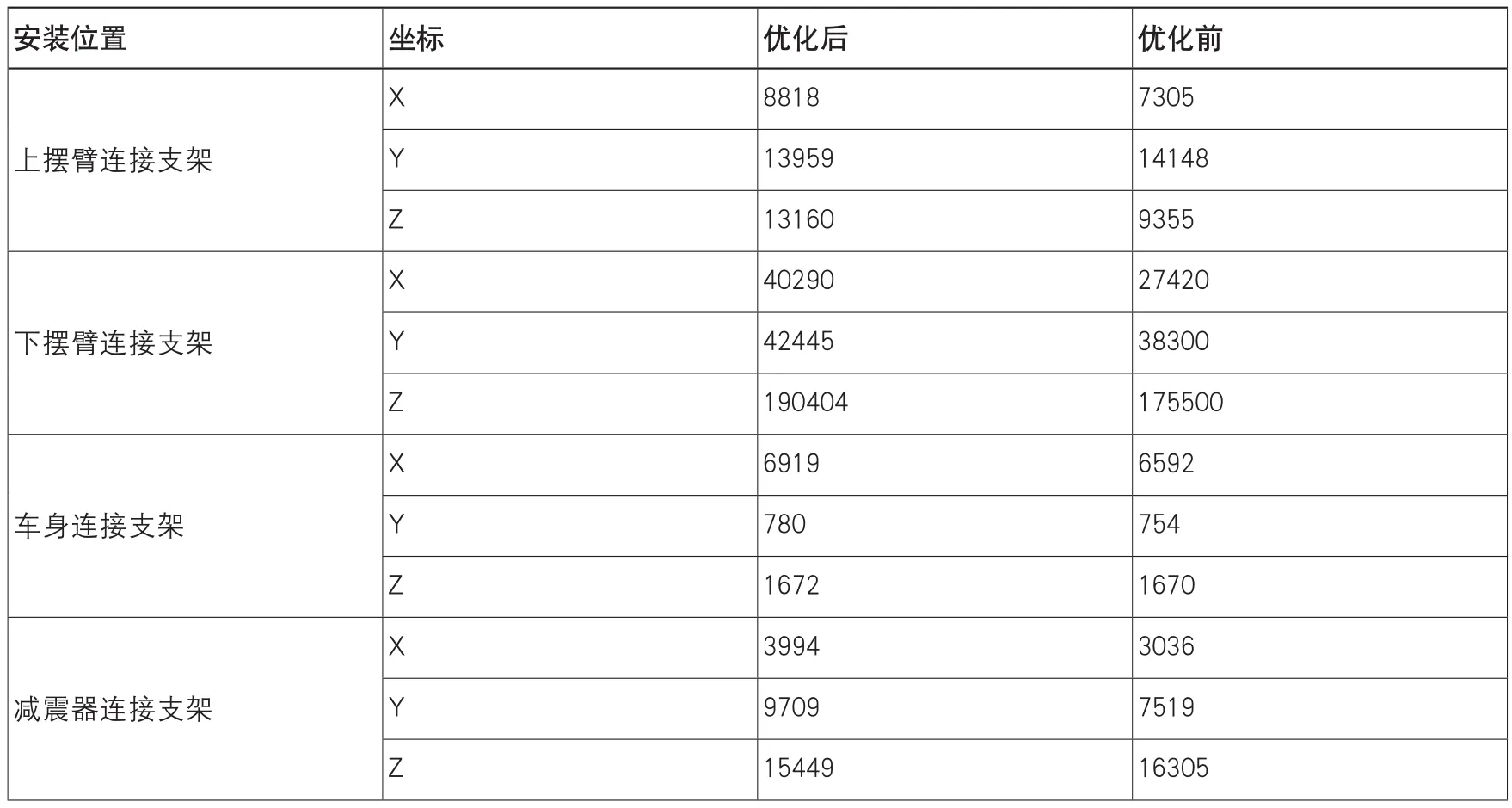

静刚度分析主要考查上/下摆臂连接支架、减振器连接支架及车身连接点等部位的操稳响应特性。分析结果见表3。

由表3可见,除上摆臂连接支架Y向,减振器连接支架Z向刚度略有降低外,其余各刚度值均有提高,且更加接近目标值。

模态对比

模态分析主要考查拖曳臂对整车NVH的贡献。分析结果见表4。

从表4可以看出,优化后各连接支架的局部模态出现的频率或阶数均有不同程度改善,各阶频率满足设计要求。

■ 表3 优化前后静刚度对比分析 (单位:N/mm)

■ 表4 优化前、后自由模态对比分析

图5 优化后拖曳臂上、下本体成形性分析

结束语

本文以某汽车拖曳臂产品的结构优化为例,通过分析产生现产品结构缺陷的主要原因,并提出改进构想,然后通过CAD数据重建,最后通过CAE分析,指导并修正3D数据,最终实现了产品的结构优化,并得到了工程实际的验证,规避了原产品结构的缺陷。该方法能够有效减少台架及实车验证的周期及成本。

蔡其刚,工程师,主要从事汽车悬架结构件设计开发工作,曾参与乘用车副车架、控制臂、球头销及衬套等产品工程开发。