DCH(CH)孔在汽车冲压领域的应用

文/杨庆波·一汽轿车股份有限公司

DCH(CH)孔在汽车冲压领域的应用

文/杨庆波·一汽轿车股份有限公司

杨庆波,技师,主要从事模具维修与调试及新车型模具维修与调试等工作,曾参与一汽轿车股份有限公司奔腾B70、奔腾B50、睿翼、马自达8、奔腾B90、奔腾X80、红旗H7等车型的冲压模具生产准备工作。

基本概念简述

DCH(Die Coordinete Hole),即模具定位孔,是为保证制件在各工序之间能够与模具保持一致所设定的孔。为了使两次成形的工件相符,DCH孔用做H,h的位置判定,检查面、曲线、孔的精度。

CH(Coordinete Hole),即定位孔,也叫总成基准孔。拉延后工序冲出的孔称CH孔,既有DCH孔作用,又在冲压件质量育成阶段起到至关重要的作用。

DCH孔是OP10拉延工序冲出的孔,如果DCH在产品上,后工序不需要转换CH孔;反之,需在OP20修边工序转换CH孔。DCH孔一定不属于最终产品的孔,可以设计在产品型面上,也可以设计在非产品型面上;CH孔可以是最终产品上的孔,也可以不是,但它必须设计在产品型面上。

DCH(CH)孔设计及制造加工工艺

冲压工艺分析

DL图中明确给定DCH(CH)孔的孔位,它应是一个三维的点(具有X、Y、Z坐标值),同时规定方向(与拉延冲压方向保持一致),当制件在各序有转动时,孔的方向性尤为重要。

模具设计

各序模具图中都应明确给出DCH(CH)孔位,精确标出尺寸(精确到0.01mm)。当本序与拉延方向不一致时应标出夹角角度。下模DCH(CH)孔附近应局部符型。上模应安排加工躲空孔,并标示出躲空孔位置,躲空孔孔径一般应大于DCH(CH)孔1~3mm,当DCH(CH)孔不垂直时,躲空孔要相应加大。

制造工艺

工艺中应明确DCH(CH)孔加工工序,制作DCH(CH)孔点窝程序,DCH(CH)孔位精度、光洁度要求并不太高,为降低成本,一般采用数控点窝,钳工制孔(带倾角的同样),人工铰孔的方法。

当模具上有其他孔需要数控加工时,也可遵循综合效益的原则,一同加工。

DCH(CH)孔的作用

⑴模具研磨时,各工序基准传递的基准。

利用拉延序在拉延件上冲制两个标准孔(DCH孔),后序模具研合时均采用DCH(CH)孔定位,在试模时工序件也应以DCH(CH)孔定位,可以保证模具各序之间的型面与基准一致。实际上就是以制件传递基准。研合时,避免单纯为符型而造成型面的位移;试模时,使制件精确定位,避免因定位不准而产生误差,同时通过测量试压前后DCH(CH)孔位置的变化,可以发现许多调模中的问题(如滚动、变形等)。下模研合时必须以上序合格件研合,并以DCH(CH)孔定位。上模研合,逐步推广带件研合。一般,当以DCH(CH)孔定位而型面研合量过大时,一定要慎重检查型面加工基准是否出现误差。试模时必须检查DCH(CH)孔定位,在压完本序后再次检查DCH(CH)孔位是否有错位现象,只有序前序后均无错位才能认为本序合格。在钳工序把DCH(CH)孔的功能用足用好是DCH(CH)孔技术的关键,也是提高冲压件精度的有效办法。

⑵育成基准。

在调试阶段,DCH(CH)孔主要用做外板的模具、夹具、检具匹配调试使用,如有需要,内板调试时也可使用,量产以后不再使用。

DCH(CH)孔在汽车冷冲压模具上的设置原则

⑴外板件均需设置DCH(CH)孔。例如:侧围外板、翼子板、门外板、发动机罩外板、行李箱外板、顶盖等。

⑵浅拉延制件也需要设置基准孔。例如:发动机罩内板等。

⑶拉延模设置于产品外,后序需要进行转换。例如:发动机罩外板、门外板等。

⑷拉延模设置于产品内,全工序基准统一。例如:门内板等。

⑸DCH(CH)孔应设置在平面上(如必须设置在斜面上,则最大角度不允许超过5°)。

⑹连续模不设置DCH(CH)孔。

模具研磨DCH(CH)孔的使用方法及步骤

⑴OP10(拉延模具)先完成模具基本研配,然后进行拉延成形(完全成形),安装DCH孔凸模后再开始冲制工作。冲制顺序为:DCH凸模未安装、拉延成形、DCH凸模安装、冲制DCH孔,避免由于拉延走料造成DCH孔变形,影响定位精度。

⑵OP20工序DCH(CH)的使用。此步骤主要是检验OP10工序件与OP20基准面(凸模)是否服贴,将OP10工序件(含DCH孔)放置于OP20工序模具上,以主要基准面形状定位,工序件在凸模上的状态是手推不移位,然后观察定位完成OP10工序件上的DCH孔与模具上的DCH孔是否完全重合,如图1所示。a.两孔重合,此时定位基本准确,然后进行间隙检测,测量工序件与凸模面的间隙,要求在0.05~0.1mm之间,如果间隙过大说明有干涉,需要对OP20基准面进行微调。b.两孔不重合,说明型面研磨失准,需要重新调配。插入CH孔定位销,然后将带CH孔工序件置入,再依据这个状态进行型面研配。

图1 制件DCH孔与模具上DCH定位孔不重合

⑶OP20完成DCH孔与CH孔转换工作。OP20研磨定位调整完成,在OP20模具上安装CH冲头,压制带CH孔的OP20工序件,用于后工序的模具研磨、定位调整、白车身匹配质量育成工作。

⑷OP20后工序CH孔的使用。将带CH孔的OP20工序件置于OP30基准面(凸模)上,以主要基准面形状定位,工序件在凸模上的状态是手推不移位,然后观察定位完成OP20工序件上的CH孔与模具上的CH孔是否完全重合,重复⑵中的工作内容,完成OP30模具研磨调整定位工作。

重复上述步骤,完成后序所有模具的研磨调整定位工作。

以发动机罩内、外板为例讲解DCH孔、CH孔原理

发动机罩外板

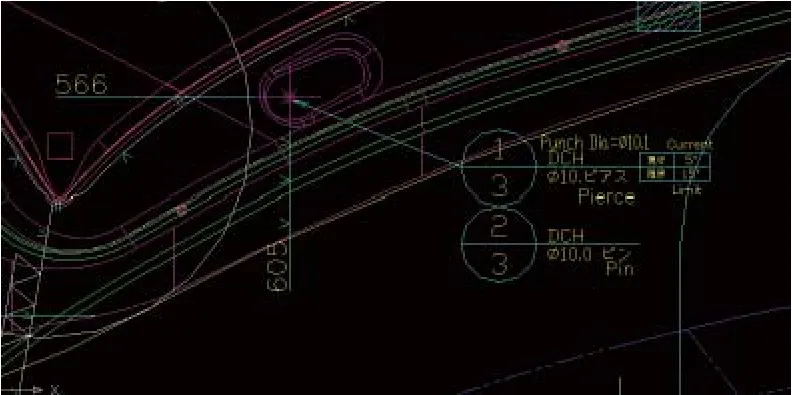

⑴OP10拉延。某车型发动机罩外板拉延模(OP10)3D模具结构如图2所示,由上模、下模组成,2个DCH孔对角排列布置;其DL图如图3所示,DL图中说明DCH孔的位置。

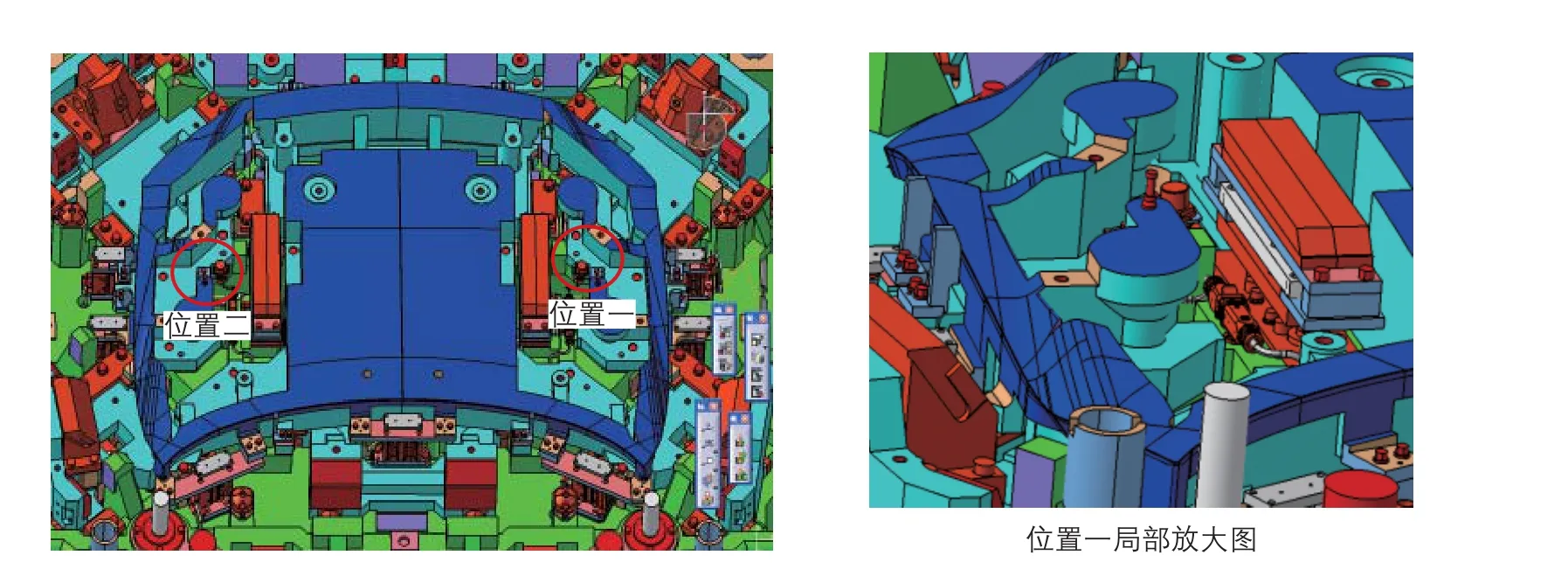

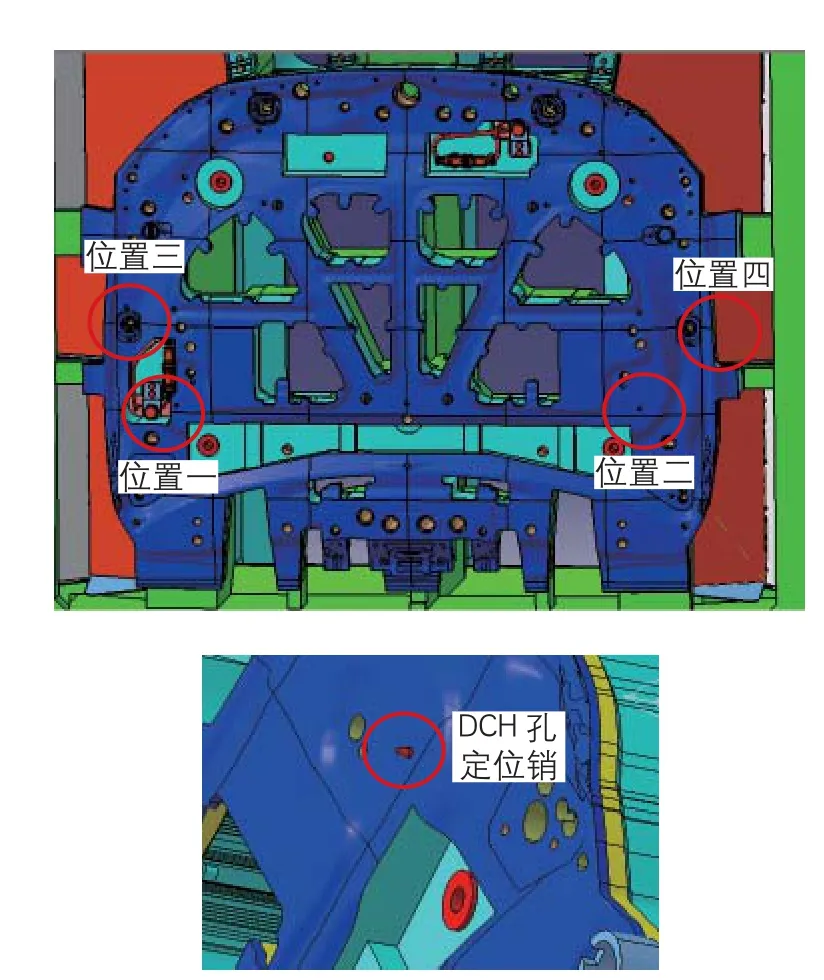

⑵OP20修边。某车型发动机罩外板修边模(OP20)下模、上模3D模具结构如图4、图5所示。图4中位置一、二是根据OP10DCH孔位置在OP20下模设置2个DCH定位孔,位置三、四处设计CH孔,实现DCH与CH孔转换,图示位置为模具下模CH孔凹模孔。图5中位置三、四处设计CH孔,实现DCH与CH孔转换,图示位置为模具下模CH孔凸模孔,实现生准阶段制件在检具上的定位(质量育成阶段,根据CH孔在检具上的定位,测量锁定检具上SK块的基准,为后期量产阶段测量提供基准。SK(&K)为检具上暂定主(辅助)基准面。其DL图如图6所示,图中表明了DCH孔、CH孔的位置。

图2 某车型发动机罩外板拉延模(OP10)3D模具结构图

图3 发动机罩外板DL图

图5 发动机罩外板修边模(OP20)上模3D模具结构图

图4 发动机罩外板修边模(OP20)下模3D模具结构图

图6 发动机罩外板DL图

⑶OP30翻边。某车型发动机罩外板翻边模(OP30)下模3D模具结构如图7所示,位置一、二是根据OP20CH孔位置在OP30下模设置的2个CH定位孔。其DL图如图8所示,图中标注OP20工序与OP30工序CH孔的关系。

图7发动机罩外板翻边模(OP30)下模3D模具结构图

图8 发动机罩外板DL图

图9 某车型发动机罩内板拉延模(OP10)下模3D模具结构图

图10 发动机罩内板拉延模(OP10)上模3D模具结构图

发动机罩内板

⑴OP10拉延。某车型发动机罩内板拉延模(OP10)下模、上模3D模具结构如图9、图10所示,图中标注了的DCH布置。

⑵OP20修边冲孔。某车型发动机罩内板修边冲孔模(OP20)下模3D模具结构如图11所示,位置一、二是根据OP10DCH孔位置在OP20下模设置2个DCH定位孔,位置三、四处设计CH孔,实现DCH与CH孔转换,图示位置为模具下模CH凹模孔。

⑶修边整形冲孔。发动机罩内板拉延模(OP30)上模、下模3D模具结构如图12、图13所示,在图12位置一、二处设计CH孔,实现CH与H孔、h孔转换,实现了制件在检具上的定位。

发动机罩外板质量育成实例应用说明

在质量育成阶段,制件在检具上通过CH孔定位,经进一步数据测量,发现制件稳定,达到整车匹配要求后,测量锁定SK、&K间隙,此时进入量产(MP)阶段,取消CH孔,制件在检具通过SK、&K面定位。如图14、图15所示。图16所示为某车型发动机罩外板检具实物,是上述内容的直观呈现。

图11 发动机罩内板修边冲孔模(OP20)下模3D模具结构图

图12 发动机罩内板修边整形冲孔模(OP30)下模3D模具结构图

图13 发动机罩内板修边整形冲孔模(OP30)上模3D模具结构图

图14 发动机罩外板质量育成阶段在检具上的定位方式

图15 发动机罩外板量产后在检具上的定位方式

图16 某车型发动机罩外板检具实物图

结束语

DCH(CH)孔技术的应用使汽车白车身冲压件的质量得到显著提高,使整体的匹配精度也有质的飞跃,此技术值得在汽车冲压领域推广。