弧形板的新型自由锻工艺

文/于爽·辽宁金钢重型锻造有限公司

弧形板的新型自由锻工艺

文/于爽·辽宁金钢重型锻造有限公司

节省原材料、降低能耗、降低生产成本是自由锻企业的生存之本。对于一部分中小批量、形状较为复杂的锻件,可利用胎模锻来节省原材料,提高生产效率。但对于一些单件或少量生产的锻件,如按最大轮廓尺寸加余量自由锻生产,则既浪费原材料,又为后续的加工带来了麻烦;若采用胎模锻生产,则由于数量少反而会增加生产成本。如何解决这一问题一直是各自由锻企业的研究课题。

我公司承接了一批烧结机排矿部链轮弧形板,品种多,数量少,若采用胎模锻生产,会增加生产成本;若锻成长方形板再气割成弧形,则不仅浪费原材料,同时由于切断了一部分金属纤维,对于零件的使用寿命也有一定的影响。经过分析研究,我们根据金属的塑性变形特点计算出弧形板成形所需的阶梯厚度差,科学地设计了工装,并利用计算机进行了模拟计算。经过多次模拟计算,反复修正数据,最终采用3150t自由锻压机,利用上、下平砧及大平台,成功锻造出了合格的弧形板。经过检验,外形尺寸完全符合图纸设计尺寸,比常规锻造节省了30%多的原材料,希望此新工艺对这类产品的生产能起到借鉴作用。

产品技术要求及工艺难点分析

技术要求

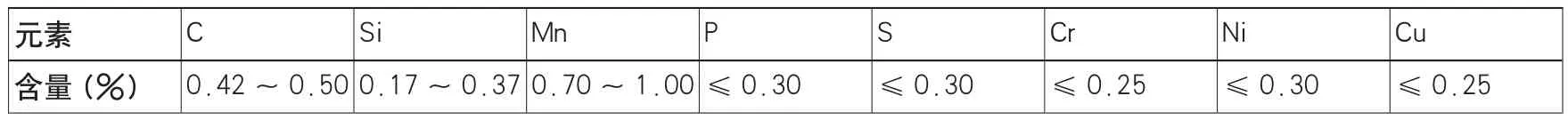

弧形板锻件图如图1所示,冶炼工艺为LF+VD,浇注锭型4t,材料为45Mn,其化学成分见表1。

从表1中可以看出,45Mn与45钢化学成分接近,只是Mn含量略高一点,其工艺过程可参考45钢制定。

产品超声波探伤要求:JB/T 5000.15—2007Ⅲ级。

工艺难点分析

锻件宽度B=810mm,厚度H=140mm,料宽比B/H≈5.8,远大于锻造坯料变形区中心无横向拉应力作用的料宽比0.83~1.20,容易出现横向裂纹;锻件太薄,锻造变形抗力较大;在宽度B方向拔长时坯料容易产生弯曲。

保证弧度成形及角度准确在实际生产操作中难度较大。锻件只能一次锻造成形,成形后弧度及角度尺寸难以再修改。

图1 弧形板锻件图

■ 表1 弧形板锻件材料的化学成分

前期准备工作

锻造方法的选择

锻造板类及模块类产品,通常采用普通平砧锻造法(上、下均用普通平砧)和FM锻造法(上用普通平砧、下用大平台)。采用普通平砧锻造法锻造,保证毛坯变形区中心无轴向拉应力的砧宽比须满足W/H≥0.8,无横向拉应力的料宽比须满足B/H=0.85~1.18。但此弧形板锻件,当毛坯厚度H与压机作用力方向一致时,砧宽比W/H与料宽比B/H远不能满足上述条件,在毛坯变形区中心位置极易形成二向拉应力。

采用FM锻造法锻造,保证毛坯变形区中心无轴向拉应力的砧宽比须满足W/H≥0.4,无横向拉应力的料宽比须满足B/H=0.83~1.20。采用FM锻造法锻造宽板类锻件可以满足无轴向拉应力的砧宽比条件,虽然无横向拉应力的料宽比条件不能满足,但是可以通过压下率来控制。FM锻造法每次的压下量比普通平砧锻造法小一半,故在变形过程中形成横向拉应力裂纹源的可能性要比普通平砧锻造法小得多。

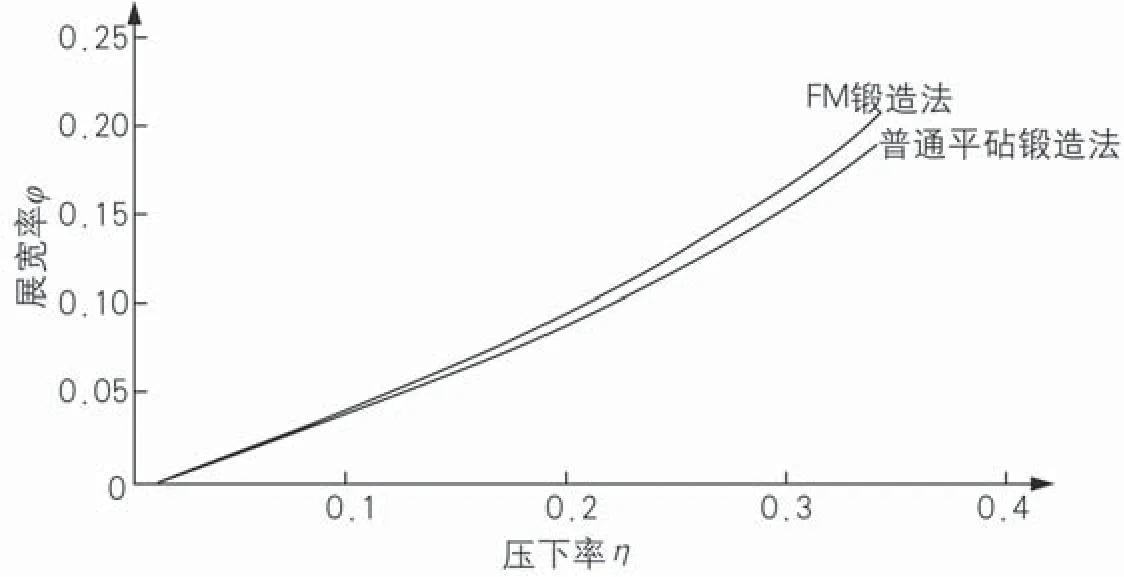

采用FM锻造法锻造宽板类锻件比普通平砧锻造法也要省力,如图2所示,采用FM锻造法锻造时,砧宽比W/H=0.4时所需的锻压力平均为普通平砧锻造法砧宽比W/H=0.9时的67%。

FM锻造法使用的是下平台而非下平砧,这就使坯料与工具的接触面积大大增加,减少了在厚度方向压下时弯曲的产生,同时也便于随时对坯料进行检测,即时观察坯料的变形情况是否与工艺要求相符。

根据上述分析,此产品适合采用FM锻造法锻造。FM锻造法采用先180°后90°翻转,上、下砧花错开的方式进行锻造。

预制坯料截面厚度差的计算

坯料在锻压时变形比较复杂,难以计算求出通解。在生产中,应根据具体情况及经验,将工步的变形状态加以简化并计算。

图2 45钢不同锻造方法及砧宽比的锻压力与压下率的关系曲线

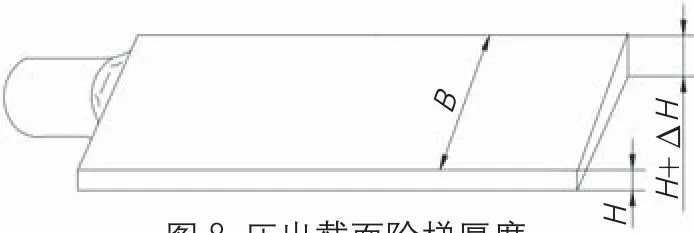

采用自由锻的方法锻造弧形板的工艺是先将坯料截面预制出厚度阶梯差,弧形板成形时再利用厚度阶梯差使金属变形也呈阶梯分布。根据金属塑性变形的流动特点,厚度大的一侧沿长度方向变形大,形成弧形板的外侧;厚度小的一侧沿长度方向变形小,形成弧形板的内侧。工艺的关键是计算出弧形板成形前坯料的厚度差。在实际生产中,采用4t锭型,每支锭出两件产品,钢锭成材率为75%。计算时忽略锻件厚度各端面产生的圆头和弧形板成形时内弧弧长及宽度方向的少量变化,不计烧损量,将弧形板成形前、后的坯料简化成规则的矩形及圆环的一部分。

根据坯料锻造过程中体积不变的原理,经计算,最终得到弧形板成形前坯料厚度差ΔH的计算公式为:

式中 ΔH——弧形板成形前的坯料厚度差(mm);

ΔL——弧形板成形后的外弧伸长量(mm);

R1——弧形板成形后的外弧半径(mm);

H——弧形板成形后的厚度(mm);

B——弧形板成形后的宽度(mm);

L——弧形板成形前的坯料长度(mm)。

工艺参数的制定

FM锻造法的3个重要参数为:砧宽比W/H、料宽比B/H、压下率η。坯料展宽锻造时工艺参数可参照图3并综合考虑各参数的最佳匹配来制定,但同时也要注意坯料在主要展宽变形时的送进量不能小于0.7W。锻造此弧形板时工艺参数的制定比较复杂,可利用计算机辅助计算并根据实际生产经验制定各参数。实际在锻出弧形的操作过程中厚度是一次锻压至成品厚度的,坯料送进量在50~80mm之间。

图3 45钢的展宽率与压下率的关系曲线

生产准备工装

上、下平砧(宽度500mm);大平台(宽度2000mm);镦粗漏盘;样板;斜铁;半圆形垫铁;标尺;样杆。

工艺过程的实施

锻前加热

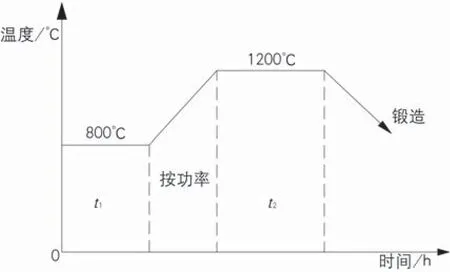

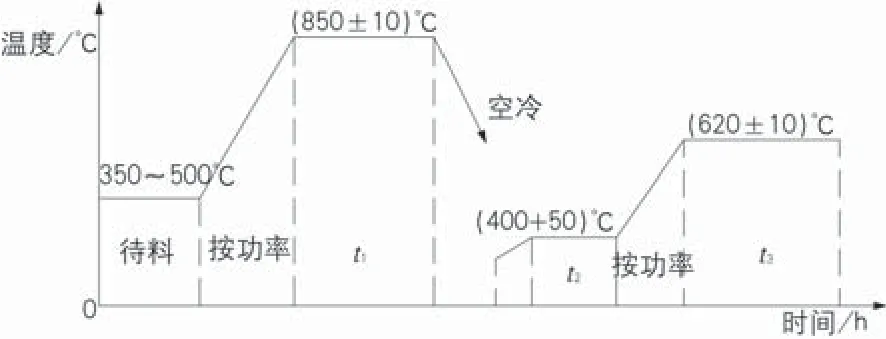

锻前加热工艺曲线如图4所示,t1、t2根据原料及炉况确定。

锻造过程

⑴第一火:压冒口,错水口,如图5所示。

⑵第二火:镦粗,在锻坯上端面中间预成凹形(图6),展宽毛坯拔扁方(图7)。

⑶第三火:预制坯料,压出弧形板成形所需的截面阶梯厚度(图8),校正因截面厚度差产生的弯曲;锻出弧形,修整毛坯表面至平整(图9)。

锻后热处理

锻后热处理工艺曲线如图10所示,t1、t2、t3根据毛坯有效截面尺寸及炉况确定。

图4 锻前加热工艺曲线

图5 压冒口,错水口

图6 镦粗,在锻坯上端面中间预成凹形

图7 展宽毛坯拔扁方

生产操作中的注意事项

⑴镦粗时在上端面中间预制出凹形,可大大减少拔长时端部圆头的产生,提高材料利用率。

⑵预制弧形板成形坯料时,因截面存在厚度差,故会使坯料在宽度方向产生弯曲,此时一定要及时校正,否则会影响最终产品的变形分布。

图8 压出截面阶梯厚度

图9 锻出弧形,修整毛坯表面至平整

图10 锻后热处理工艺曲线

⑶锻造时要严格控制每一次的送进量及压下量,使坯料变形均匀并按预定的工艺变形要求分布。

最终检测结果

锻件外形与样板外形完全吻合,锻件尺寸符合设计尺寸;锻件粗车后进行超声波检测,判定标准为JB/T 5000.15—2007,起始灵敏度为φ2.0mm,检测频率为2.0MHz,结果未发现超标缺陷,锻件完全合格。

结束语

机械工业的发展对锻造行业提出了更高的要求,为了适应行业发展的需求,自由锻企业必须在实际生产中不断探索研究如何减小自由锻件余量,提高锻造精度,降低能耗,减少烧损,改进工艺与技术,提高产品使用寿命。企业只有练好内功,才能更好地应对日趋激烈的市场竞争。

于爽,工程师,主要从事自由锻造工艺的制定与审核工作,研究方向为模具钢的锻造及锻后热处理工艺。