多功能预应力镶块模架的设计

文/李现杰·河南偃师市华硕机械锻造有限公司

多功能预应力镶块模架的设计

文/李现杰·河南偃师市华硕机械锻造有限公司

李现杰,高级工程师,主要从事锻压生产线工艺和装备的设计、研究与应用。

在锻造行业中,模锻占比在90%以上,模锻离不开锻模,锻模是通过模架紧固在锻压机的滑块底面和工作台面上的。模架是用作紧固模块并传递锻压机顶料运动的主要部件,它承受锻造过程中的全部负荷。模架一般可分为整体式锻模模架、组合式(镶块式)锻模模架和精锻模模架三大类。

⑴整体式锻模模架。该类模架结构简单,制造方便;模具导向用的导锁设在模块上;不仅适用于分模面为平面的锻件模锻,同时还适用于分模面为曲面的锻件模锻;安装、调整、拆卸方便,易翻修。

整体式锻模模架按模块的形状可分为圆形模块模架和矩形模块模架两种。圆形模块模架适于模锻回转体锻件,矩形模块模架适于模锻长轴类锻件。

⑵组合式(镶块式)锻模模架不仅适用于大吨位螺旋压力机,也适用于中小吨位的螺旋压力机,而且锻件的批量越大越能显示出它的优越性,可节约大量模具钢材料,锻件单件成本降低,模具制造费用大大降低;缩短了机加工周期,加工工时显著降低;不更换模座就能更换模块,从而提高了劳动生产率,降低了工人的劳动强度。

组合式(镶块式)锻模模架可根据所采用的模块形状分为普通圆形镶块锻模模架、普通矩形镶块锻模模架和特殊用途锻模模架(如哈弗模架、浮动闭塞模架、热挤压模架)三大类。

⑶精锻模模架是精密模锻的工具,它的设计除受到精密锻件外形特点的影响,还受到工艺、材料、温度、锻模模架主要零件的制造精度、锻造设备的精度和吨位等因素的影响,目前在螺旋压力机上进行的精密锻造的零件品种尚不多,故还未形成系列。

从以上模具的分类看,每种都存在着圆形和矩形模架的区分,在实际生产中根据产品的需要两种交替使用。为了将普通圆形模架和普通矩形模架的优点集合在一起,便于在生产中应用,我公司技术部的同事经过不断努力,于2012年设计出了多功能预应力镶块模架。通过近两年的实践检验,该模架具有很大的优越性,圆形预应力圈的应用是该模架的亮点,在设计时我们对该模架提出了以下6点要求:

⑴模架的结构形式力求具有较大的通用性、万能性(圆形和矩形通用、摩擦螺旋压力机和电动、高能螺旋压力机通用)以适应多品种产品的生产。

⑵模架应具有足够的强度、刚度、定位精度使设备在锻造过程中引起的弹性变形不致影响锻件精度。客户要求在生产精密锻件时能将锻件尺寸精度和形位公差控制在0.3mm以内。

⑶模架应能多模腔锻造,以适应不同锻件的工艺要求。

⑷模架内设置的导向装置、顶料装置应可靠、耐用,并便于修理和更换。

⑸模架的结构应保证在安装、调整、更换模块时速度快、时间短,不需要把模架从锻压机上卸下来,以节省时间,减少工作量。

⑹模架上要能够给模具施加预应力保证模具不迸裂。

根据上述要求设计的新模架可实现下述多种功能。

锻件精度达标

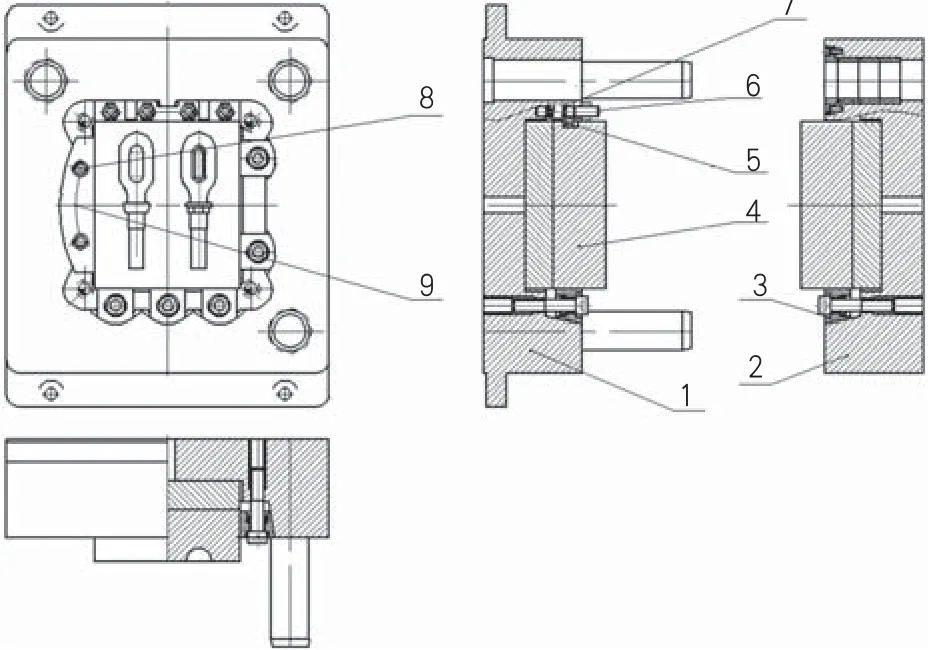

为保证锻件达到技术要求首先设计出了基础模架,模架主体设计成窝座式,根据每个锻件所需工艺不同,可以自由调整模具工装,基础模架组装图如图1所示。

基础模架的主体选材是根据设备大小和使用频率确定的,材质有45CrMo、35CrMo、5CrNiMo等,硬度控制在32~36HRC。垫板材料选用了5CrNiMo,硬度控制在40~45HRC之间,导向部分采用了导柱、导套导向,导柱材质用20Cr经渗碳淬火、回火,硬度控制在55~60HRC范围内;导套部分我们采用了新型专利材料RMC耐热含油尼龙,RMC耐热含油尼龙导套在使用过程中有自润滑作用,并且本身不损伤导柱,耐磨程度是铜套的2倍,导柱导套配合精度高,导柱导套数量由传统的2个增加到3个,彻底解决了设备精度低的问题,使老设备发挥出新设备的作用。

图1 基础模架组装图

图2 模具组装图

解决模具崩裂失效、快速对模

模具使用过程中的崩裂失效现象是锻造厂感到最头痛的问题,模具崩裂致使模具报废,延误正常生产,损失少则几千多则几万。模具崩裂原因除去模具材质本身质量和制造工艺问题外,主要是模具设计体积过小,本身承受不了过大的打击力;模具大小不一,长时间使用后使垫板局部塌陷,模具和底板间有不结合缝隙。

针对以上因素首先将模具设计成标准模块,模块和垫板结合面积上每平方毫米承受的打击力不得超过150N,该模架窝内配上圆形预应力圈给模具施加预应力,预应力圈材质为42CrMo,热处理硬度36~40HRC,再配上通用附件紧固压块、紧固螺栓、螺母,模具组装图如图2所示。

该模架结构是最常用的模架结构,很适合一般的常用锻件,对于一些模腔较深的锻件最能显示出其本身的优越性。预应力圈一般要比模架内窝高出10mm,模块也要比预应力圈高10mm以便于对正模具,预应力圈和模具的组合是锥度配合,中间要加上一定的过盈量(过盈量根据模块大小和材质计算所得),锥度的形状精度要求比较高,公差控制在±0.5°。组合模具是靠四条带台阶内六角螺钉通过锁紧块和模架固定在一起的,内六角螺钉顺时针旋转可拉动锁紧压块下沉,锁紧压块利用自身斜度(7°)将组合模具压紧,螺钉逆时针旋转可将上螺帽拔出,以便调整和取出组合模具。

将模具和预应力圈用压力机压装在一起放在窝内,上模具四个角装上锁紧压块,首先将G压紧块先锁紧,以便使预应力圈和模架基准贴合,再将其他压紧块锁紧固定上模;下模具根据上模具的对模线将模具对正。如发现下模型腔和上模型腔扭曲,可用专用调整扳手插到预应力圈调整孔调整到位,再锁紧G压紧块,便于预应力圈和模架基准贴合。如没发现模具错模或扭曲,可将其他锁压紧块锁紧。

该模架圆形模具结构在我公司应用几年来从来没有发生过模具崩裂现象,对模速度也比较快,模块的大小只有矩形模块的2/3,节省了大量的模具费用,经济效益明显提高,这种预应力结构特别适合单模腔锻造。

多模腔锻造

锻件的结构多种多样,不同的锻件有不同的锻造工艺,有些锻件结构在工艺上需制坯、弯曲、预锻、终锻成形,这种类型的锻件在一般摩擦压力机上很难解决,但很适合在电动、高能螺旋压力机上锻造,电动、高能螺旋压力机多模腔锻造需要相应的多模腔模架。为了适应电动、高能螺旋压力机上的多模腔锻造,模架设计初衷就把多模腔模具空间和圆模具预应力圈空间互相通用,多模腔锻造只要把预应力圈取下换上多模腔模具和方模具基准块、锁紧压紧块,多模腔模具组装图如图3所示。

图3 多模腔模具组装图

图4 无飞边锻造模具组装图

图5 长锻件锻造模架配件组装图

无飞边锻造

无飞边锻造是现在锻压行业比较流行的先进工艺,它能使锻件的材料利用率达到95%以上,不但在工艺上不用落飞边,而且可节约大量的原材料。无飞边锻造和普通锻造工艺没有太大的区别,只是各自的模具结构稍有不同罢了,无飞边锻造模具组装图如图4所示。

长锻件的锻造

有些锻件长度比较长,在圆形预应力组合模具里不能锻造,在这种情况下采用矩形模具配上模架承击块就可以解决此问题,该模架配件组装图如图5所示。

多模腔锻造和长锻件锻造的方模具结构在模具崩裂方面虽比不上预应力圈组合模具,但模具承受的都是模具上平面压紧块给模具施加的预应力,在一定程度上可减少模具崩裂现象的发生,在矩形模具结构方面也是值得推广的。

模具便于返修,模架便于维修

模架用过一段时间后因为各种原因垫板可能会不平,可将垫板卸下来用磨床磨平。一定要将垫板和模架方向做上记号,以免加工后将垫板安错方向。加工时,垫板不可两面都加工,只能加工和模具结合的平面,另一面需要先在磨床上将其调整到相应厚度,然后再加工需要加工的面。这样可以避免模具和垫板不完全结合导致模具崩裂。

结束语

多功能预应力镶块式模架在我公司经过一年多的实践,得到技术人员和工人的一致好评,节约了生产费用,提高了生产效率。希望广大的锻造工作者能对该模架提出宝贵改进意见,以便该模架性能再提高一个档次,促使我们共同发展,为锻造行业节能节材做出贡献。