过氧化氢氧化法制偶氮二甲酰胺工艺的研究

陈世豪

(福建省邵武市榕丰化工有限公司,福建邵武 354000)

1 概述

偶氮二甲酰胺(商品名称:发泡剂ADC)是发气量最大,性能最优越、用途最广泛的通用型高效发泡剂。它应用于聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯、聚酰胺、ABC及各种橡胶等合成材料,适用于拖鞋、鞋底、鞋垫、塑料壁纸、天花板、地板革、人造革、绝热、隔音材料等发泡。发泡剂ADC具有性能稳定、不易燃、不污染、无毒无味、对模具不腐蚀、对制品不染色,分解温度可调节,不影响固化和成型速度,且采用常压发泡、加压发泡,均使发泡均匀,呈细孔结构理想等特点。

中国是世界上发泡剂ADC生产能力最大的国家,目前生产中普遍采用氯气氧化法[1-3]。采用氯气氧化联二脲制偶氮二甲酰胺工艺,优点是成本低,但反应终点较难控制,通氯量超标或通氯时料液温度过高,易造成发泡剂ADC分解;通氯量不足时,少量联二脲残留在发泡剂ADC中影响其质量。采用这种工艺,ADC产品粒径分布宽且不规则,质量不稳定;同时,收率低,反应中产生的酸和反应终点时过量氯气的逸出易造成环境污染治理费用高,生产操作环境恶劣等问题[4-9]。

上世纪七十年代以来,国外文献不断报导用过氧化氢氧化联二脲制备偶氮二甲酰胺的新方法,国内科研部门也研究开发过氧化氢氧化法制发泡剂ADC的合成工艺方法:通过控制Br-离子浓度 、酸度、加入一定量的催化剂,在30~60℃温度范围内制得收率及质量均较高的产品[8,10-12]。但由于国内蒽醌法生产过氧化氢尚未普及,其价格较高,限制了过氧化氢在ADC发泡剂生产上应用。过氧化氢氧化联二脲制偶氮二甲酰胺工艺,其过氧化氢氧化反应后转变为水,不产生新污染物,同时过氧化氢都是稀溶液,极易计量控制,不出现氧化过头等问题,使工艺收率及产品质量稳定,克服了通氯法的缺点。

随着中国过氧化氢生产工艺方法革新,蒽醌法生产双氧水技术完善,产量不断扩大,2011年,产量达630万t(以27.5%计),且品种有27.5%、35%、50%、60%、70%,过氧化氢产品价格呈现大幅下降之势[3],这为过氧化氢在发泡剂ADC生产上应用提供了有利条件,也是扩大过氧化氢产品使用用途及使用范围的途径之一。

2 国内发泡剂ADC工艺流程

现有氯气氧化法制发泡剂ADC产品按下列5个步骤进行。

(1)由氢氧化钠与氯气制备次氯酸钠,其副产物为氯化钠。

2NaOH+Cl2=NaOCl+NaCl+H2O

(2)由次氯酸钠与尿素、过量氢氧化钠制备水合肼,其副产物为碳酸钠、氯化钠。

NaOCl+NH2CONH2+2NaOH=N2H·4H2O+Na2CO3+NaCl

制备的水合肼含有大量碳酸钠,大量氯化钠和多余碱,称为粗水合肼。粗水合肼用-5℃冷冻水进行冷冻提取十水碳酸钠,其滤液为精肼液。

(3)精肼液与尿素、硫酸缩合制备联二脲,其副产物为硫酸铵。

N2H·4H2O+2NH2CONH2+H2SO4=(NH2CONH)2+(NH4)2SO4+H2O

(4)用氯气氧化联二脲制备ADC发泡剂产品,其副产物为盐酸。

(NH2CONH)2+Cl2=(NH2CON)2+2HCI

(5)湿发泡剂ADC,经抽滤,洗涤至中性;离心、烘干、粉碎过筛,包装得到ADC成品。

上述第(4)步骤为氧化剂氧化联二脲制偶氮二甲酰胺关键工序,决定了发泡剂ADC的产品质量和生产成本,其技术关键取决于氧化剂与催化剂以及操作条件等因素。现采用过氧化氢为氧化剂,其反应式如下,其副产物为水。

3 催化剂的筛选

笔者在前人研究开发基础上[5,6],并着眼于环境保护和ADC产品生存发展需要,提出过氧化氢氧化联二脲制偶氮二甲酸胺工艺,所选用催化剂应符合下列要求。

(1)催化剂不对人身及周围环境造成危害;

(2)该工艺所产的发泡剂ADC产品质量符合HG/T2097—2008行业标准;

(3)反应母液、催化剂全部回收重复使用,降低ADC生产成本,同时,减少酸排放,减少环境污染及治理费用;

(4)氧化时间短,提高生产效率;

(5)高的工艺收率;

(6)催化剂易得且价格便宜。

按上述条件,选取多种催化剂进行小试,其中,有3种催化剂能够制得ADC产品。

选择的较佳反应条件为,在2 000 mL烧杯中注入6.8 N硫酸溶液680 mL、联二脲折百200 g、工业溴化钠2 g,升温至50℃后,滴加60%过氧化氢,维持反应温度60~65℃,母液循环使用,且每次投料前的料液酸度为6.8 N。

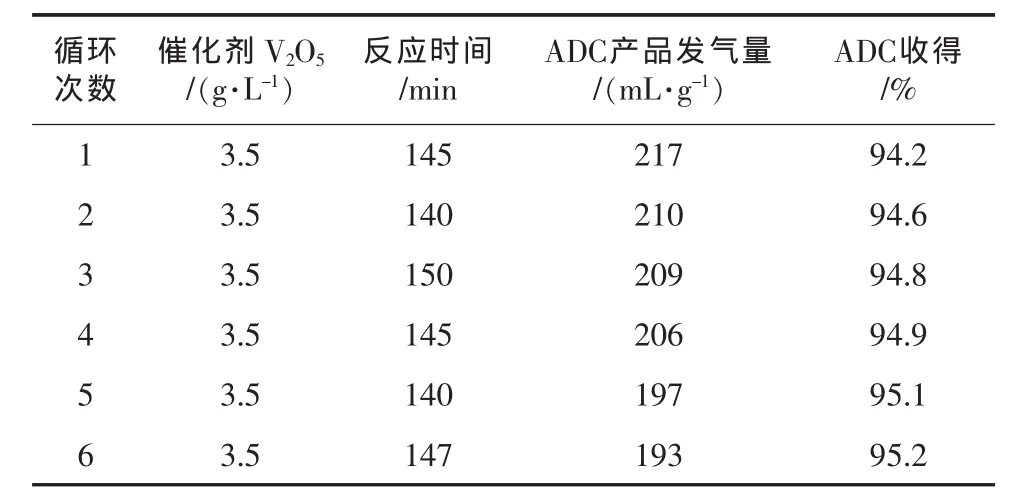

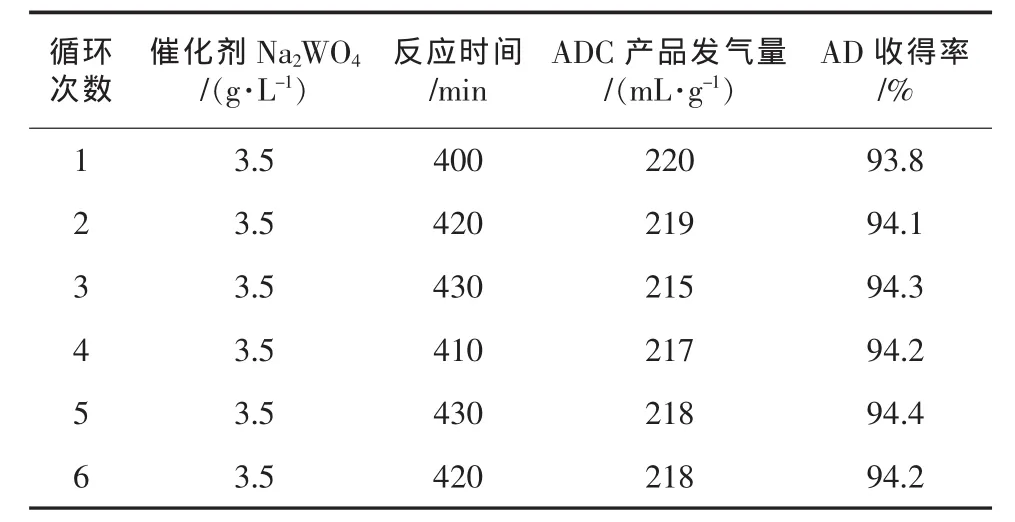

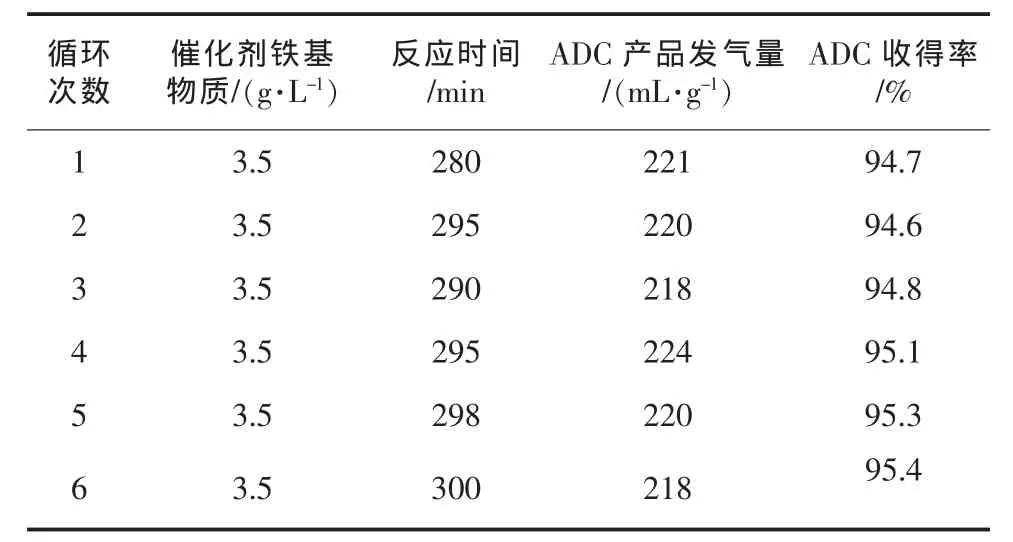

3种催化剂的实验结果见表1、表2、表3。

表1 以V2O5为催化剂的氧化实验结果

表2 以Na2WO4为催化剂的氧化实验结果

表3 以铁基物质为催化剂的氧化实验结果

从表1到表3可以发现,催化剂V2O5氧化反应时间短,但ADC产品发气量<220 mL/g,催化剂Na2WO4氧化反应时间偏长。显然,铁基物质是过氧化氢氧化法理想的催化剂,其氧化时间短,ADC产品发气量大,收率高。

4 过氧化氢氧化剂浓度的选择

与通氯氧化法难以实现母液循环使用不同,过氧化氢氧化法的母液可以重复使用,反应母液、催化剂全部回收重复使用,它降低了发泡剂ADC生产成本,提高了经济效益,减少环境污染,减少环保治理费用,是工艺先进性特征之一。鉴于过氧化氢产品规格有 27.5%、35%、50%、60%、70%,选用合适规格是关键技术课题。

选择的较佳反应条件为,在2 000 mL烧杯中注入6.0 N硫酸溶液600 mL,加入联二脲折百200 g、铁基物质催化剂4 g和溴化钠2 g,升温至50℃后,滴加过氧化氢溶液,维持反应温度60~65℃。

不同浓度过氧经氢的实验结果见表4。

表4 不同浓度过氧化氢氧化反应实验结果

从表4可以看出,采用不同浓度过氧化氢氧化联二脲制发泡剂ADC时,其平均收率为95%,且产品发气量略优于通氯法产品。当采用≥50%过氧化氢时,其回收母液量少于反应起始母液量;当采用<50%过氧化氢时,其回收母液量大于反应起始母液量。因此,为使反应母液、催化剂全回收重复使用,并减少环保污染,减少环保治理费用,必须选用≥50%过氧化氢作为氧化剂,以满足工艺要求。

5 工业化实验生产操作工序

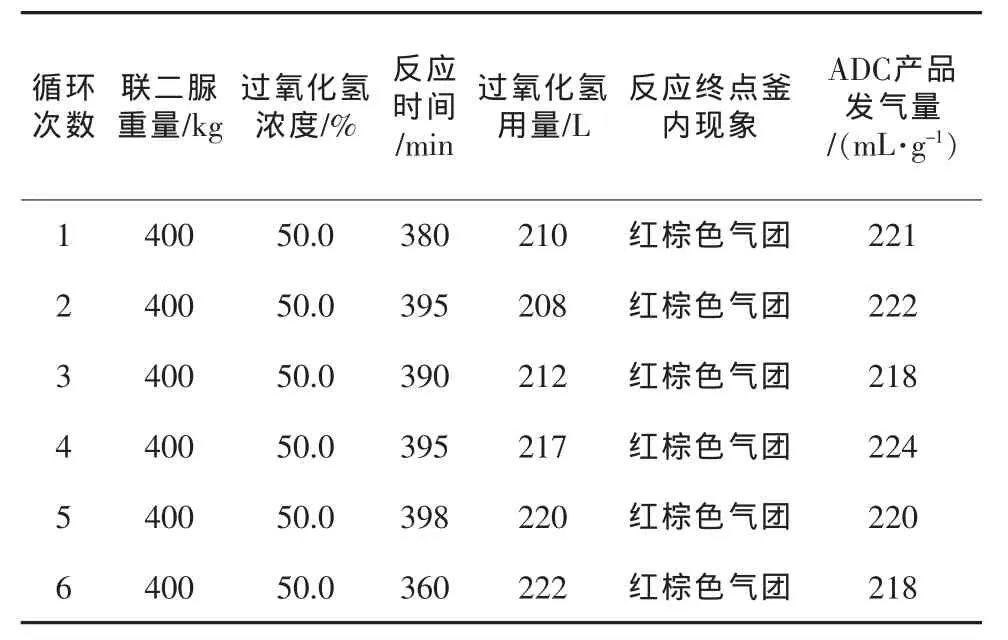

在3 000 L搪瓷釜中先加入反应母液、用硫酸调至6.8 N,再加入联二脲400 kg、铁基物质催化剂6 kg,最后,加入溴化钠2 kg,待料液温度稳定后,经转子流量计加入50%过氧化氢,控制过氧化氢流量与速度或开冷液来调节反应温度,维持反应过程温度为60~65℃,反应时间控制为5~7 h。反应接近终点时,需多次取样化验来判定料液中联二脲残余量,待合格后,及时放料至过滤桶中,抽滤并回收反应母液,冲洗产品至中性。工业化实验情况见表5。

从表5可以看出,终点时,釜内都有红棕色气团产生、系统析出,可判定氧化反应终结。

H2O2+2NaBr+H2SO4=Br2↑+Na2SO4+2H2O

采用50%过氧化氢作为氧化剂时,其反应母液可全部循环重复使用,母液维持平衡、不膨胀;偶氮二甲酰胺产品呈多棱柱形的条晶,易于加工粉碎;比通氯法的产品发气量提高1%~2%,产品附加值高。

表5 过氧化氢氧化法工业化实验生产情况

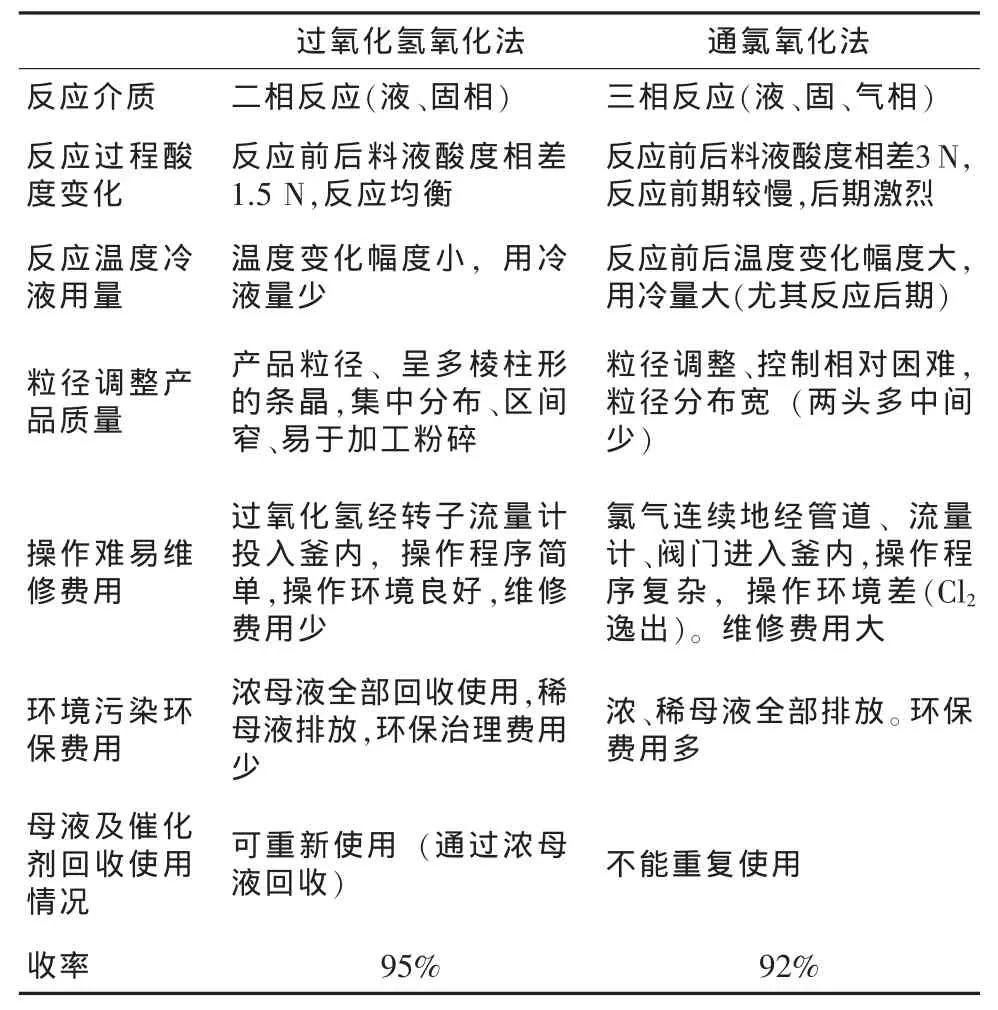

6 过氧化氢氧化法与通氯氧化法工艺的比较

过氧化氢氧化法与通氯氧化法工艺的比较情况见表6。

表6 过氧化氢氧化法与通氯氧化法工艺比较一览表

从表6可以看出,过氧化氢氧化法比通氯法生产工艺具有先进性,即氧化反应均衡进行,产品质量稳定,生产操作方便,维修费用低,母液(含催化剂)重复使用,环保治理费用少,原料来源方便安全,收率高等。

7 总结

过氧化氢氧化法制发泡剂ADC可在原氯气氧化法氧化工序基础上加以改造采用,操作简单,投资省。使用铁基物质为助催化剂不对人身与环境造成危害,50%过氧化氢稀溶液极易计量控制,同时,过氧化氢氧化反应后,转变为水,不存在产生盐酸等污染问题,克服了通氯法的缺点。

过氧化氢氧化法制偶氮二甲酰胺的产品在显微镜下观察为多棱柱形的条晶,容易粉碎以增加产品细度,提高了产品质量档次,更适用人造革、塑料高档制品发泡使用。

随着中国过氧化氢生产工艺方法革新,蒽醌法生产过氧化氢技术完善,产量逐渐扩大且价格也逐步下降,这为过氧化氢在发泡剂ADC生产上应用提供了有利条件。可以预见,在发泡剂ADC生产中由过氧化氢取代氯气为期不远。

[1]林 枫,阮逢亮.发泡剂ADC生产技术进步综述.福建化工,1995,(1):24~29.

[2]顾培基.偶氮二甲酰胺的生产现状、合成及用途.上海化工,1998,(6):40~42.

[3]曹 盛,边守军.ADC发泡剂的改性与复配.化学推进剂与高分子材料,1999,(03):9~12.

[4]沈洪兵,刘梅清.关于发泡剂AC发展前景的设想.轻化工通讯,1983,(2):5~7.

[5]游贤德.过氧化氢法制备偶氮二甲酰胺.化学推进剂与高分子材料,2001,(06):12~14.

[6]曾崇余.双氧水氧化联二脲制备AC发泡剂的工艺条件.化学工业与工程,1993,(2):52~56.

[7]蔡宏国.国内AC发泡剂生产现状与进展.四川化工,1992,(1):29~32.

[8]龚 旌.年产1万t发泡剂ADC装置工艺设计.化工设计通讯,2002,(1):5-7.

[9]姚继承,等.ADC生产废水处理技术与应用.污染防治技术,1998,(3):176-178.

[10]苏秉钧,杨季和,周念祖.AC发泡剂新工艺研究-(Ⅰ)过氧化氢氧化法.福州大学学报,1984,(4):122~126.

[11]徐 兵,杨宏美.废盐酸对ADC发泡剂生产影响初探.镇江高专学报,2010,(1):5-7.

[12]苏秉钧,杨季和,等.偶氮二甲酰胺生产技术.福建化工,1983,(1):25~30.

[13]姚冬龄.中国过氧化氢五十年技术和生产发展及展望.无机盐工业,2011(04):1~5.