金属橡胶在模拟海洋环境中的腐蚀行为及阻尼性能

林 臻,李国璋,白鸿柏,路纯红

(军械工程学院车辆与电气工程系,石家庄 050003)

0 引 言

阻尼材料对解决振动、冲击和噪声等问题有着重要的意义。金属橡胶是一种新型阻尼材料,因同时具有橡胶的弹性和所选金属的固有特性而得名。金属橡胶由细金属丝经一系列复杂的工艺制备而成,与普通橡胶相比,它具有在真空中不挥发、耐辐射、耐高低温、耐腐蚀、疲劳老化寿命长以及可以长期保存等优良特性,是一种非常适合于在高真空、高低温、强辐射、强腐蚀环境下应用的减振缓冲材料。开展金属橡胶的耐海洋腐蚀能力及阻尼耗能特性研究,为海洋腐蚀环境下金属橡胶的应用提供参考依据,具有非常重要的理论及工程应用价值。目前,国内外尚未对金属橡胶材料进行海洋腐蚀方面的研究。为此,作者采用304不锈钢丝自行设计制备了固支圆盘形金属橡胶,将其置于4种不同的模拟海洋腐蚀环境中进行腐蚀试验,研究了它的抗海洋腐蚀能力及阻尼耗能特性。

1 试样制备与试验方法

1.1 试样制备

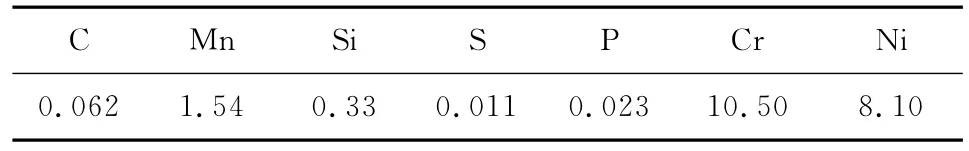

选用φ0.3mm的304不锈钢丝作为制备金属橡胶的材料,其密度为7.9g·cm-3,弹性模量为1.98×105MPa,线膨胀系数为16.6×10-6℃-1(20~100℃)[1],规 定 非 比 例 延 伸 强 度 不 小 于205MPa,抗拉强度不小于520MPa,断后伸长率不小于40%,断面收缩率不小于50%,硬度不小于187HBW(90HRB或200HV[2])。该304不锈钢丝的主要化学成分如表1所示。

制备的金属橡胶试样为圆盘形[3],如图1所示,其外径为66mm,内径为20mm,成型后的密度为2.05g·cm-3。

表1 304不锈钢丝的主要化学成分(质量分数)[3]Tab.1 Main chemical composition of 304stainless steel wire(mass) %

图1 圆盘形金属橡胶试样的宏观形貌Fig.1 Macrograph of disk typed metal rubber sample

1.2 试验方法

在YWX-250型智能盐雾试验箱中进行金属橡胶的模拟海洋腐蚀试验,该试验箱可以进行完全和周期的盐雾试验及浸泡试验,并可以根据试验要求模拟不同条件下的海洋腐蚀环境。

阻尼耗能测试采用PLS-20型电液伺服动静试验机和DH5936测试系统进行,电液伺服动静试验机由液压伺服系统、主机系统、控制系统等几部分组成,最大静载拉压力为20kN,最大加载行程为±50mm,可实施精确的正弦位移加载,最高振动频率为40Hz。

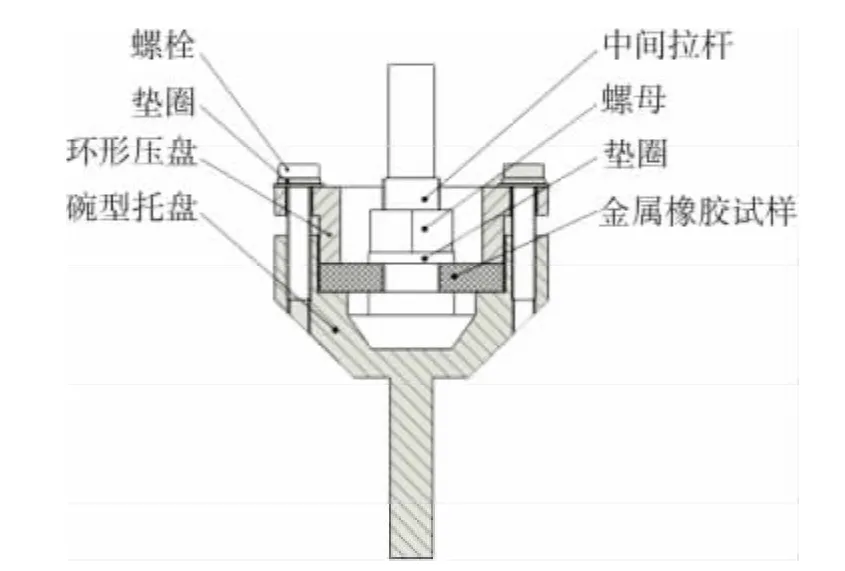

设计了阻尼耗能测试用试验夹具,其结构示意如图2所示。试验夹具由碗型托盘、环形压盘、中间拉杆及螺栓、螺母、垫圈等组成。圆盘形金属橡胶试样套在中间拉杆上,并通过螺母和垫圈压紧,试样的外沿通过环形压盘及螺栓压紧在碗型托盘的内端面上。试验时,中间拉杆及碗型托盘分别通过联结杆与材料试验机上、下夹头相连,下夹头固定不动,上夹头带动中间拉杆上下振动,使金属橡胶产生剪切变形。

图2 试验夹具结构示意Fig.2 Schematic diagram of the test fixture

腐蚀试验按如下步骤进行:

(1)制备5只圆盘形金属橡胶试样,依次编号为1~5。

(2)使用清水和洗涤液对试样进行冲洗和超声波清洗,并在烘干箱中烘干,去除试样上的油污和杂质,用JP-500型电子天平分别称量试样的质量。

(3)将试样依次装夹在试验夹具上,并将夹具夹持在试验机上、下夹头之间,采用位移控制方式对试样施加正弦激励,激励振幅为3mm,频率为3Hz,经6 000次振动稳定处理后[4]对位移及恢复力数据进行采样,采样频率为1 000Hz。

(4)加载完毕后,重复步骤(2)。

(5)然后将试样1~4放入YWX-250型智能盐雾试验箱中进行盐雾腐蚀试验,试样5作为空白对照样置于密封袋中;其中,试样1~4的腐蚀环境分别为全浸、间浸(每24h浸泡8h)、连续盐雾、周期盐雾(每1h喷雾10min);腐蚀液为5%NaCl(质量分数)溶液。

全浸腐蚀试验按 GB/T 10124-1988《金属材料实验室均匀全浸腐蚀试验方法》进行,间浸试验按GB/T 19746-2005《金属与合金的腐蚀盐溶液周浸试验》进行,盐雾试验按照 GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验》进行。试样按要求放置于试验箱中,试验箱温度设置为(35±1)℃。

(6)腐蚀1 152h后,取出并清洗试样,重复步骤(2),并观察试样表面。

(7)采用化学法去除试样的腐蚀产物并称量。取相对密度为1.42的硝酸100mL稀释至1 000mL,在60℃环境下对试样1~4进行处理[5],随后清洗试样并用电子天平分别称量各试样的质量。

(8)重复步骤(3)和(2)。

另取与上述金属橡胶同质量的4组304不锈钢丝,在上述4种腐蚀环境下进行腐蚀试验。

2 试验结果与讨论

2.1 腐蚀速率

各试样经1 152h腐蚀后质量均减少,质量变化如表2所示。

表2 不同试样腐蚀前后的质量Tab.2 Mass of different samples before and after corrosion g

根据腐蚀试验的质量评定法,通过质量损失计算年腐蚀深度来表示腐蚀速率[5]。

式中:vp为腐蚀速率,mm·a-1;Δm 为腐蚀前后的质量差,mg;A为试样的表面积,cm2;T为腐蚀时间,h;ρ为不锈钢丝的密度,g·cm-3。

计算腐蚀速率时,通过试样质量计算不锈钢丝的总表面积,作为试样的表面积A。

式中:m0为试样的质量,g;d为不锈钢丝的直径,cm。

根据式(2)计算可得试样1~4的腐蚀速率分别为0.033 8,0.036 0,0.025 8,0.030 8mm·a-1;各试样的腐蚀速率从大到小依次为试样2、试样1、试样4、试样3。

不锈钢在海洋环境中的腐蚀一般为点蚀和缝隙腐蚀[6]。根据文献[2]可知,不锈钢丝表面具有固有的表面起伏,在拉拔成形过程中会产生裂纹等表面微观缺陷,这些区域形成了闭塞区,在腐蚀环境中形成闭塞电池。在海洋腐蚀环境中,裂纹尖端区的pH约为4,易导致高强度钢发生氢脆腐蚀断裂[7]。

进行间浸腐蚀的试样处于湿润和干燥交替的环境下,当试样从干燥环境进入浸泡环境时,由于金属橡胶材料特有的孔隙结构中留存有一定的空气,不锈钢丝的供氧更充足(与全浸泡的金属橡胶试样相比);当从浸泡环境进入干燥环境中时,金属橡胶的孔隙结构能储存一部分盐水溶液。因此,间浸环境较其它腐蚀环境能更好地形成腐蚀原电池,因此腐蚀速率最大,腐蚀程度也最大[8-9]。

处于连续盐雾环境中的金属橡胶试样,由于含盐粒子沉降在其表面,没有深入至试样内部的孔隙中,这使得试样和腐蚀环境的接触面积不如全浸和间浸环境的接触面积大。因此盐雾环境下试样的腐蚀速率小于浸泡环境下的。

与处于间浸环境类似,处于周期盐雾环境下的试样同样处于盐雾与干燥交替的环境中,从而导致周期盐雾环境下试样的腐蚀速率大于连续盐雾环境下的。

同样质量的304不锈钢丝在全浸、间浸、连续盐雾和周期盐雾4种腐蚀环境下的腐蚀速率分别为0.004 6,0.004 9,0.001 2,0.001 4mm·a-1,远小于同质量不锈钢丝制成的金属橡胶试样的腐蚀速率,这是由金属橡胶的制备工艺造成的。在制备金属橡胶时,不锈钢丝首先要缠绕成为螺旋卷,然后对螺旋卷进行定螺距拉伸,缠绕成毛坯,最后冲压成型。经过这一系列的制备过程,不锈钢丝内部必然会产生一定的内应力,促进了腐蚀行为。

2.2 腐蚀产物

由图3可见,各试样腐蚀1 152h后,表面均有不均匀的腐蚀产物斑痕分布,且内圈的锈斑较外圈的少;腐蚀产物颜色以铁红色为主,单根不锈钢丝上的腐蚀产物表面存在呈点状分布的黑色腐蚀产物,铁红色和黑色腐蚀产物的分布不均匀,以点蚀所产生的斑状腐蚀为主;试样2表面的腐蚀产物较多,完整的锈斑面积较大。

盐水环境是一个典型的铁-氯-水系环境,根据其电位-pH图[10]可见,304不锈钢处于钝化腐蚀区。常温下钢铁在盐水环境下的腐蚀过程先是铁失去电子被氧化为 Fe2+而溶解,随后与 OH—形成Fe(OH)2,然后进一步被氧化成黑色的Fe3O4,或被氧化为含三价铁的Fe2O3或Fe(OH)3,颜色为红褐色[11]。因此腐蚀产物内锈层多为黑色的Fe3O4,外锈层多为黄色或红棕色的α-FeOOH、β-FeOOH和γ-FeOOH[12]。

2.3 阻尼耗能特性

用Matlab对记录下的位移-恢复力数据进行处理,绘制试样的迟滞回线。从图4中可看出,与腐蚀前相比,腐蚀1 152h的试样在相同变形下的恢复力更大,迟滞回线沿图中纵坐标方向上下扩张,迟滞回线包围的面积增大。

图3 不同试样腐蚀1 152h后的宏观形貌Fig.3 Appearance of different samples after corrosion for 1 152h:(a)sample 1;(b)sample 2;(c)sample 3and(d)sample 4

图4 不同试样腐蚀1 152h前后的迟滞回线Fig.4 Hysteresis curves of different samples before and after corrosion for 1 152h:(a)sample 1;(b)sample 2;(c)sample 3and(d)sample 4

阻尼损耗因子η是衡量金属橡胶材料阻尼耗能特性的指标。

式中:ΔW为迟滞回线包围的面积,即金属橡胶材料每个振动周期耗散的能量;W为金属橡胶材料储存的最大弹性势能。

动态平均刚度K可以使用材料储存的最大弹性能来计算:

式中:x0为施加正弦激励的振幅。

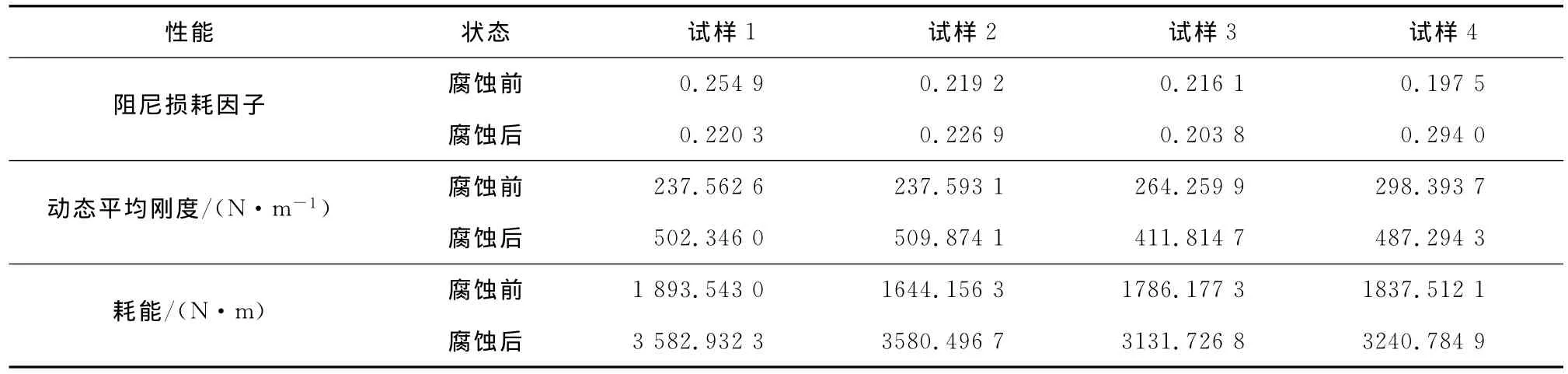

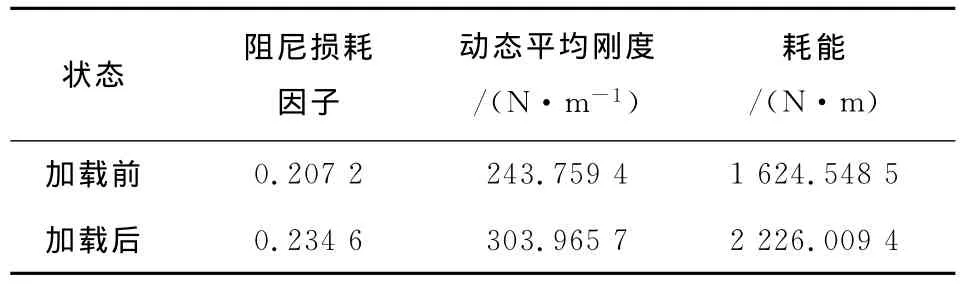

由表3,4可以看出,腐蚀1 152h后,试样1~4的阻尼损耗因子有增有减,但都变化不大(变化幅值不会超过0.1,变化率不超过50%),基本保持稳定;动态平均刚度和耗能均明显增大,未经腐蚀的试样5的动态平均刚度和耗能的变化率均未超50%,而经腐蚀的试样1~4的动态平均刚度和耗能的变化率均超过了50%。试样动态平均刚度和耗能的增大幅度从大到小依次为试样2、试样1、试样4、试样3、试样5。这一结果与腐蚀速率的结果一致。

表3 不同试样腐蚀前后的阻尼损耗因子、动态平均刚度和耗能Tab.3 Loss factor,dynamic average rigidity and dissipated energy of different samples before and after corrosion

表4 试样5第二次加载前后的阻尼损耗因子、动态平均刚度和耗能Tab.4 Loss factor,dynamic average rigidity and dissipated energy of sample 5before and after secondary loading

不论在何种腐蚀环境下,腐蚀后金属橡胶试样的动态平均刚度都大幅提高。这是由于金属橡胶材料在冲压成型后没有经过稳定化处理,内部组织不稳定,振动后,内部勾连和接触方式的变化会导致动态平均刚度增加[13]。

在各种条件下腐蚀后,金属橡胶试样的耗能也有大幅提高。这主要是由两方面原因造成的。其一,试样内部组织不稳定,振动稳定过程中内部勾连方式发生变化,在尚未磨合稳定前,不锈钢丝摩擦点数量增多导致耗能大幅提高;其二,腐蚀后,金属橡胶内部相互接触的不锈钢丝的接触表面发生了变化,这些变化既与腐蚀产物有关,也与经过稀硝酸处理后所带来的接触表面变化有关。

腐蚀前后各试样的阻尼损耗因子变化不大,主要是由于阻尼损耗因子与试样振动一个周期的耗能量成正比,与动态平均刚度成反比,根据试样动态平均刚度和耗能的变化趋势即可判断出阻尼损耗因子基本保持稳定。由此可以得出重要结论:金属橡胶材料的阻尼损耗因子对海洋腐蚀环境不敏感。

3 结 论

(1)金属橡胶试样在全浸、间浸、连续盐雾、周期盐雾环境下腐蚀1 152h后,其腐蚀速率依次为0.033 8,0.036 0,0.025 8,0.030 8mm·a-1,动态平均刚度和耗能均有所增加,增幅大小与不同腐蚀环境中的腐蚀速率有关,腐蚀速率越大,动态平均刚度和耗能增幅越明显。

(2)金属橡胶试样的腐蚀以点蚀为主,腐蚀产物呈斑状分布,且不均匀。

(3)金属橡胶在模拟海洋腐蚀环境下的阻尼损耗因子相对比较稳定,具有一定的抗海洋腐蚀能力。

[1]机械工程手册编委会.机械工程手册[M].二版.北京:机械工业出版社,1996:4-248.

[2]兴化市精泰焊接材料有限公司.江苏精泰焊材质量保证书(HC060921)[R].兴化:兴化市精泰焊接材料有限公司,2013.

[3]侯军芳.金属橡胶材料高/低温环境耗能、疲劳特性研究[D].石家庄:军械工程学院,2005:50-52.

[4]ЧЕГОДАЕДЕ,МУЛЮКАНОП,КОЛТЫГИНЕВ.金属橡胶构件的设计[M].李中郢,译.北京:国防工业出版社,2000:7-13.

[5]李久青,杜翠薇.腐蚀试验方法及监测技术[M].北京:中国石化出版社,2011:17-18.

[6]朱相荣,王相润.金属材料的海洋腐蚀与防护[M].北京:国防工业出版社,1999:161-170.

[7]肖纪美,曹楚南.材料腐蚀学原理[M].北京:化学工业出版社,2002:69-75.

[8]查小琴.10NiCrMo钢在室内模拟海洋环境试验中的腐蚀行为[J].钢铁,2010,45(10):75-79.

[9]张艳成,吴荫顺,何积铨.带锈铸铁在3.5%NaCl溶液中的腐蚀行为研究[J].腐蚀与防护,1998,19(4):155-159.

[10]中国腐蚀与防护学会《金属材料腐蚀手册》编辑委员会.金属腐蚀手册[M].上海:上海科学技术出版社,1984:570-572.

[11]黄桂桥,颜民,郁春娟,等.金属材料在盐湖卤水中的腐蚀研究[J].腐蚀与防护,2005,26(9):369-372.

[12]韩东锐,郭鹏,黄桂桥.金属材料在盐湖卤水中的耐蚀性[J].装备环境工程,2005,2(3):70-74.

[13]王尤颜.金属橡胶构件弹性变形细观分析与疲劳损伤表征理论研究[D].石家庄:军械工程学院,2010:54.