A6061-T6铝合金经超声表面纳米化后的显微组织和性能

曹小建,李璨柱,苏昌敏,卞英植,王清远,村上理一

(1.南通大学建筑工程学院,南通 226019;2.四川大学建筑与环境学院,成都610065;

3.韩国庆北大学机械工程学院,大邱702-701,韩国;4.韩国鲜文大学机械工程系,天安336-708,韩国;5.日本德岛大学机械工学系,德岛770-8506,日本)

0 引 言

表面自纳米化技术(SSN)[1]是指通过对金属表面进行强塑性变形使其获得一定厚度纳米结构层的工艺。由于在常规的服役环境下,金属材料的失效主要起源于其表面,因此表面处理技术得到了越来越广泛的关注。表面自纳米化处理后的材料在不改变化学成分的前提下表面性能显著提高。到目前为止,通过强塑性变形(SPD)诱导产生纳米晶的工艺主 要 有 表 面 机 械 研 磨 (SMAT)[2]、超 声 喷 丸(USP)[3]、激光冲击硬化(LSP)[4]、超声表面辊压(USRP)[5]、超声冷锻(UCFT/UNSM)[6]等。这些工艺均能提高材料的拉伸性能、硬度、表面残余压应力、耐腐蚀性、耐磨性和疲劳强度[3,6-11]。研究表明,在粗晶表面形成纳米晶机理主要包括位错、孪晶以及高取向差角度晶界。金属材料中的塑性变形行为和位错活动主要依赖晶体结构和层错能。中科院金属所基于SMAT技术,对纯铁、纯铝、纯铜、316不锈钢、304不锈钢、钛和钴等金属材料进行了表面处理[12-15],研究表明处理后材料表面均可获得一定深度的强塑性变形层,最表层晶粒尺寸可达到纳米级。

超声表面纳米化(UNSM)技术利用压电陶瓷换能器提供超声震动,这跟20世纪60年代Mukhanov利用磁致伸缩换能器提供的超声能量类似[16]。Suh比较了几种表面自纳米化技术后认为,UNSM可以获得较高的表面硬度和较低的表面粗糙度[17]。铝合金由于密度小、比强度高、耐腐蚀性好、无磁性、有良好的导热性,因而被广泛应用在交通工具、建筑结构和航空航天设备上。但如何提高铝合金的力学性能和疲劳性能,一直是困扰材料学者的难题。Dai[18]、Jafari[19]和 Majzoobi[20]等 分 别 研 究 了A5052、A2024-O、A2024-T6、7A04和 A7075-T6等合金表面纳米化处理后的耐磨性和热稳定性。朱其芳[21]等研究了超声冲击纳米化对7B04高强铝合金疲劳性能的影响。周建忠[22]等对不同能量下激光喷丸后A6061-T6铝合金紧凑拉伸试样疲劳裂纹扩展行为进行了研究,分析了残余应力对裂纹扩展的影响。但目前有关超声表面纳米化对铝合金的显微特征及表层强塑性变形层对铝合金疲劳裂纹的影响等方面还研究得不够深入。为全面了解A6061-T6铝合金表面纳米化后的微观特征及表层性能,作者采用UNSM技术对A6061-T6铝合金进行表面处理,然后对其表面形貌、残余应力、表层结构、裂纹萌生机制等进行了分析。

1 试样制备与试验方法

试验采用A6061-T6铝合金,其化学成分(质量分 数/%)为 0.6Si,0.24Fe,0.33Cu,0.12Mn,1.0Mg,0.21Cr,0.01Zn,0.02Ti,余 Al。其屈服强度为276MPa,抗拉强度为310MPa,伸长率为20%。材料热处理状态为固溶热处理(530℃水淬)后,人工时效(175℃×8h)。

超声表面纳米化技术原理在文献[6]中已有详细介绍。UNSM通过压电陶瓷换能器产生频率为20kHz的超声振动,在试样表面施加每秒几万次的冲击压力。超声冲击诱导材料表面产生强塑性变形,并产生纳米晶层。冲击头材料为碳钨化合物(WC),直径为2.38mm,冲击过程采用油冷却。施加在试样表面的总载荷为初始的静载荷与呈正弦形态的动载荷之和。采用的静态荷载分别为15N和30N,制备的两类试样分别记为UNSMS1和UNSMS2。超声冲击频率20kHz,车床以最低速旋转,冲击头前进速度为0.2mm·s-1。

用Backer试剂(5mL氟硼酸和200mL水的混合液)对试样做预处理,30℃下电解腐蚀(电解液为95%酒精700mL、30%高氯酸200mL和丁氧基乙醇100mL的混合液)40~80s后清洗掉残留的氯化物。采用Olympus BN2型光学显微镜对A6061-T6铝合金进行组织观察。

采用MVK-E3型维氏硬度计测表面硬度,载荷为0.098N,保持30s。采用Surftest SJ-400型表面粗糙度检测仪测试样表面粗糙度。采用X′pert PRO MRD型X射线衍射仪(XRD)对试样表面残余应力进行测试,测试时采用ODF法,选用铜靶的Kα射线对高角衍射(311)面进行分析,每隔100μm观察试样表面到400μm深度的极图。采用四联式回转弯曲疲劳试验机对处理前后的A6061-T6合金试样进行疲劳试验,试样尺寸参照文献[23],频率为52.5Hz,应力比为-1。采用S-4700型扫描电子显微镜对疲劳断口进行观察。

2 试验结果与讨论

2.1 表面形貌

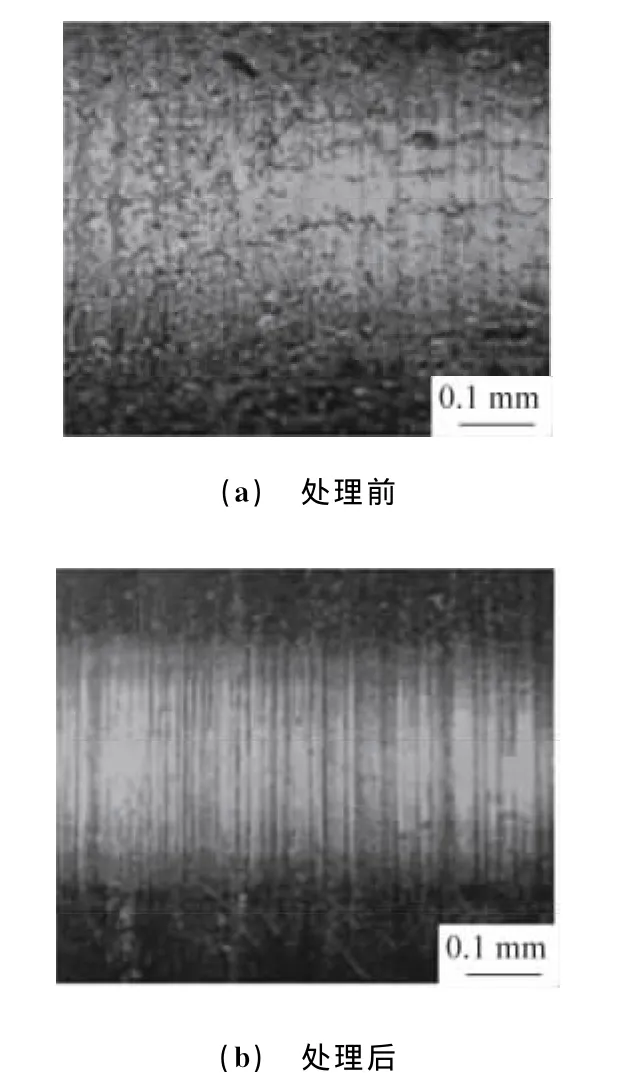

由图1可见,UNSM处理后合金表面更加平整。但由于在车床上操作,不可避免地产生横向磨痕,结合文献[23]中的分析可知,在这种横向磨痕与材料表面原始纵向或斜向的微裂纹及初始表面缺陷的交汇处较容易萌生裂纹从而导致疲劳破坏。铝合金材料较软,加上初始静荷载较小,因此两种载荷处理后试样表面形貌差异不大。

图1 超声表面纳米化处理前后UNSM1试样的表面形貌Fig.1 Surface morphology of USM1sample before(a)and after(b)UNSM

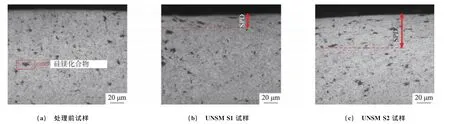

由图2可见,在合金热处理过程中形成的黑色带棱角的硅镁化合物杂质,如图2(a)中方虚框所示,在UNSM处理后,越靠近试样表面其形貌越狭长。硅镁化合物带有明显的取向性,其方向与UNSM处理时冲击头前行的方向一致。通过硅镁化合物的变形可知,超声表面纳米化处理在A6061-T6合金表面形成了一定深度的强塑性变形层(SPD),并且初始静载荷越大,强塑性变形层深度越深。

由表面粗糙度检测可知,UNSM处理前,试样表面平均粗糙度大约为1.48μm;UNSMS2试样表面平均粗糙度为0.17μm,比UNSM处理前降低近一个数量级。最大表面粗糙度也从5.4μm降为了1.6μm。铝合金硬度较低,初始静荷载的大小对表面粗糙度的改善效果相差不大。超声表面冲击通过平复切削加工造成的磨痕,消除了原材料中近表面的孔洞,碎化了晶粒(包括夹杂物),获得了较平整的表面。材料表面质量的改善对于提高材料的抗疲劳性能有着积极的意义[23-24]。

2.2 硬度及残余应力

图2 不同工艺超声表面纳米化处理前后试样截面的显微组织Fig.2 Microstructure of the cross-sections of different samples:(a)sample before UNSM;(b)UNSMS1sample and(C)UNSMS2sample

图3 超声表面纳米化处理后试样硬度沿深度的变化Fig.3 Distribution of micro Vickers hardness after UNSM

由图3可以看到,处理前A6061-T6铝合金试样的表面硬度为117HV,而超声表面纳米化处理后,UNSMS1及UNSMS2试样表面硬度分别为153HV及165HV;UNSM处理时,初始静载荷越大,试样的表层硬度越大;从表面到60μm深度处,两组UNSM处理试样的硬度均迅速下降至125HV左右,然后再缓慢下降。试样表层硬度的提高可认为是强塑性变形导致的晶粒细化及加工硬化共同作用的结果。

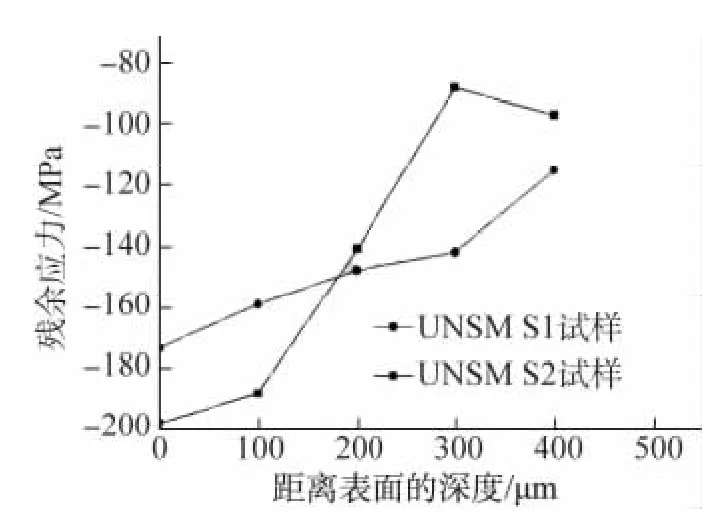

处理前试样的表面残余应力(加工应力)约为-20MPa。从图4可知,UNSM处理后,在试样表面明显诱生了更大的压应力;UNSM处理时静载荷越大,试样表面的残余压应力越大。

2.3 极图及断口形貌

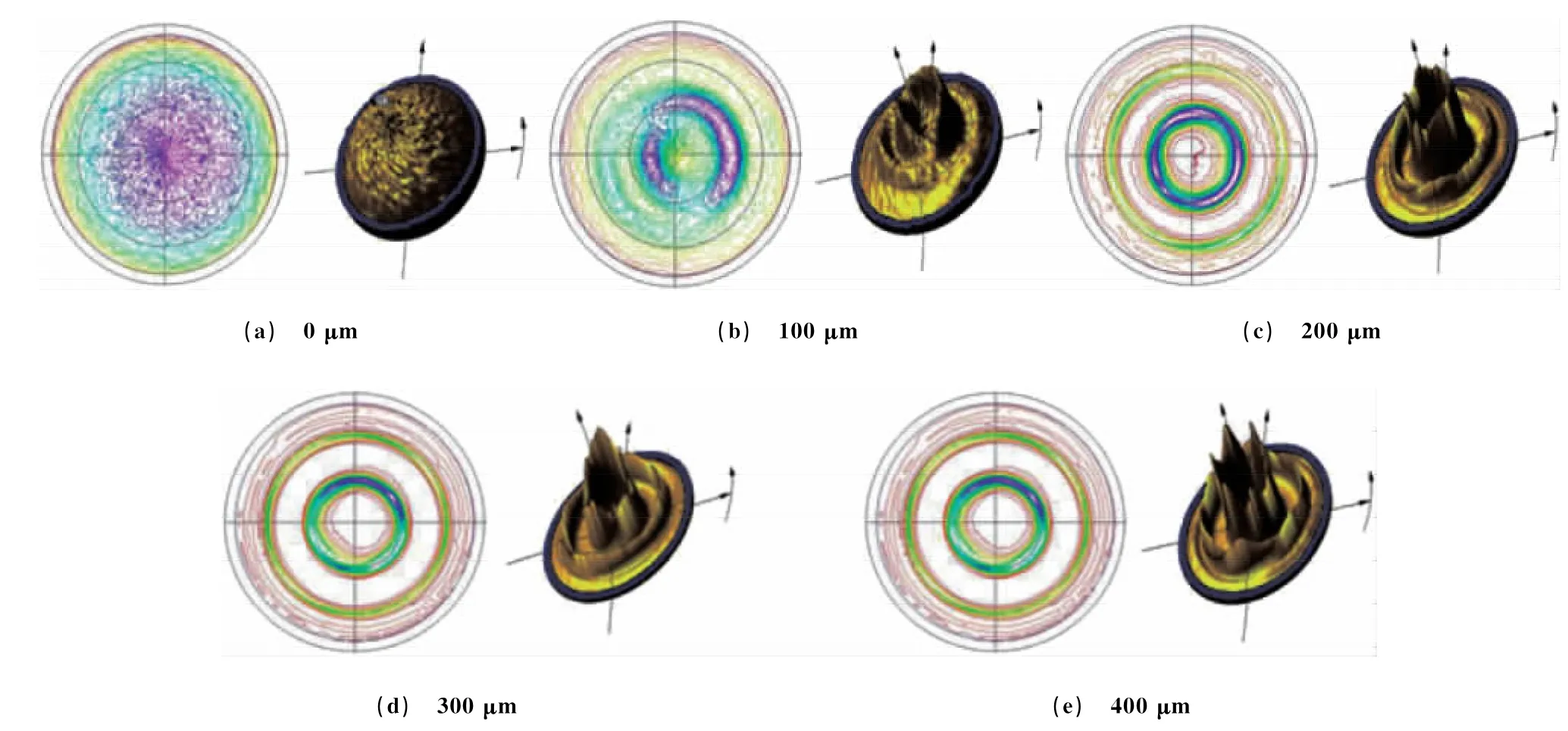

为观察超声表面纳米化处理后A6061-T6铝合金的变形、再结晶和相变,对试样进行了极图分析。文献[25]研究表明铝合金为具有高层错能(166MJ·m-2)的面心立方晶体(fcc)结构,其塑性变形一般通过位错运动进行。文献[26]总结了高层错能立方系金属晶粒的细化过程:UNSM处理在粗晶内部形成位错墙和位错缠结;位错墙和位错缠结演变为小角度亚晶界;小角度亚晶界继续演变为大角度亚晶界;晶粒尺寸减小和取向差的不断增大最终会形成纳米晶组织。图5表明,经超声表面纳米化(初始静载荷30N)处理后,试样表面形成了等轴状且取向随机分布的纳米晶组织;随着深度的增加,塑性变形在材料内部存在渐变过程。

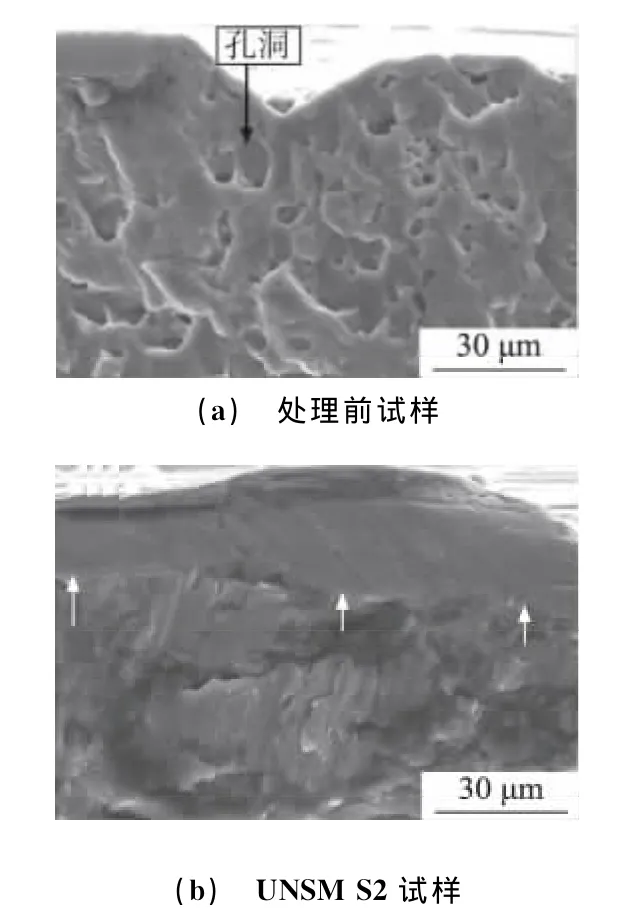

由图6可见,UNSM处理前试样疲劳断口附近出现了强塑性变形层。Lee等[27]认为,经UNSM处理后A6061-T6铝合金的疲劳断裂主要是V型表面缺陷引起材料剪切破坏。而典型的A6061-T6铝合金超高周疲劳裂纹均是在近表面微孔洞或微缺陷处萌生,然后沿某条线劈裂形成线状大裂纹[28]。UNSM技术能抑制这种由孔洞或微缺陷萌生的裂纹,提高其疲劳强度(约50%)[28]。UNSM处理后显微组织中出现的表面V型缺陷由UNSM处理时车刀步进时局部挤压不均造成[23],这方面还需要逐步改进。

图4 两种超声表面纳米化后试样的表面残余应力Fig.4 Residual stress of two sampes after UNSM

图5 UNSMS2试样不同深度的极图极射赤平投影(左)及2.5维形貌(右)Fig.5 Stereographic projection pole figures(left)and 2.5Dmorphology(right)in different deepness of UNSMS2sample

3 结 论

图6 疲劳断口表面的裂纹形貌Fig.6 Crack initiation on fatigue fracture surface(a)sample before UNSMand(b)UNSMS2sample

(1)A6061-T6铝合金超声表面纳米化处理后,其平均表面粗糙度降低约1个数量级,表面硬度及表面残余压应力均显著提高,30N的初始静载荷诱导了更大的表面残余应力,接近-200MPa。随初始静载荷由15N增加到30N,强塑性变形层深度大幅增大,表层硬度由153HV提升到165HV。

(2)超声表面纳米化处理后,A6061-T6铝合金表面获得了等轴状且取向随机分布的纳米晶组织;随深度增加,塑性变形引起的晶粒变化显现渐变特征。

(3)UNSM处理后,A6061-T6铝合金疲劳破坏主要表现为剪切破坏,不同于铝合金典型的孔洞裂纹萌生机制;超声表面纳米化对A6061-T6铝合金内部的孔洞及微缺陷有明显抑制作用。

[1]LU K,LU J.Surface nanocrystallization(SNC)of metallic materials-presentation of the concept behind a new approach[J].J Mater Sci Technol,1999,15(3):193-197.

[2]ZHU K Y,VASSEL A,BRISSET F,et al.Nanostructure formation mechanism ofα-titanium using SMAT[J].Acta Mater,2004,52(14):4101-4110.

[3]LIU G,WANG S C,LOU X F,et al.Low carbon steel with nanostructured surface layer induced by high-energy shot peening[J].Scripta Mater,2001,44:1791-1795.

[4]MORDYUK B N,MILMAN Y V,IEFIMOV MO,et al.Characterization of ultrasonically peened and laser-shock peened surface layers of AISI 321stainless steel[J].Surf Coat Tech,2008,202(19):4875-4883.

[5]WANG T,WANG D P,LIU G,et al.Investigations on the nanocrystallization of 40Cr using ultrasonic surface rolling processing[J].Appl Surf Sci,2008,255(5):1824-1829.

[6]SUH C M,SONG G H,SUH MS,et al.Fatigue and mechanical characteristics of nanostructured tool steel by ultrasonic cold forging technology[J].Mater Sci Eng:A,2007,443:101-106.

[7]SUN H Q,SHI Y N,ZHANG MX.Wear behaviour of AZ91Dmagnesium alloy with a nanocrystalline surface layer[J].Surf Coat Tech,2008,202(13):2859-2864.

[8]VILLEGAS J C,SHAWL L,DAI K,et al.Enhanced fatigue resistance of a nickel-based hastelloy induced by a surface nanocrystallization and hardening process[J].Philos Mag Lett,2005,85(8):427-438.

[9]LI D,CHEN H N,XU H.The effect of nanostructured surface layer on the fatigue behaviors of a carbon steel[J].Appl Surf Sci,2009,255(6):3811-3816.

[10]李东,陈怀宁,徐宏.表面纳米化对SS400钢应力腐蚀性能的影响[J].腐蚀与防护,2009,30(2):84-86.

[11]陆晓峰,廖明刚,朱晓磊,等.表面纳米化处理对Cr5Mo钢流动加速腐蚀性能影响[J].机械工程材料,2014,38(5):66-70.

[12]WANG K,TAO N R,LIU G,et al.Plastic strain-induced grain refinement at the nanometer scale in copper[J].Acta Mater,2006,54(19):5281-5291.

[13]ZHANG H W,HEI Z K,LIU G,et al.Formation of nanostructured surface layer on AISI 304stainless steel by means of surface mechanical attrition treatment[J].Acta Mater,2003,51(7):1871-1881.

[14]WU X,TAO N,HONG Y,et al.Strain-induced grain refinement of cobalt during surface mechanical attrition treatment[J].Acta Mater,2005,53(3):681-691.

[15]SUN H Q,SHI Y N,ZHANG MX,et al.Plastic strain-induced grain refinement in the nanometer scale in a Mg alloy[J].Acta Mater,2007,55(3):975-982.

[16]MUKHANOV I I,GOLUBEV Y M.Hardening of steel details by ball vibrating with ultrasonic frequency[J].Machine Building Bulletin,1966,11:52-59.

[17]SUH C M,KIMMH,BAEK U B,et al.A study on the alternative technology using UNSMinstead of the presetting method for torsion bar[J].Int J Mod Phys:B,2010,24(15/16):2435-2440.

[18]DAI K,VILLEGAS J,STONE Z,et al.Finite element modeling of the surface roughness of 5052Al alloy subjected to a surface severe plastic deformation process[J].Acta Mater,2004,52(20):5771-5782.

[19]JAFARI M,ENAYATI MH,ABBASI MH,et al.Compressive and wear behaviors of bulk nanostructured Al2024 alloy[J].Material and Design,2010,31(2):663-669.

[20]MAJZOOBI G H, AZADIKHAH K, NEMATI J. The effects of deep rolling and shot peening on fretting fatigue resistance of Aluminum-7075-T6[J].Mater Sci Eng:A,2009,516:235-247.

[21]朱其芳,孙泽明,朱宝宏,等.超声冲击纳米化对7B04高强铝合金疲劳性能的影响[J].纳米科技,2009,6(6):25-28.

[22]周建忠,王呈栋,黄舒,等.6061-T6铝合金紧凑拉伸试样激光喷丸强化后的疲劳裂纹扩展性能研究[J].中国激光,2011,38(7):1-6.

[23]CAO X J,PYOUN Y S,MURAKAMI R.Fatigue properties of a S45Csteel subjected to ultrasonic nanocrystal surface modification[J].Appl Surf Sci,2010,256(21):6297-6303.

[24]WAGNER L.Mechanical surface treatments on titanium,aluminum and magnesium alloys[J].Mater Sci Eng:A,1999,263:210-216.

[25]WU X,TAO N,HONG Y,et al.Microstructure and evolution of mechanically induced ultrafine grain in surface layer of AL-alloy subjected to USSP[J].Acta Mater,2002,50(8):2075-2084.

[26]刘刚,周蕾.工程金属材料的表面纳米化技术[J].纳米科技,2006,3(1):56-60.

[27]LEE C J,MURAKAMI R,SUH C M.Fatigue properties of aluminum alloy(A6061-T6)with ultrasonic nano-crystal surface modification[J].Inter J Modern Phy:B,2010,24(15):2512-2517.

[28]WANG Q Y,KAWAGOISHI N,CHEN Q.Fatigue and fracture behaviour of structural Al-alloys up to very long life regimes[J].Int J Fatigue,2006,28:1572-1576.