高强钢厚板贯穿裂纹CTOD的直接观测

岳鹏宇,苗张木

(武汉理工大学交通学院,武汉 430063)

0 引 言

Wells[1]在最初提出裂纹尖端张开位移(CTOD)理论时认为,塑性好的金属材料可以看作是理想的弹塑性体,对于用其制成的带有裂纹的构件来说,随着外载荷的增大,裂纹尖端处于高度应力集中的状态,在应力集中区域会由弹性变形转变到塑性变形;当塑性变形达到全面屈服之后,裂纹尖端的应力不再增大,而裂纹尖端会发生钝化,裂纹表面会产生一定的张开位移。CTOD是指裂纹受到张开型载荷后,原始裂纹尖端处两表面间所张开的距离[2-3]。

目前,塑性铰链法是工程中常用的确定材料CTOD的方法,即通过三点弯曲试样的变形几何关系,由裂纹张开位移换算并求得CTOD[4],原理如图1所示,CTOD计算值δp与rp(塑性变形旋转因子)、W(试样的截面高度)、a(初始裂纹的长度)、Vp(夹伸引伸计记录的裂纹口张开位移中的塑性位移)等参数有关。通过经验确定出rp后即可推算CTOD。但是,不同标准中规定的rp取值存在差异,如BS 7448中取0.4,GB/T 2358-1994中取0.44,而JB/T 4291-1999中取0.45。

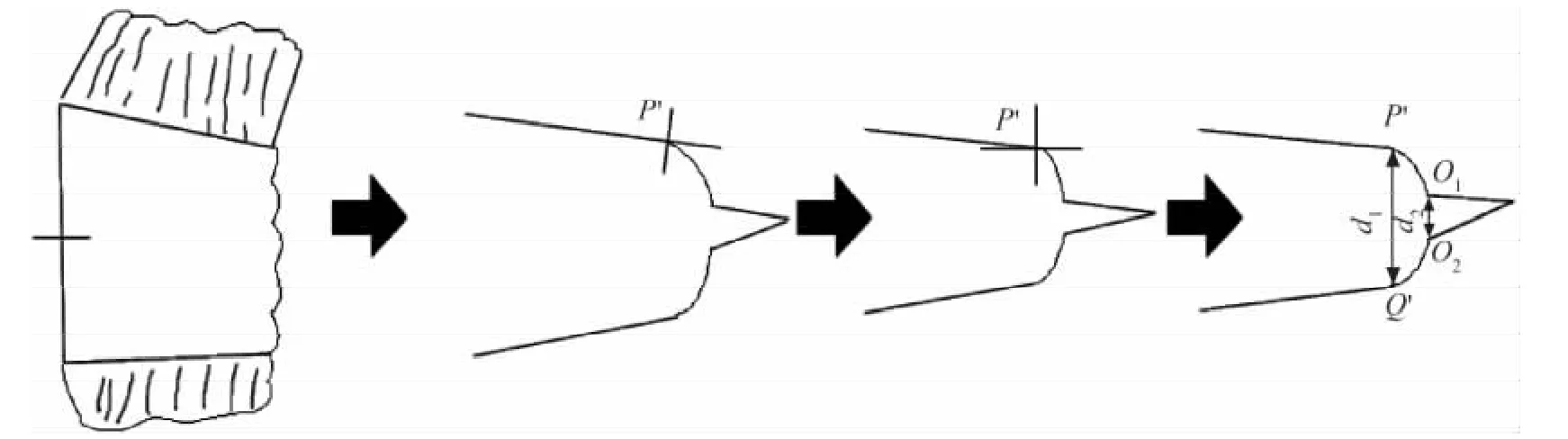

图1 塑性铰链法测定CTOD示意Fig.1 Schematic diagram of CTOD measurement by plastic hinge method

塑性铰链法适用于大样本抽样试验,结合标准给出的容许值来判定被检材料的韧性合格与否,是一种程序化的方法,试验周期短,适合工程应用。但是,该方法也存在以下缺点。(1)rp的取值来源于工程经验,不同标准取值存在差异,学者对其取值也存在分歧;(2)CTOD通过间接观测和几何换算得到,并不是裂纹尖端真实的张开位移,可能存在较大误差;(3)受厚度效应影响,大厚度钢板贯穿裂纹尖端应力场复杂,CTOD沿厚度方向变化明显,变化规律的定量表达仍未得到完美解决。

在科学研究中直接观测是一种有效的方式,随着试验仪器的进步,目前基于直观定义并借助显微工具完全可以直接测得真实CTOD。但是,受限于器材精度和试验成本,目前对于CTOD的直接观测大多只针对薄板的表面裂纹,对于厚板贯穿裂纹研究甚少,缺乏针对厚板贯穿裂纹简单有效的观测方法。

CTOD直接观测的定义方法多样,文献[5]给出了一种称之为“δ5”的CTOD读数计算方法,它是将原始裂纹尖端处于5mm标记线中点位置,标记线长度的改变即CTOD。直接法[6]是将裂纹尖端张开总长和开裂间距的差作为CTOD,即δ=δ1-δ2。文献[7]通过延长线法和等腰直角三角形法来得到CTOD。

这些定义方法有各自的优缺点。如“δ5”方法可以降低裂纹尖端复杂形态带来的影响,但需要进行表面标记,因此不适用于厚板贯穿裂纹;直接法通过直接测量裂纹尖端可以获得任意剖面的CTOD,但裂纹尖端的复杂形态会对观测结果造成不利影响;延长线法通过裂纹面延长线来界定CTOD,方便直观,等腰直角三角形法通过几何关系确定CTOD,简单明了,但这两种方法都只适用钝化型裂纹,对于开裂型裂纹将无法确定。

新出现的多剖面法利用现代加工手段,能够针对任意厚度位置进行切割,弥补了上述方法的不足之处,大大提高了直接观测的可行性和精度。常用的直接观测CTOD的手段有光学显微镜法[8]和扫描电镜法[9]。光学显微镜成本低廉、操作方便、观测周期短,但只适用于钝化型裂纹。对于开裂型裂纹,由于开裂处形态复杂,解析度低、精度低的光学显微镜达不到高精度观测的要求,需要借助扫描电镜。扫描电镜解析度高,精度高,且可以拍摄清晰图像,能应对任意形态的裂纹尖端,但成本高昂,操作复杂,对于需要反复多次观测的试验并不适用。

为此,作者尝试将光学显微镜和扫描电镜结合使用,优势互补,初步观测使用光学显微镜,对于不易观测的开裂型裂纹使用扫描电镜二次观测,修正数据,可以大大简化流程,节约成本,同时得到高精度的数据。

1 试样制备与试验方法

1.1 试样制备

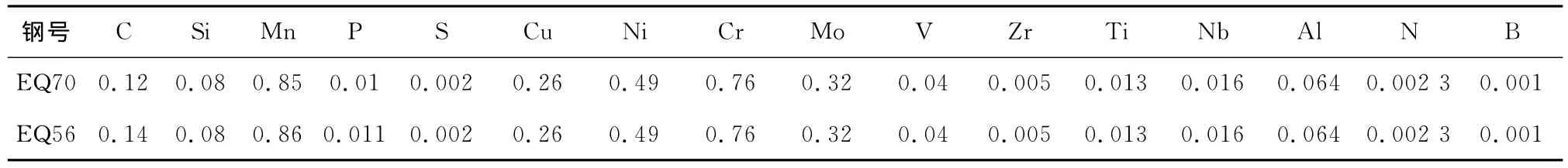

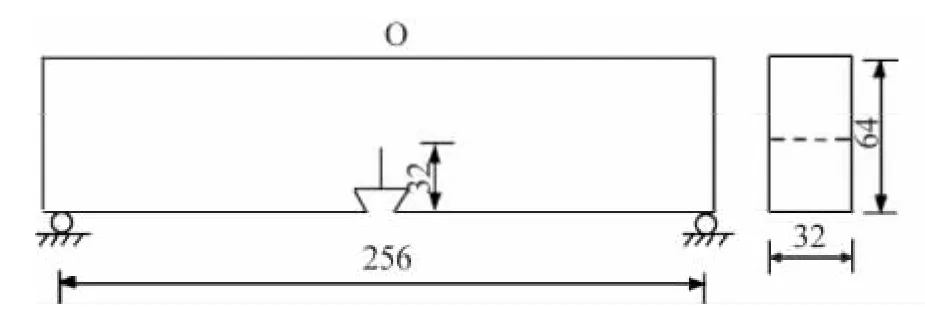

试验材料分别为调质EQ56和EQ70高强钢,化学成分见表1,其碳当量均为0.56%。EQ70的屈服强度及抗拉强度分别为780,816MPa;EQ56的分别为679,737MPa。三点弯曲试样尺寸如图2。

表1 试样钢的化学成分(质量分数)Tab.1 Chemical compositions of test steels(mass) %

图2 三点弯曲试样尺寸Fig.2 Size of 3-point bending specimen

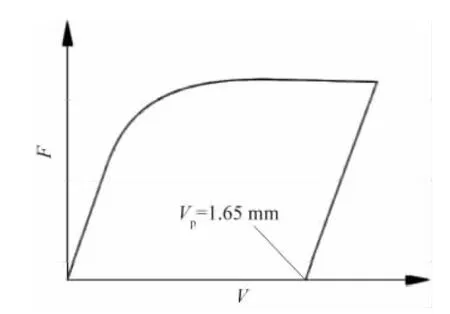

三点弯曲试验在 WAW-1000B型计算机控制电液伺服万能试验机上进行,加载至试样表面裂纹尖端出现明显塑性变形(如图3所示)时即可卸载,以确保钝化型裂纹和开裂型裂纹沿试样厚度方向同时存在。

从图3可以得出Vp=1.65mm,根据塑性铰链法,按式(2)求得CTOD的值为0.47mm。其中rp依照现行规范取值为0.4,W为32mm,a=16mm,z取0。

图3 三点弯曲试验的F-V曲线Fig.3 F-Vcurves of 3-point bending test

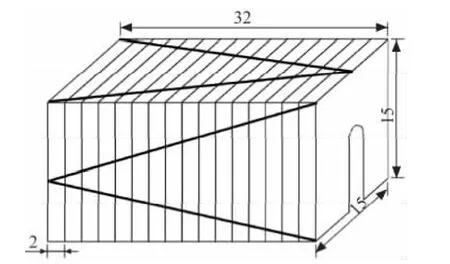

为观测试样厚度方向不同位置处的裂纹,在三点弯曲试样中心沿厚度方向剖切得到不同剖面,剖面尺寸为15mm×15mm×2mm,如图4所示,切片方式选用电火花线切割并对表面做打磨及抛光处理。

图4 三点弯曲试样切割示意图Fig.4 Schematic diagram of incision of three-point bending specimen

图5 光学显微镜测CTOD步骤示意Fig.5 Schematic of steps of CTOD measurement using optical microscope

由于剖切试样数量较多、体积较小、裂纹尖端形态相似,为保证切割后能还原为切割前的排列,设计了双“V”标记法,即在待切割试样的顶面和前表面分别切深度1mm左右、开口朝向相反的“V”字形标记,如图4所示。根据切痕的朝向、位置、距离可以快速定位切割试样,恢复剖切前的位置顺序。

1.2 试验方法

首先用光学显微镜对试样进行初步观测,步骤如图5所示。先将目镜度盘边缘的角度读数置于零度,移动工作台上的试样使裂纹嘴与十字线之一重合;然后旋转工作台平动测微器找出裂纹尖端,旋转目镜度盘右上角旋钮和平动测微器,使目镜中的十字线之一与裂纹面相切,并让十字线的交点置于切点P′;将P′作为一个测量点,然后将度盘边缘的角度调回到零度,测得P′点读数。同上,可得到另一个切点Q′点读数,二读数之差记为d1。再旋转垂直于裂纹方向的工作台测微器,使十字线分别通过两个开裂点O1,O2,两个开裂点之间距离为d2,则CTOD值δp=d1-d2。分别观测每个剖切试样的2个剖面,并求平均值,作为此试样的CTOD值,以降低人工观测误差,提高观测精度。

再采用S-3400N型扫描电镜进行二次观测,以EQ56钢的7号试样为例,测试方法与步骤与光学显微镜的相同。

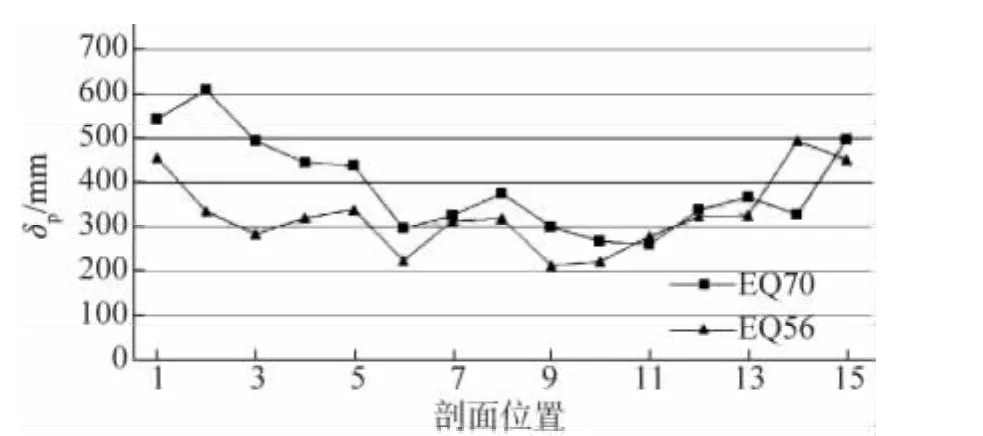

图6 CTOD初步观测结果Fig.6 Preliminary observed result of CTOD

2 试验结果与讨论

从图6中可以看出,初步观测数据总体分布规律是先降后升,文献[10]指出,受厚度效应的影响,厚度方向贯穿裂纹CTOD从边缘到中心逐渐减小,两者相符;但EQ56钢的4,5,7,8号试样和EQ70钢的7,8,9,14号试样剖面数据出现了较大偏差。

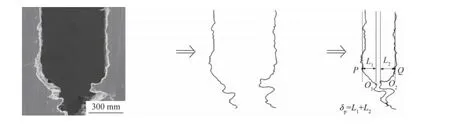

由图7可以推断,测量值偏大是因为光学显微镜分辨率较低,误将左侧裂纹壁最右端b点视作了开裂点O1,得到δp=312μm。

为寻找真实的开裂点,使用Photoshop图像软件对图7进行后期处理分析,如图8所示。先用自带“钢笔”工具将两侧裂纹壁轮廓精细描出;然后将描好的裂纹壁轮廓线进行复制提取;最后将左右裂纹壁轮廓线进行平移拼接,平移过程中不可发生转动。

图7 EQ56-7试样裂纹的SEM形貌Fig.7 SEMmorphology of the crack in the specimen EQ56-7

图8 EQ56-7试样剖面后期处理示意图Fig.8 Schematic diagram of processing of EQ56-7section

从图8可以看出,经过平移拼接,左右裂纹壁轮廓形成互补,这说明开裂扩展的新裂纹源于原始裂纹尖端的一个点,因此可以确定,图8中O1和O2点才是原始裂纹尖端真正的开裂点。根据扫描电镜观察时的比例尺进行测量计算得到δp=L1+L2=104+116=220μm。

采用同样的方法,对剩余剖面进行二次观测,修正数据点。修正前后的CTOD曲线如图9所示,可见修正后分布曲线过渡更为平滑,与理论分布相吻合,为后续研究提供了可靠的数据。

3 结 论

(1)高强钢厚板贯穿裂纹CTOD的直接观测,可采用多剖面法得到不同厚度位置的剖面,并使用光学显微镜和扫描电镜相结合的方法进行初步观测和二次观测,降低了试验成本,同时保证了观测精度。

图9 EQ56钢修正前后的CTOD分布曲线Fig.9 CTOD distribution curves before and after correction for EQ56steel

(2)二次观测得到的修正后的厚板贯穿裂纹CTOD沿厚度方向的分布曲线更加平滑,具有较好的参考价值。

[1]WELLS A A.Application of fracture mechanics at/and beyond general yielding[J].British Welding Journal,1963,10:563-570.

[2]周望周.化工设备断裂失效分析基础[M].南京:东南大学出版社,1991.

[3]陈小娟.CTOD试验技术中几个关键问题研究[D].武汉:武汉理工大学,2011:4-6.

[4]苗张木.厚钢板焊接接头韧度CTOD评定研究[D].武汉:武汉理工大学,2005:22.

[5]GUBELJAK N,SEMENSKI D,DRVAR N,et al.Object grating method application in strain determination on CTOD tests[J].Strain,2006,42:81-87.

[6]PARDOEN T,DELANNAY F.A method for the metallographical measurement of the CTOD at cracking initiation and the role of reverse plasticity on unloading[J].Engineering Fracture Mechanics,2000,65:455-466

[7]THAULOWC,SCHIEFFER S V,VATNE I R,et al.Crack Tip Opening Displacement in atomistic modeling of fracture of silicon[J].Computational Materials Science,2011,50:2621-2627.

[8]WERNER K.The fatigue crack growth rate and crack opening displacement in 18G2A-steel under tension[J].International Journal of Fatigue,2012,39:25-31.

[9]JACOBSSON L,PERSSON C,MELIN S.Determination of displacements around fatigue cracks using image analysis of insitu scanning electron microscope images[J].Fatigue & Fracture of Engineering Materials & Structures,2008,31:1091-1100.

[10]YANG Ji-yun,ZHANG Xing.Research on the relation between fracture toughness and sample thickness[J].Journal of Mechanical Strength,2003,25(1):76-80.