铝锌镁铜锆钪合金型材的组织和性能

王少华,马志锋,刘 惠,张显峰,孙 刚,冯朝辉,李 伟,陆 政

(北京航空材料研究院,北京 100095)

0 引言

铝锌镁铜系高强铝合金具有高的强韧匹配性能、良好的热加工性能(适于轧制、挤压和锻造),是航空航天和交通领域的主要结构材料之一[1-3]。添加微量元素是提高铝合金性能的有效途径,也是新型合金发展的研究热点。1943年,美国科学家在铝锌镁铜合金中添加少量的铬元素,成功地研制出7075铝合金,成为了第一个可以应用于实际的7000系铝合金[4]。1971年,美国在7075合金的基础上调整了主元素含量,同时用元素锆代替了铬,显著降低了合金的淬火敏感性,有效细化了合金的晶粒尺寸,开发出了强度、断裂韧性和抗应力腐蚀性能等均较好的7050合金[5]。研究表明,铝合金中加入微量钪形成LI2型Al3Sc相的晶格常数与铝基体相近,可以有效地细化晶粒,具有强烈的时效强化效应[6]。大量研究表明[7-11],钪和锆同时加入到铝合金中形成的Al3(Sc,Zr)相是以Al3Sc相为基的置换固溶体,钪和锆相互置换,晶格类型和晶格常数变化小,在高温条件下不易长大。文献[12-14]报道,在铜质量分数超过1.5%的合金中添加钪时,合金中可能形成含铝,铜和钪的 W相(ScCu6.6~4Al5.4~8)。该相在铝熔体凝固过程中形成,且在随后的冷热加工和热处理过程中均不溶解,会影响合金的性能,不利于发挥钪的潜在优势。

铝锌镁铜锆合金是一种新的高强铝合金,该合金中锌含量较高,但是铜和镁的含量较低。因此,该合金具有较高强度,同时拥有优于同系列合金的断裂韧性和淬透性。为了进一步提升该合金的综合性能,挖掘合金元素的潜力,作者尝试在该合金中添加了微量的钪元素,采用挤压变形方式制备了合金型材,对其进行了双级时效处理,并分析了合金的组织和性能以及钪元素的存在形式,为该新型高强铝合金的推广应用提供参考。

1 试样制备与试验方法

试验材料为2.5 mm厚的铝锌镁铜锆合金型材(基体合金,以下简称合金1)与加钪微合金化后的合金(以下简称合金2),其化学成分见表1。将两种合金采用相同的熔炼和半连续铸造工艺制备成φ126 mm圆锭,经过均匀化处理后车外圆,得到φ110 mm×400 mm的挤压坯料,再经挤压得到2.5 mm厚的合金型材。两种合金的挤压工艺相同,挤压前在430℃下保温4 h,挤压温度400~420℃,出口速度为 0.8 ~1.2 m·min-1,挤压比25∶1。合金型材经470℃ ×2 h固溶、室温水淬后,再进行120℃ ×4 h+165℃ ×8 h的双级时效处理。

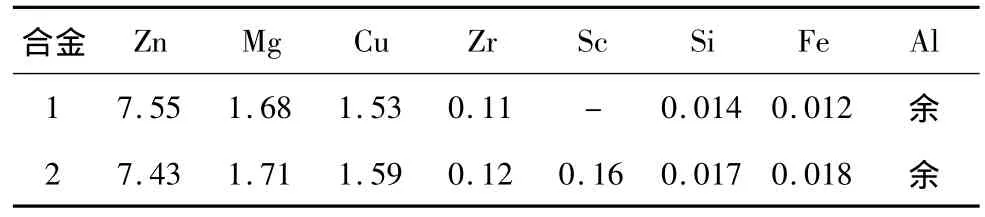

表1 试验合金的化学成分(质量分数)Tab.1 Chem ical compositions of the test alloys(mass)%

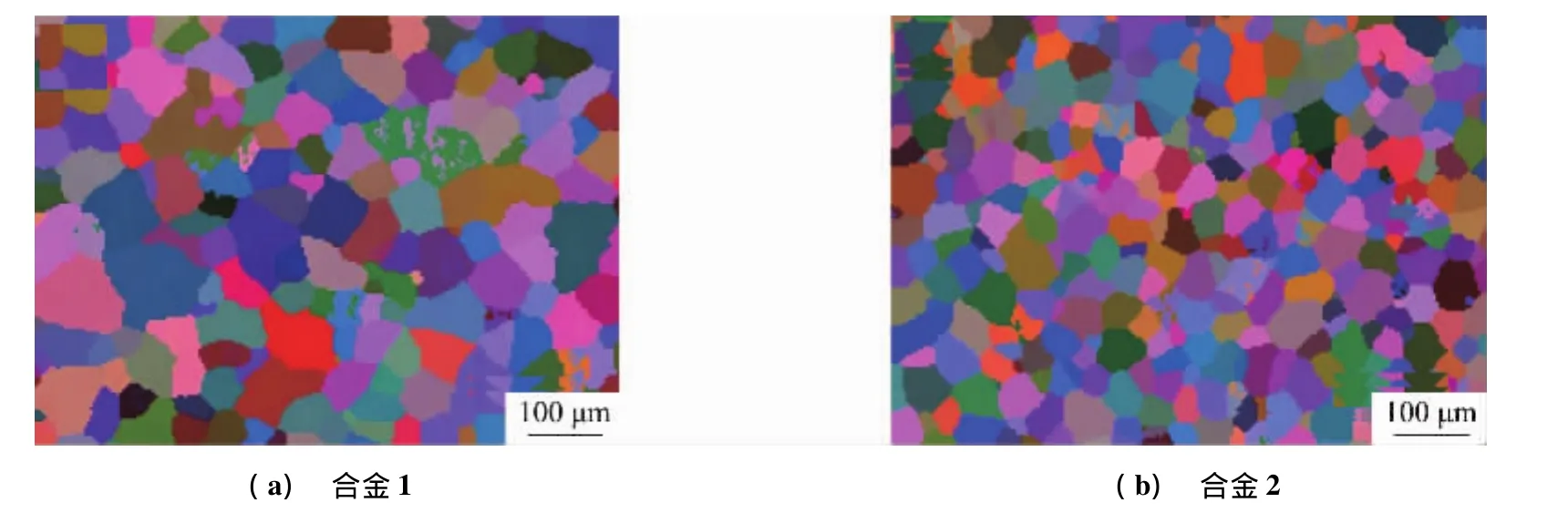

图2 铸态合金的EBSD形貌Fig.2 The EBSD morphology of cast alloys:(a)alloy 1 and(b)alloy 2

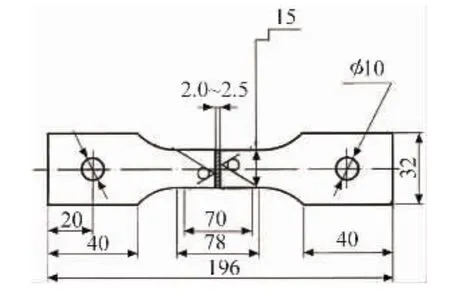

两种合金时效后在WDW-100 kN型试验机上进行拉伸试验,试验过程按照HB 5143-1996的有关规定进行,结果取2次测量的平均值,拉伸试样沿挤压方向截取,试样尺寸如图1所示。在拉伸试样的夹持部位截取金相试样,先经粗磨、细磨和机械抛光,再采用混合酸——凯氏溶液(95%H2O、1.5%HCl、1%HF 和 2.5%HNO3组成,体积分数)腐蚀后,直接在莱卡MEFS型多功能光学显微镜下观察显微组织。电导率测试在SIGMASCOPE SMP10型电导仪上进行,测试前先用标准块进行校准,取3次测试的平均值。第二相及成分分析在JSMM5600LN型扫描电镜(SEM)上进行。合金时效后沉淀相的析出情况在JEM-2010型透射电镜(TEM)上观察,加速电压为200 kV。采用电子背散射衍射(EBSD)技术分析合金型材的晶粒大小、晶粒取向及再结晶情况,背散射电子衍射分析在LEO-1450扫描电镜配备的Channel 4(EBSD)系统上进行,分析时采用的步长是0.6μm,范围为300μm×200 μm。

图1 拉伸试样尺寸Fig.1 Dimension of tensile sam p le

2 试验结果与讨论

2.1 显微组织

由图2可以看出,合金1铸锭的晶粒形貌为近等轴状,晶粒大小不一,平均尺寸为60~70μm;合金2铸锭的晶粒尺寸明显比合金1铸锭的细小,而且为尺寸均一的等轴晶粒,晶粒平均尺寸为35~40μm,说明钪可以有效地细化合金铸态晶粒。

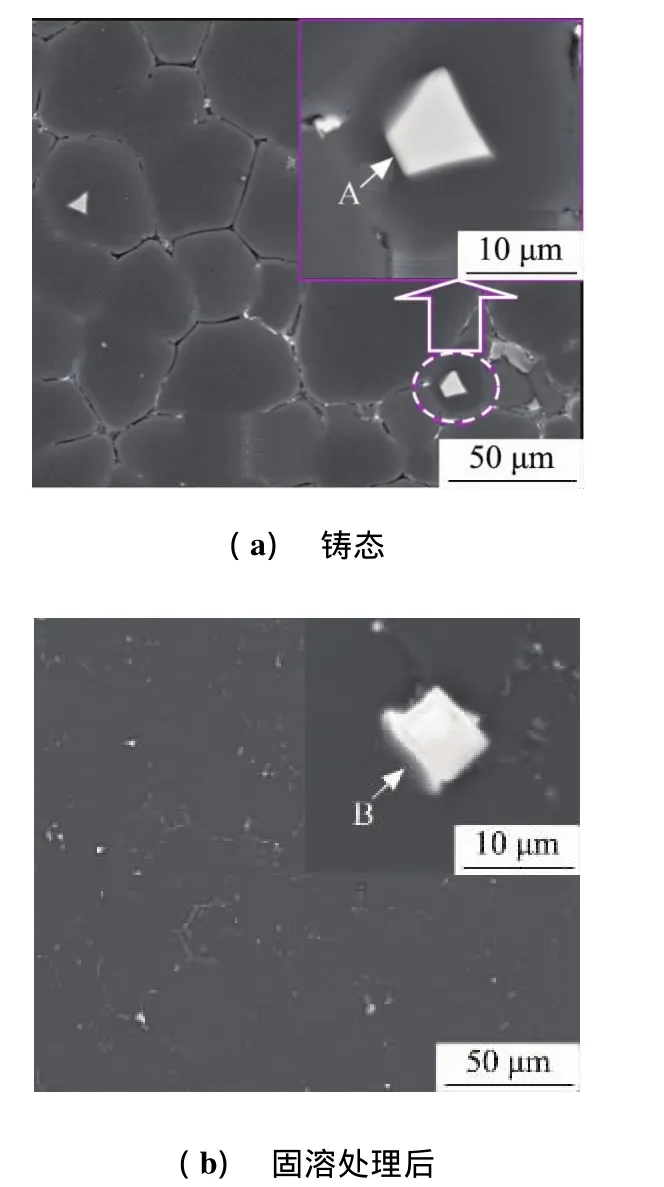

从图3可以看到,在合金2铸态组织中,晶内分散着许多方形的粒子,尺寸约为10μm;经过固溶处理后,晶界处仍有少量的白色第二相存在,而且铸态组织中存在的方形粒子也未溶解,尺寸与铸态时相当。图3中标记A和B的方形粒子的EDS分析结果如表2所示,表明该粒子为合金凝固过程中形成的 Al3(Sc,Zr)第二相粒子[9]。

图3 合金2中第二相的SEM形貌Fig.3 SEMmorphology of second phases in alloy 2:(a)as-cast state and(b)after solution treatment

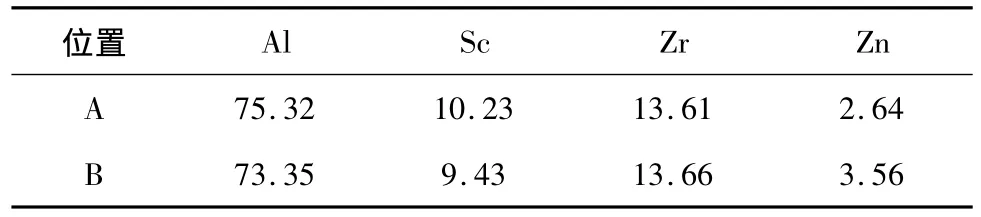

表2 图3中第二相的EDS分析结果(原子分数)Tab.2 The EDS analysis resu lt of the second phases in Fig.3(atom) %

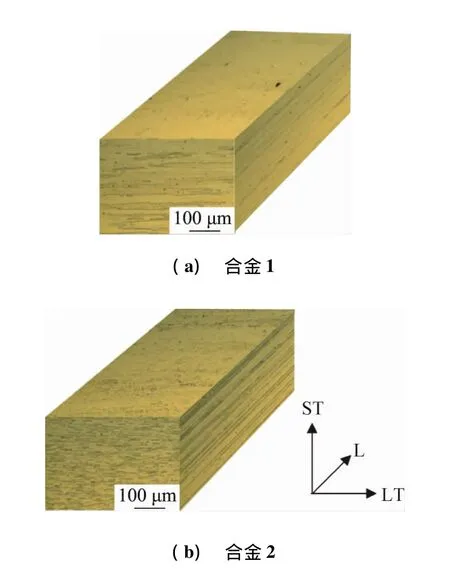

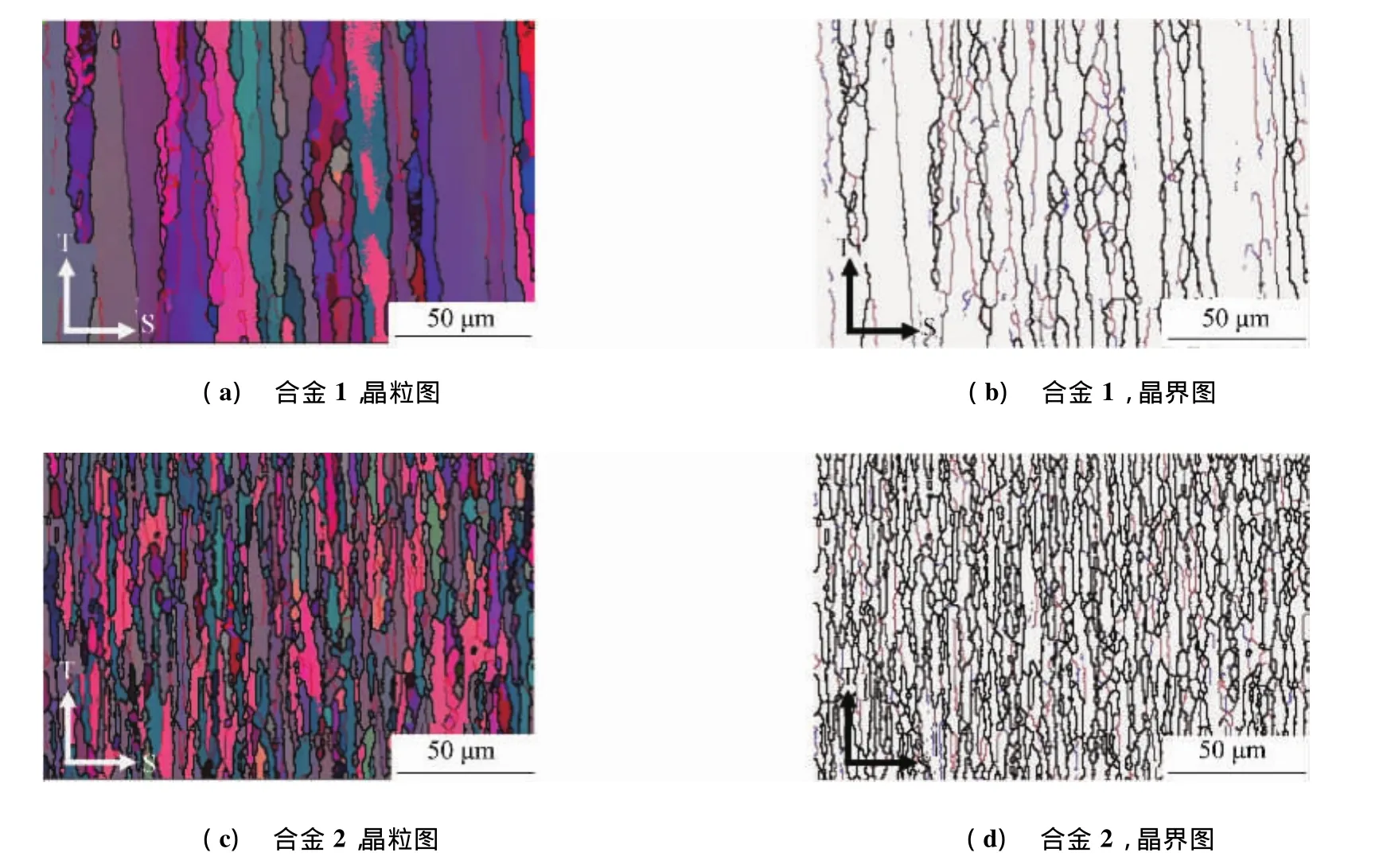

从图4可以看出,合金1的晶粒沿挤压方向(L向)呈明显的纤维状,横向(LT向)的晶粒尺寸有所增大,但仍为拉长的组织,只是发生了部分的回复再结晶和晶粒长大;合金2晶粒沿挤压方向(L向)呈明显的纤维状,横向(LT向)的晶粒尺寸细小,仍为拉长的平行组织,未发现明显的回复再结晶。

图4 试验合金固溶后的三维光学形貌Fig.4 Three-dimensional OMmorphology of test alloy after solution treatment:(a)alloy 1 and(b)alloy 2

2.2 TEM形貌

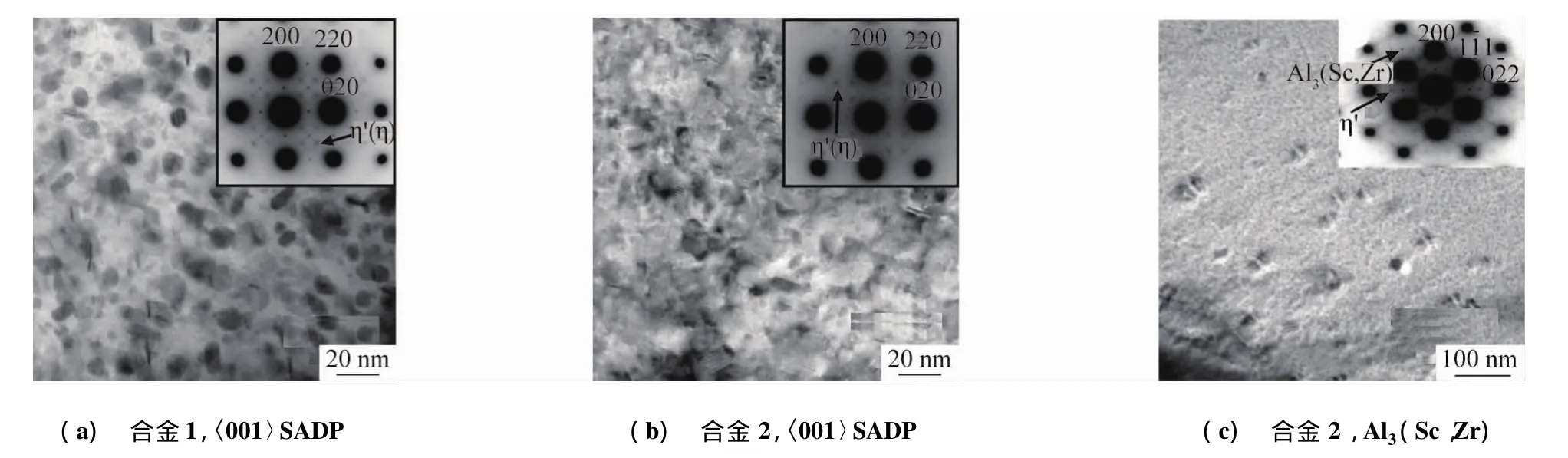

从图5可以看出,合金1晶内存在棒状和圆形两种形态的沉淀相,而且主要以圆形的沉淀相为主,尺寸多集中在10~20 nm;〈001〉Al带轴下可以清晰地发现在1/3{220}、2/3{220}的位置出现了η'(η)相的衍射花样,晶内沉淀相主要为与基体半共格的η'相和非共格的η相,并且η相数量居多[15]。合金2晶内η'相和η相的尺寸和数量与合金1晶内的基本一致,晶内大量分布着 Al3(Sc,Zr)粒子[16],尺寸为20~50 nm,该粒子在后续的热处理过程中,可以有效地抑制合金的回复再结晶行为。

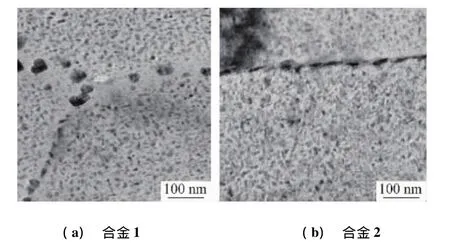

从图6可以看出,经双级时效后合金1晶界沉淀相粗化严重,呈圆形且沿着晶界断续分布,晶界附近存在明显的晶界无析出带(PFZ),过时效现象明显;合金2晶界处没有发现明显的晶界无析出带,而且晶界上沉淀相没有明显的粗化现象,说明钪能有效抑制晶界无析出带形成和沉淀相的粗化。

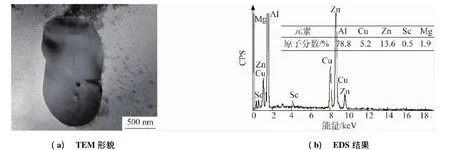

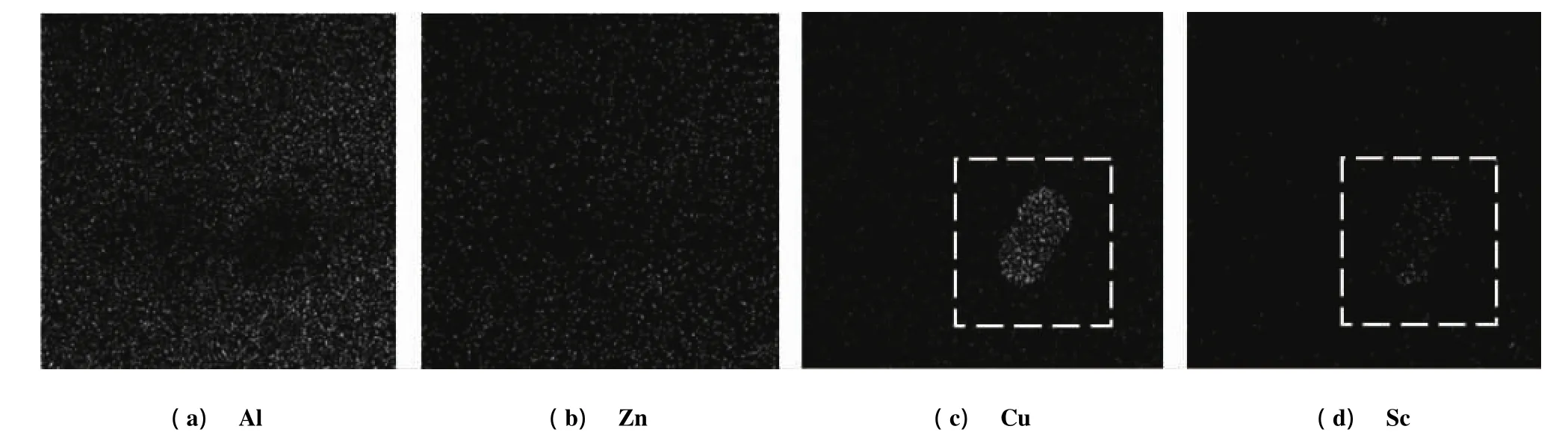

另外,合金2在热处理后还发现了一种不常见的第二相粒子,该相的TEM形貌和EDS分析结果如图7所示。为了确定这种第二相的元素组成,对该相做主元素的区域面扫描,结果如图8所示。综合以上分析结果,可以确定该相的主要组成元素为铝、铜和钪,而锌和镁只是部分固溶的元素。根据文献[12-14]和铝-铜-钪三元相图推测该相为W相(ScxCuyAlz)。W相在铝熔体凝固过程中形成,在随后的冷热加工和热处理过程中均不溶解,会对合金的性能产生不利的影响。

图5 试验合金双级时效后晶内TEM形貌和选区电子衍射图Fig.5 TEMmorphology and SAD patterns in grains of test alloys after two-step aging treatment:(a)alloy 1,〈001〉SADP;(b)alloy 2,〈001〉SADP and(c)alloy 2,Al3(Sc,Zr)

图6 试验合金双级时效后晶界的TEM形貌Fig.6 TEMmorphology of grain boundaries of test alloys after two-step aging treatment:(a)alloy 1 and(b)alloy 2

2.3 晶粒取向

图7 合金2中第二相的TEM形貌和EDS谱Fig.7 TEMmorphology(a)and EDS analysis(b)of second phase in alloy 2

从图9可见,合金1的晶粒由纤维状和许多小尺寸的近等轴晶粒组成,而且纤维状晶粒的尺寸也较大;合金1的晶界上发生了比较明显的再结晶,在拉长的晶粒之间存在许多小尺寸的近等轴晶粒。合金2的晶粒特别细小,无论是晶粒的长度还是宽度都比合金1的小;晶粒形状基本都是拉长的纤维状,整个观察区域内的晶粒数量多且尺寸细小,很好地保持了固溶处理前的挤压态组织,合金中仅发生了很少量的再结晶,说明钪可以有效抑制变形合金的回复再结晶行为。这主要是因为钪的加入,首先在合金中生成了初生的Al3(Sc,Zr)相,在合金凝固过程中它作为异质形核核心,显著细化了铸态组织。在均匀化处理过程中,合金中会析出尺寸为20~50 nm的二次Al3(Sc,Zr)相,该相在高温下可以稳定存在且不易长大,有效地钉扎晶界和亚晶界,阻止了晶粒的长大。

2.4 拉伸性能

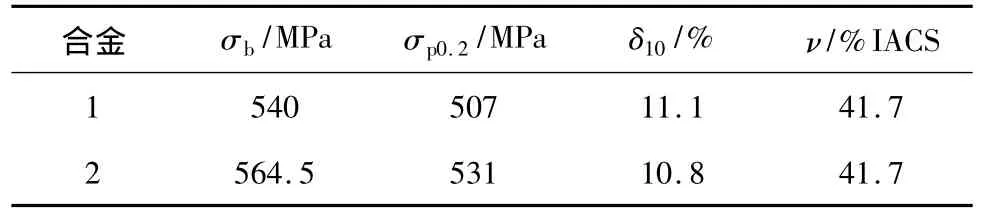

从表3可以看出,加入钪后的合金2在伸长率和电导率相当的情况下,其抗拉强度和屈服强度比未添加钪的合金1分别提高了4.5%和4.7%。

图8 合金2中第二相的主元素面扫描结果Fig.8 Area scanning of themajor elements com posing second phase in alloy 2

图9 试验合金横向截面的EBSD晶粒图和晶界图Fig.9 EBSD maps of grain and grain boundary morphology on transverse section of test alloy:(a)alloy 1,grain;(b)alloy 1,grain boundary;(c)alloy 2,grain and(d)alloy2,grain boundary

表3 试验合金双级时效后的拉伸性能和电导率Tab.3 Tensile properties and electrical conductivity of test alloys after two-step aging treatment

通过前面的试验结果可知,钪能提高合金强度的原因可以归纳为以下几个方面。第一,初生的Al3(Sc,Zr)相显著细化了铸态合金的晶粒,为合金以后的变形和热处理提供了比较好的组织基础。第二,在均匀化过程中大量析出均匀细小的次生Al3(Sc,Zr)相可以有效钉扎位错和(亚)晶界,阻碍合金变形后热处理过程的晶粒长大和回复再结晶,较好地保持了合金拉长的纤维状组织;小尺寸的晶粒对提高合金的强度和变形协调能力也有很大好处,这 也 符 合 Hall-Petch 理 论[17]。 第 三,Al3(Sc,Zr)粒子在变形过程中不能被位错切过,可以有效减少位错在晶界或者特定区域的堆积几率,以免造成应力集中而影响合金的强度和韧性。第四,虽然没有直接证据证明钪的加入可以促进合金晶内沉淀相的析出,但是可以有效地抑制晶界无析出带的出现和沉淀相的粗化,对合金的强度和韧性有利。另外,关于合金中观察到的 W相(ScxCuyAlz)对合金性能的影响有待进一步研究。

3 结论

(1)铝锌镁铜锆合金型材双级时效后的抗拉强度为 540 MPa,屈服强度为 507 MPa,伸长率为11.1%,电导率为41.7%IACS;在合金中添加微量元素钪后,合金型材在伸长率和电导率相当的情况下,其抗拉强度和屈服强度分别提高了4.5%和4.7%。

(2)在铝锌镁铜锆钪合金型材中,元素钪主要以Al3(Sc,Zr)相形式存在,可以显著细化合金的铸态、挤压态组织以及阻碍合金的回复再结晶,并且有效抑制晶界无析出带的出现和晶界沉淀相的粗化;另外,在合金中发现了由铝、铜和钪三种元素形成的W相。

[1]FRIDLYANDER JN,SENATOROVA O G.Development and application of high-strength Al-Zn-Mg-Cu alloys[J].Materials Science Forum,1996,217/222:1813-1818.

[2]冯朝辉,王少华,胡兴华,等.第二级时效工艺对7050铝合金厚板组织及性能的影响[J].机械工程材料,2011,35(5):35-38.

[3]王胜强,王少华,马志峰,等.一种新型Al-Zn-Mg-Cu-Zr合金的变形行为研究[J].材料工程,2012,6(3):453-456.

[4]LUKASAK D A,HARTR M.Aluminum alloy developmentefforts for compression dominated structure of aircraft[J].Light Metal Age,1991,2(9):11-15.

[5]张君尧.航空结构用高纯高韧性铝合金的进展[J].轻金属,1994(6):54-58.

[6]SENKOV O N,SHAGIEV MR,SENKOVA SV.Precipitation of Al3(Sc,Zr)particles in an Al-Zn-Mg-Cu-Sc-Zr alloy during conventional solution heat treatment and its effecton tensile properties[J].Acta Materialia,2008,56(15):3723-3738.

[7]SENKOV O N,BHAT R B,SENKOVA S V,et al.Microstructure and properties of cast ingots of Al-Zn-Mg-Cu alloysmodified with Sc and Zr[J].Metallurgical and Materials Tran-

sactions:A,2005,36(8):2115-2126.

[8]戴晓元,夏长清,刘昌斌.钪对Al-Zn-Mg-Cu-Zr合金组织性能的影响[J].稀有金属材料与工程,2006,35(6):913-916.

[9]SHARMA MM,AMATEAU MF,EDEN T J.Hardeningmechanisms of spray formed Al-Zn-Mg-Cu alloyswith scandium and other elemental additions[J].Journal of Alloys and Compounds,2006,416(1/2):135-142.

[10]戴晓元,罗要菊,寇丽丽,等.AI-9.0Zn-2.5Mg-2.5Cu-0.15Zr-0.2Sc合金中 A13(Sc,Zr)粒子的析出行为[J].材料热处理学报,2012,33(增):61-66.

[11]MENG Y,ZHAO Z H,CUI JZ.Effect ofminor Zr and Sc on microstructures and mechanical properties of Al-Mg-Si-Cu-Cr-V alloys[J].Transactions of Nonferrous Metals Society of China,2013,23:1882-1889.

[12]LIY T,LIU Z Y,XIA Q K,et al.Grain refinement of the Al-Cu-Mg-Ag alloy with Er and Sc additions[J].Metallurgical and Materials Transactions:A,2007,38(11):2853-2858.

[13]ROKHLIN L L,DOBATKINA T V,BOCHVAR N R,et al.Investigation of phase equilibria in alloys of the Al-Zn-Mg-Cu-Zr-Sc system[J].Journal of Alloysand Compounds,2004,367(1/2):10-16.

[14]HANSEE L,GJONNESJ.Hrtem study and structuremodeling of theη'phase,the harding precipitation in commercial Al-Zn-Mg alloy[J].Acta Materialia,1999 ,47:2651-2659.

[15]STILLER K,WARREN P J,HANSEN V,etal.Investigation of precipitation in an Al-Zn-Mg alloy after two-step ageing treatment at100 ℃and 150 ℃ [J].Materials Science and Engineering:A,1999,270(1):55-63.

[16]戴晓元,夏长清,刘昌斌.微量钪对Al-Zn-Mg-Cu-Zr铝合金组织与性能的影响[J].矿冶工程,2004,24(3):59-61.

[17]胡赓祥,蔡珣.材料科学基础[M].上海:上海交通大学出版社,

2004.