化工液压泵站的类型及变频节能技术探讨

庄心生,王留贺,姚轶培

(河南神马尼龙化工公司有限责任公司,河南平顶山 467000)

0 前言

化工企业的液压站是现代液压技术中应用较为广泛的结构形态。既是各类液压系统设计过程的集成,又是保证主机长期可靠工作的重要装置,正确合理地设计和使用液压站,对于提高液压系统乃至整套液压设备的工作性能和运行经济指标,具有重要意义。

1 组成

化工液压泵站是由多种元附件组合而成,作为液压系统的动力源,它为一个或几个系统存放清洁的工作介质,同时输出一定的压力及流量的液体动力,液压泵站是整个液压系统或液压站的重要组成部分,其设计的优劣和使用维护的合理性,对液压设备性能关系重大[1]。液压泵站由液压泵组、油箱组件、控温组件、过滤器组件和蓄能器五个相对独立的部分组成。尽管这五个部分相对独立,但在液压泵站的设计和使用中,除了机器设备的特殊工况和具体要求进行调配以外,通常需要将它们一起进行适当的组合,构成一个合理的整体[2-3]。

2 类型

2.1 按液压泵组布置方式分类

上置式液压泵站。此类液压泵站中的泵组布置在油箱之上。特点:上置式液压动力源泉占地面积小,结构紧凑,液压泵于油箱内的立式安装,噪声低且便于收集漏油,油箱容量可达1 000 L,在中、小功率液压站中被广泛采用。其液压泵可以使用定量型或变量型,对于卧式液压泵站,由于液压泵置于油箱之上,为了防止液压泵进油口处产生过大的真空度,造成吸空或气穴现象,应注意各类液压泵的吸油高度不要超出其允许值,各类液压泵的吸油高度见表1。

表1 液压泵的吸油高度 mm

非上置式液压泵站。此类液压泵站是将泵组布置在底座或地基上,非上置式液压泵站由于液压泵置于油箱液面以下,故能有效改善液压泵的吸入性能,液压泵可以是定量型或变量型,且具有高度低,便于维护的优点,但占地面积大,泵的吸入允许高度受限制,传动功率较大,使用空间不受限制以及开机率低,适用于使用时能很快投入运行的场合。

柜式和便携式液压泵站。柜式液压泵站是将泵组和油箱整体置于封闭型柜体内,其优点是外形整齐美观且可在柜体上方便地布置压力、流量、温度等测量登记表板和电控箱,柜体封闭泵组从而屏蔽了噪声,同时能有效地减少外界污染,其缺点是由于需顾及操作和维护的空间及液压系统的散热,致使其外形尺寸较大,通常仅用于中、小功率及实验室场合下。

2.2 按液压泵组的驱动方式分类

按液压泵组的驱动方式,可将液压泵站分为电动型、机动型和手动型三种,以电动机作为原动机的电动型液压泵站,适宜有稳定电力供应的固定式机械设备,工作时噪声低,应用最为普遍。以柴油机和汽油机为原动机的机动型号液压泵站,适用于不需要电源或电力短缺的偏远地区以及野外作业的各类施工设备使用,但工作时噪声较大。

按液压泵组的输出压力高低可将液压泵站分为低压、中压和超高压等类型;按液压泵组输出流量特性可将液压泵站分为定量型号和变量型两种;而变量型号泵站按压力—流量的调节特性又可分为恒功率式、恒压式、恒流量式、限压式及压力切断式等。不同的输出压力和流量特性可以适应不同的主机工况和工作要求。

3 液压控制装置

液压控制装置是液压动力泵站设计的一个重点,因此合理选择、设计液压控制装置对于液压系统性能的好坏是非常重要的。一个液压系统中有很多控制阀,这些控制阀可用不同方式来连接或集成,液压控制装置是液压控制元件及其连接件的组合,故又称为液压阀组,通常分为有管集成和无管集成两类集成方式。

有管集成是液压技术中最早采用的一种集成化方式,它是用管件(管子和管接头)将各个管式连接的液压控制阀集成在一起。有管集成液压控制装置的设计、制造和安装较为简单,只要按照液压系统原理图的油路要求,用与阀的油口尺寸规格相对应的管接头和油管将选定的管式液压控制阀连接起来即可。但当组成系统的控制元件较多时,要求有较多的管子和管接头,上下交叉,纵横交错,占用空间加大,从而造成系统布置不便,安装维护和故障诊断困难,系统运行时,压力损失大,且容易产生泄漏,混入空气及振动噪声等不良现象。因此仅用于较简单的液压系统及有些行走机械设备中。

无管集成是将液压控制元件固定在某种专用或通用的辅助连接件上,辅助连接件内开有一系列通油孔道,液压控制元件之间的油路联系通过这些通油孔道来实现。按辅助连接件形式的不同,无管集成可分为板式、块式、叠加式、插装式及同这几种集成方式组合而成的复合式集成等形式。它们的共同特点是:油路直接做在辅助件或液压阀阀体上,省去了大量管件;结构紧凑,组装方便,外形整齐美观;安装位置灵活;油路通道短,压力损失较小,不易泄漏。此种集成方式既可用于各类工业液压设备中,也可用于机械及其他设备中,是目前应用最多的集成方式。

块式集成是液压系统目前应用最为普遍的一种集成方式。它是将液压阀安装在六面体集成块上,集成块一方面起安装底板作用,另一方面起内部油路通道作用,故集成块又称为油路块或通道块。集成块通常是按典型液压系统和各种基本回路,做成通用化的正方体或长方体,其四周除一面安装通向液压执行器的管接头外,其余三面安装标准的板式液压阀及少量叠加阀或插装阀,这些液压阀之间的油路联系由油路块内部的通道孔实现,块的上下两面为块间叠积结合面,布有由下向上贯穿通道体的公用压力油孔、回油孔、泄漏油孔及块间连接螺栓孔,多个回路块叠积在一起,通过四只长螺栓固紧后,各块之间的油路联系通过公用油孔来实现。

由于在集成块设计的过程中采用的是传统的油路块,即无管集成方式,具有以下优点:①具有结构紧凑、占地面积小、布局合理。②易于实现标准化、系列化、维修方便。③本系统运行可靠、维修方便。④强制循环,自然冷却。

无管集成中的各种集成方式,都要大量用到油路块(阀块)这一重要的辅助连接件。但油路块传统上都是采用整体金属材料进行设计和制造。因此具有以下缺点:①质量较大。②工艺流道多。③压力损失、冲击及噪声等。

4 液压泵站的变频调速

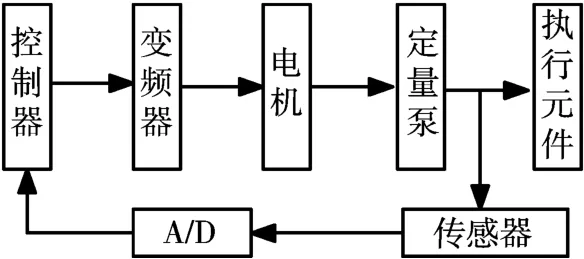

上述液压泵站在一定意义上能够起到节能的作用,但其节能效果并不太理想,把变频技术引入到液压系统中,节能效果将有很大的改观。传统的节能型液压泵站是通过对变量泵的输出流量的控制实现系统节能,是通过液压油的压力进行反馈的,设定值为弹簧的预紧力,控制调节过程也就是弹簧力与液压力相互平衡的过程。改变液压泵流量的另外一种方式便是引入变频技术,同传统液压泵站相融合,让定量泵实现变量泵的功能,形成液压泵站变频调速控制方式。如图1所示。

从图1可以看出,变频调速控制原理是利用传感器在液压系统中采集的信号经过数模转换后,与给定的信号进行比较,通过其比较的差值来控制变频器,从而改变电机的转速,来实现定量泵输出流量的改变。

图1 变频调速控制原理图

液压系统的能量转换过程为机械能(电机)—液压能(液压泵)—机械能(执行元件),传统节能型液压泵站只侧重于液压能—机械能这个过程,让负载所需的压力、流量与液压泵输出的压力、流量相适应,其优点在于溢流或节流损失减少了,变频调速液压泵站则从源头(电机)考虑,可以避免电机处与欠负载工况下运行,提高了电机的效率,整个液压系统的效率也得到提高。

5 结论

为了解决无管集成存在的缺点问题,可以向液压集成块轻型化方向发展。轻型化油路块与传统油路块的主要区别体现在降低阀块的单位体积质量上。传统油路块是在整体金属进行钻孔加工建立液体的流道,而轻型化油路块是在中空的金属(热轧钢板)框架内通过钢管的焊接构建各阀件的流道,然后在框架内壁浇铸轻质材料(镁—铝合金)以固定各液压管路并增强油路块的整体刚度。化工液压泵站的变频控制改变了传统的依靠改变变量泵排量来调节的方式,利用变频技术原理从系统的驱动装置着手,依据变转速的方式来实现系统压力、流量或功率的匹配,是一种新型的液压控制方式。传统液压泵站的液压元件被变频控制液压泵站的控制元件代替,可以实现液压系统的数字化控制,能够提高整个系统的调节精度。

[1]张利平.液压站[M].北京:化学工业出版社,2008.

[2]成大先.机械设计手册(第4卷第5版)[M].北京:化工工业出版社,2002

[3]黄志坚.液压辅件[M].北京:化学工业出版社,2008.