硼酰化钴的湿法生产工艺及性能检验

张翠菊

(焦作煤业(集团)开元化工有限责任公司,河南焦作 454000)

硼酰化钴是一种金属黏合促进剂[1],蓝紫色粒状颗粒,具有较好的耐热、耐湿和耐盐水的黏合性能和综合物理性能。分子结构中心为硼酸基,其两性作用能吸收胶料中的酸性和碱性介质,对金属有缓蚀剂的作用。通式为(CnH2n+1O3Co)3R,因其分子结构中含特征的弱键(硼—氧—钴键),在硫化条件下,活性钴会很快被解离出来,其主要作用是增进橡胶和金属(钢丝、黄铜、裸锌铜等)的黏合[2]。主要用于子午线轮胎、钢芯绳橡胶输送带、天然橡胶、金属骨架橡胶、轮胎翻新工业等。

1 反应原理

1.1 中间体复合羧酸钴的合成反应

按酸的不同搭配,假定R为不同的酸根,合成反应不同羧酸钴。

2R+CoCO3—→CoR+2H2O(R表示不同羧酸)

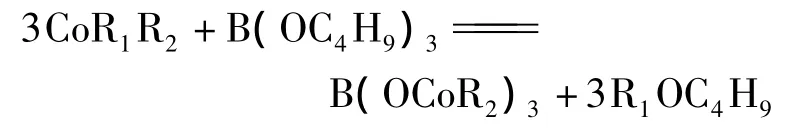

1.2 硼酰化钴的合成

羧酸钴与硼酸三丁酯反应生成产品硼酰化钴

2 生产工艺

2.1 原料

新癸酸、异辛酸、松酸、丙酸、溶剂油、硼酸三丁酯、碳酸钴或碱式碳酸钴。

2.2 合成反应和真空蒸馏

先加入液体原料,然后开启搅拌,控制搅拌速度为60~80 r/min缓慢加入固体原料。检查整个反应系统的密封性,开始以5℃/s速度升温反应,控制好升温系统,开始快速升温,当温度升至60℃以上时,此时严格控制升温速度,使合成反应缓慢进行,如果升温过快,造成反应激烈,会导致溢锅。当整个系统反应升温至90℃以上时,停止升温,保持此温度反应6 h左右,释放出二氧化碳气体和部分低沸点气体。合成反应结束,继续升温排出溶剂、短链酸和水分,当温度达到185℃,开启真空泵,进行真空蒸馏反应,缓慢升压,控制压力升速为0.01 MPa/(5 min)。升温使反应系统的水分蒸馏除掉。此时一定控制好压力最高不要超过-0.08 MPa,最高温度不要超过195℃,否则会影响整个物料的化学性能。真空蒸馏结束,停止升温,缓慢恢复常压,开始对整个反应系统降温。

2.3 酯化反应和真空精馏

当整个系统温度降到140℃时,开始加入硼酸三丁酯进行酰化反应,加入硼酸三丁酯后控制升温速度缓慢升温,当系统温度达到150℃以上时,整个系统反应比较激烈,继续升温达到178℃时,控制系统温度恒定,并反应3 h以后,缓慢升温排出低沸点的有机物,当温度升至185℃,开启真空泵真空精馏,根据物料的聚合度来定聚合时间。使物料最终含量在22% ~23%,取样化验合格后,开始放料。

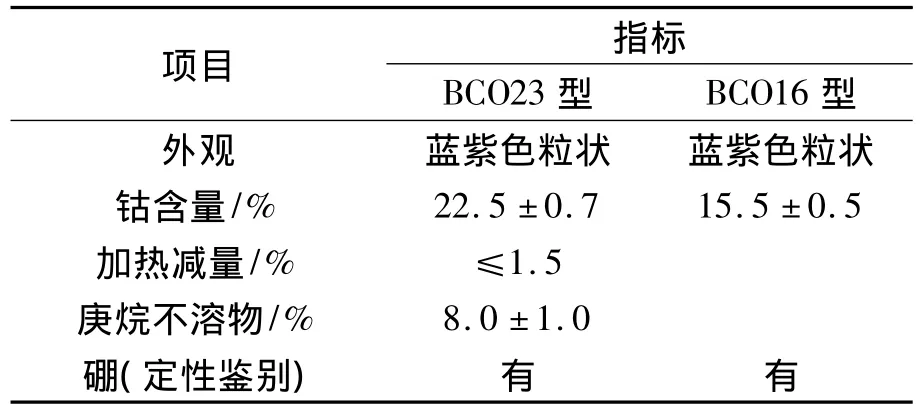

2.4 硼酰化钴的技术指标

硼酰化钴的技术指标见表1。

表1 硼酰化钴技术指标

通过对该样品检测钴含量达到22.87%;加热减量1.3%;庚烷不溶物8.3%。并对硼含量进行了定性检测。

2.5 硼酰化反应注意事项

当温度降到适宜时,加入硼酸三丁酯进行酰化反应,因反应吸热,因此及时加热,保持温度为180~195℃,此过程必须无水。体系有残余水分时硼酸丁酯会发生副反应。因此硼酰化钴反应之前必须进行真空除水。

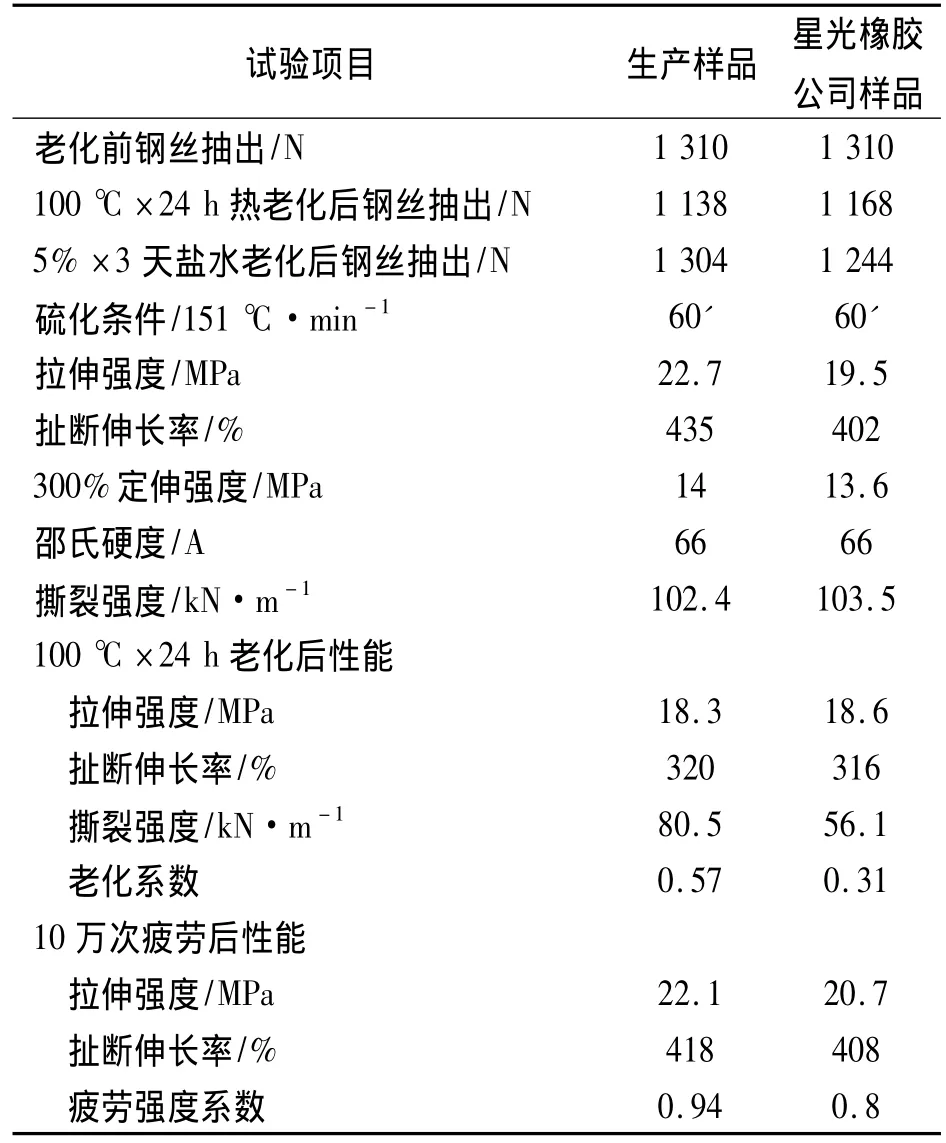

3 性能对比试验

所生产的产品和星光橡胶有限公司使用物料性能对比如表2所示。

通过对其性能进行检测,结果表明,按此配方制得的硼酰化钴的钢丝抽出力、撕裂强度、老化系数、拉断伸长率、拉伸强度及疲劳系数等多项性能指标达到或超过星光橡胶有限公司使用物料的技术指标,性能良好。

4 结论

硼酰化钴的湿法合成工艺的优点在于生产流程短,无需干燥操作,固定资产投资少。经过分析,湿法产品由于没有对钴盐进行干燥,因而硼酰化钴的氧化率极低,通常低于2.4×10-5,而干法产品远高于此。湿法合成中由于整个反应过程都是在有机溶剂中进行,精馏在真空环境中进行,故氧化几率非常低[3]。正因如此,该产品具有良好的100℃ ×24 h老化后性能和10万次疲劳后性能。

表2 对比试验

[1]中国化工学会橡胶专业委员会,橡胶助剂手册[M].北京:化学工业出版社,2000:537.

[2]蒲启君,严忠庆,赵忠礼,等.钴盐黏合剂RC系列的特性及其应用[J].橡胶工业,1991,38(5):260-266.

[3]王新满,张洪学,颜秉舟,等.湿法钴盐黏合增进剂的合成及其特性[J].轮胎工业,2007,27(2),88.