大功率工业整流系统能效在线监测系统及其远程校准算法

张晓虎,罗隆福,李 勇,刘 洁

(1.湖南大学 电气与信息工程学院,湖南 长沙 410082;2.湖南文理学院 计算机系,湖南 常德 415000)

0 引言

大功率整流机组在电化学、冶金及轨道交通等领域取得了广泛应用,随着社会对节能减排和清洁能源呼声的日益高涨,这些高能耗领域的企业对整流机组的效率和电能质量也更加关切[1-2]。对上述高能耗领域开展节能新技术的研究,即使是较少的节能措施对企业节能降耗、提高效益和产品市场竞争力都十分重要。但是,目前国内外并没有大功率整流系统的各部件损耗实时监测仪器或平台,整流装备特别是整流变压器与整流器的效率无法核算,各部件供应商为追求高利润而降低原材料成本,增加了系统损耗,但无法追究其责任,给整流用户带来莫名的损失,同时也影响该领域节能新方法与新技术的应用与推广。因此对大功率整流系统能效在线监测装置的研制势在必行。

随着科学研究和测控技术的发展,人们对测试仪器的准确度、稳定性和工作条件提出了很高的要求。实现测量系统、仪器的智能化,建立具有智能化功能的测量系统,是克服测量系统自身不足,获得高稳定性、高可靠性、高精度以及提高分辨率与适应性的必然趋势[3-7]。在电力系统中,电网电压、电流的测量是各种继电保护、电测等应用技术的基础,交流采样的同步误差和装置内部采样通道测量元件的误差均会影响相量在幅值和相位上的测量精度[8-10]。本文针对以上问题,提出了一种基于光纤以太网通信的大功率工业整流系统能效在线监测方法及多通道并行远程自校准算法,可以有效实现工业整流系统各供电装备与系统的效率监测与分析;其远程校准系统保证了系统采样数据的精度,为能效分析系统的准确分析提供了有效的数据依据。

1 大功率工业整流系统能效监测机理

1.1 大功率工业整流系统拓扑

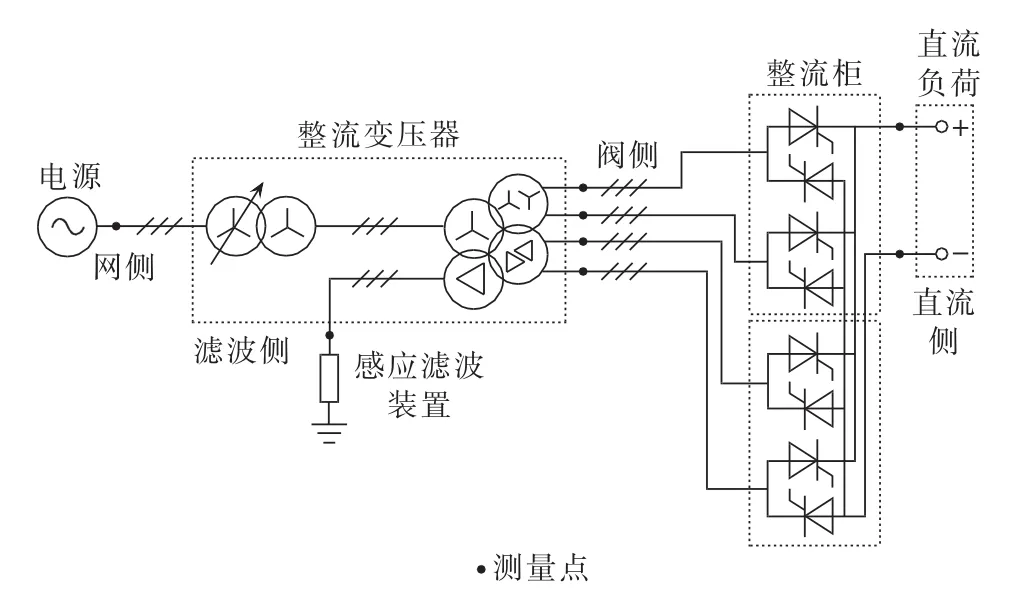

新型12脉波整流系统拓扑结构如图1所示,其主要由三部分构成[11-12]:含有载调压的新型整流变压器及其配套全调谐感应滤波装置、三相全波晶闸管可控整流器、具有低电压大电流特性的直流工业负荷。与常规整流系统相比,其添加了1个滤波绕组及其感应滤波装置,可在接近谐波源处进行谐波抑制与无功功率补偿,对于测量方案本身没有本质区别。阀侧接线如图2所示,采用同相逆并联的阀侧绕组在整流柜输入处一分为二,通过12根铜排分别与4个整流桥相连接,每根母排流过全波电流。能效分析系统的工作机理可简单描述如下:首先同步采集交流网侧、低压阀侧、滤波侧、直流侧4个测量点的电压及电流信号,通过电压及电流数据计算各个测量点的有功功率,进一步可计算整流系统各部件(如变压器、整流器等)损耗及效率。图1中标出了各测量点的位置;图2中标出了阀侧采集终端的配置方案。

图1 大功率工业整流系统拓扑结构图Fig.1 Topology of large-power industrial rectifier system

图2 阀侧绕组接线图Fig.2 Wiring diagram of windings at valve side

1.2 基于光纤以太网的多通道同步测量机理

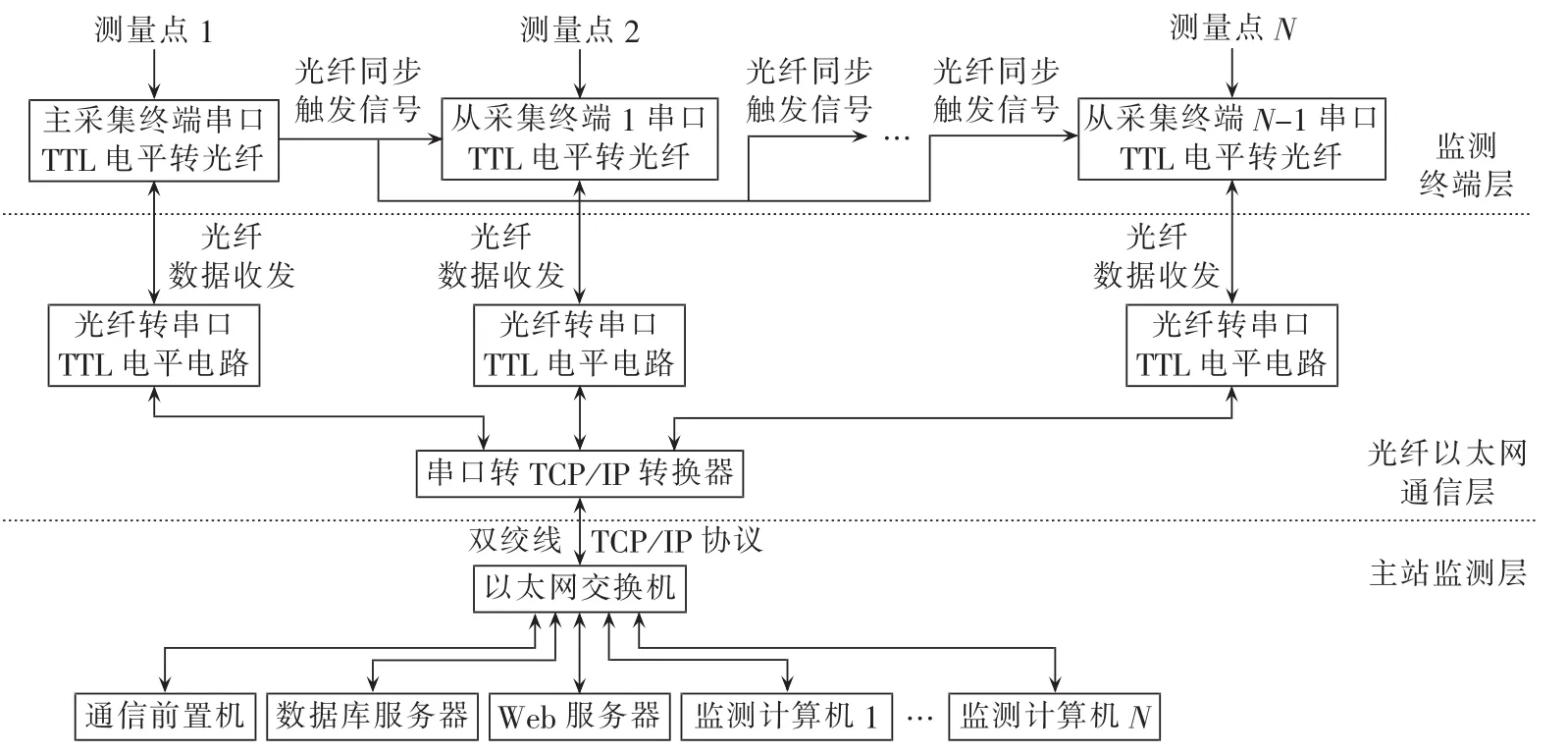

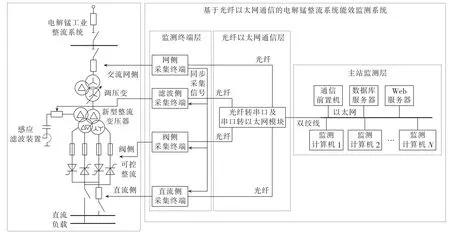

监测系统的拓扑结构如图3所示,主要包括监测终端层、光纤以太网通信层以及主站监测层3个部分。监测终端层实现各个测量点的数据同步采集及上传;光纤以太网通信层主要实现监测终端层与主站监测层之间的线路通信;主站监测层主要包括通信前置机、数据库服务器、Web服务器以及监测计算机4个部分。通信前置机实现了监测终端层与主站监测层的数据交互,且可以通过软件设定实现多通道并行在线校准功能与正常测量功能的灵活切换;Web服务器则完成数据库服务器与监测计算机的交互。

同步采集监测机理可简单描述如下。

采集系统可任意选择1台终端设定为主采集终端,其他均为从采集终端。首先通信前置机向主采集终端发送同步采集命令,主采集终端收到命令后向所有从采集终端发送同步脉冲(低脉冲),利用同步脉冲的下降沿触发各采集终端外部中断进行同步数据采集;采样固定周期的数据后,采样数据依次通过串口转光纤电路、光纤转串口电路及串口转TCP/IP转换器,最后经由以太网交换机上传到通信前置机;通信前置机对采样数据进行自校准或算法分析后存入数据库服务器,供上位机监测平台进行分析调用;然后通信前置机再次向主采集终端发送采集命令,并重复以上过程。利用光纤发射器HFBR-1414和光纤接收器HFBR-2412及其外围电路为系统通信线路设计了串行口TTL电平与光纤信号转换电路,这样无需购置市场上的串口转光纤设备,既提高了采集终端的集成度,又减少了系统的硬件成本;且对于终端而言其通信使用的是串口通信,而对于后台PC机则使用的是TCP/IP通信,既减轻了采集终端的通信电路复杂度,又提高了与后台PC机间的通信稳定性。

图3 基于光纤以太网的能效在线监测系统Fig.3 Online energy-efficiency monitoring system based on fiber optic Ethernet

2 远程校准系统及多通道并行校准算法

2.1 远程校准系统

远程校准系统的搭建只需在图3的硬件基础上,将各测量点的信号源引入同一高精度标准源信号,并采用第1.2节所述多通道同步数据采集原理,将采集的数据代入多通道并行校准算法中求得校准参数即可实现所有采集终端的远程校准,最终校准参数保存到数据库中。基于该监测方法的通信前置机软件具有正常数据采集测量和多采集终端并行校准2个功能,可通过软件设计灵活地实现2种功能的切换。下面介绍多通道并行校准算法的工作原理。

2.2 多通道并行校准算法原理

校准算法的基本原理可简单描述如下。

a.首先采用高精度标准源对监测系统的所有通道进行线性初始化并行校准,以获得各通道的线性校准比例系数(即标准源实际输出量有效值与进入A/D转换器的采样模拟量的比值),并存入数据库。2.3节将对此步骤进行详细的描述。

b.根据步骤a求得的各通道校准比例系数,可以测量高精度标准源的3个不同范围的标定值,然后将标定值和其测量值代入基于曲线拟合法的多通道非线性自校准算法,求得各通道的非线性常系数,并存入数据库。该步骤会在2.4节中详细介绍。

c.最后,根据步骤a求得的各通道校准比例系数以及步骤b求得的各通道非线性常系数,可以获得采集系统的高精度测量值。

2.3 多通道初始化线性校准

如图3所示,当对多个采集终端(终端上包括多个采集通道)进行并行校准时,只需将各终端的测量点的信号源引入同一高精度标准源信号,利用第1节介绍的同步测量机理,控制所有采集终端采样N(N>10)个周期数据序列VNSi(N为采样周期序号;S为通道号;i为每个周期的采样点数);然后将所有数据上传至通信前置机,由其校准程序实现所有通道的初始化校准。下面以采样交流电压信号为例来介绍并行校准算法。

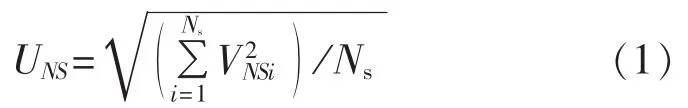

a.首先对序列VNSi进行均方根值运算,可求得第S通道第N个采样周期的电压有效值:

其中,Ns为单周期采样点数。

b.计算实际高精度标准源输出电压有效值Ureal与第S通道第N个采样周期的有效值UNS的比值 KNS,即变比:

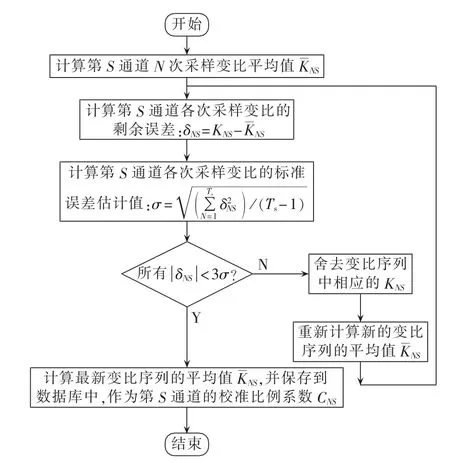

c.利用拉依达准则(又称3σ准则)消除变比KNS中的粗大误差,求得通道校准比例系数,具体处理流程如图4所示,分为4个步骤。

步骤2计算第S通道各次采样变比KNS的剩余误差,即。

步骤4判断所有的δNS是否均满足。若均满足该条件,则对该变比序列求平均值KNS,并保存到数据库中,作为第S通道的校准比例系数CNS;若有不满足该条件的,则将其相应的变比序列中的KNS值剔除,并重新计算新的变比序列的平均值,转到步骤2重复以上步骤,直到满足,最终求得第S通道的校准比例系数。

图4 通道校准比例系数的计算流程Fig.4 Flowchart of channel calibration coefficient calculation

2.4 多通道非线性自校准算法

测量系统的线性度是影响系统精度的重要因素,为了减小非线性误差,本文给出了一种基于曲线拟合法的多通道非线性自校准算法,以软件实现非线性自校正智能化功能。

算法采用n次多项式来逼近反非线性曲线,该多项式方程的各个系数由最小二乘法确定,步骤如下。

a.对测量系统进行在线实时3点标定,即依次输入标定值 XS1、XS2、XS3,测得相应输出值 YS1、YS2、YS3。

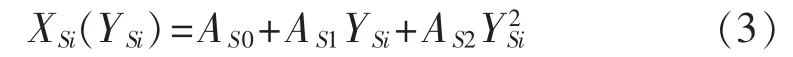

b.列出反非线性特性拟合方程式,呈非线性特性的测量系统,其特性至少为二阶三项多项式。

其中,S 为通道号;i为标定值序号,i=1,2,3。

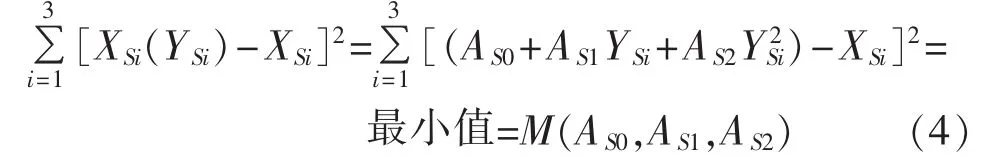

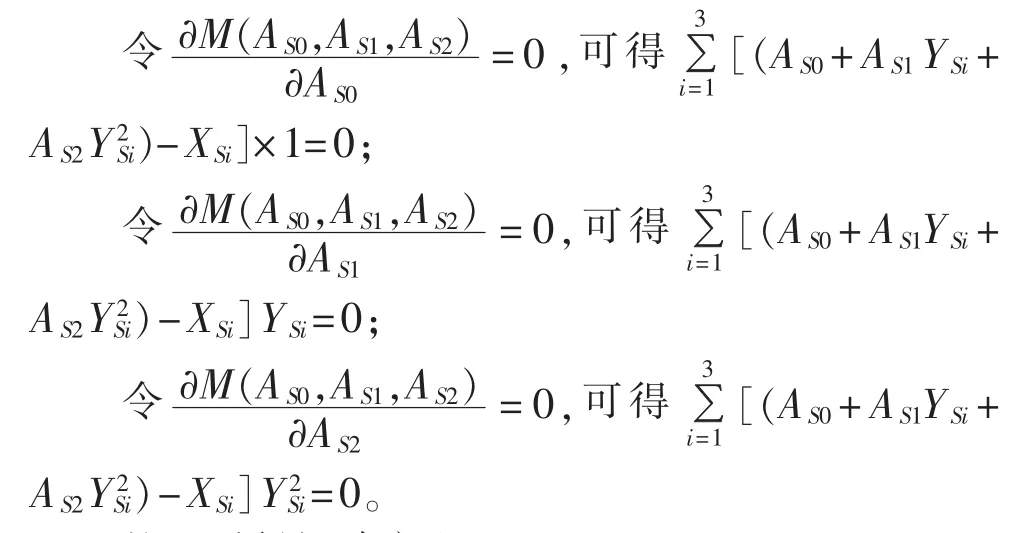

c.由标定值求反非线性特性曲线拟合方程的系数 AS0、AS1、AS2,按照最小二乘法原则,由多项式方程(3)计算确定的各个 XSi(YSi)值与各个点对应标定值XSi的均方差应最小,即:

根据函数求极值(最小值)条件,令偏导数为0,即:

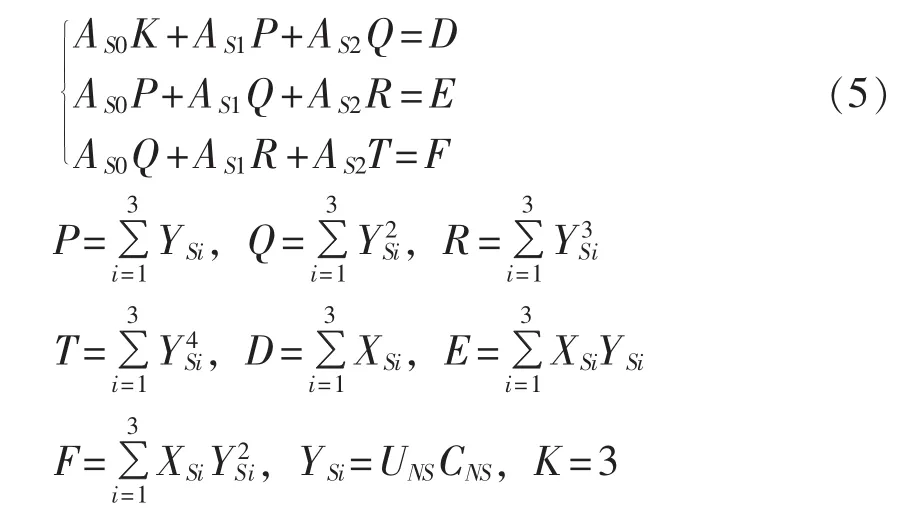

整理后得矩阵方程:

其中,K为标定值个数。

解式(5)矩阵方程可得待定常系数 AS0、AS1、AS2的表达式为:

由标定值及相应测量值可以计算出P、Q、R、T、D、E、F,代入式(6)中可以求出 AS0、AS1、AS2的数值,并保存到数据库中。

综上分析,当采集系统进行测量采集时,首先根据2.3节求得的各通道校准比例系数求得初始化测量值YSi(S为通道号,i为标定值序号),然后将YSi及各通道的常系数 AS0、AS1、AS2代入式(3),即可获得高精度测量值。

3 大功率整流系统能效分析算法

本节以图2所示低压阀侧绕接线方式的12脉波整流系统为例来介绍能效分析算法。

a.计算各测量点有功功率。

根据各测量点电压及电流采样信号计算网侧有功PG、滤波侧有功PF、阀侧4个桥的三相总有功功率PV=PV1+PV2+PV3+PV4、直流侧平均功率 Pd。

b.整流系统各部件损耗分析。

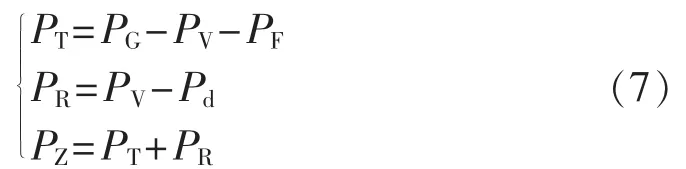

整流机组总损耗即系统总损耗PZ为变压器损耗PT与整流器损耗PR之和。各部件损耗计算公式如下:

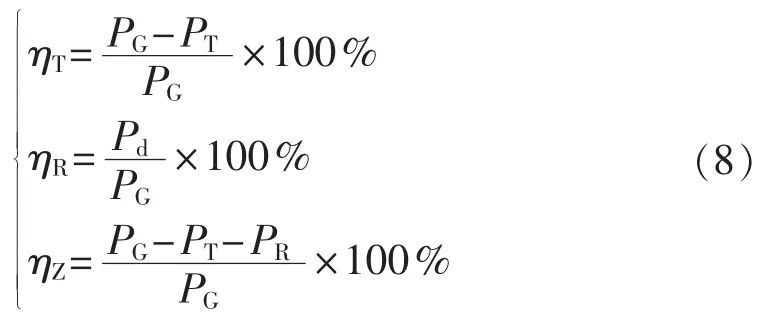

c.整流系统各部件效率分析。

整流系统各部件效率主要包括:变压器效率ηT、整流器效率ηR以及整流机组总效率ηZ。计算表达式如下:

4 工程验证

4.1 系统同步性能测试与分析

由本文1.2节可知,光纤以太网同步数据采集系统通过主采集终端向其他各从采集终端发送光纤同步触发脉冲(低脉冲),触发各采集终端外部中断进行同步数据采集。因此该同步采集触发方式具有以下优点:

a.无需为所有终端配备专用的基准时钟源,既节省了硬件成本,又减少了设备安装与布线复杂性;

b.整流系统各测量点之间距离较远,且存在着非常大的磁场,而光纤同步触发方式具有通信距离远、抗干扰能力强、通信速度高等优点,解决了以上问题;

c.采用低脉冲触发各采集终端外部中断的方式,可以使终端对触发信号的响应更加及时,进一步提高了同步性,并且自主设计的光纤与TTL电平转换电路,既提高了采集终端的集成度,又减少了硬件成本。

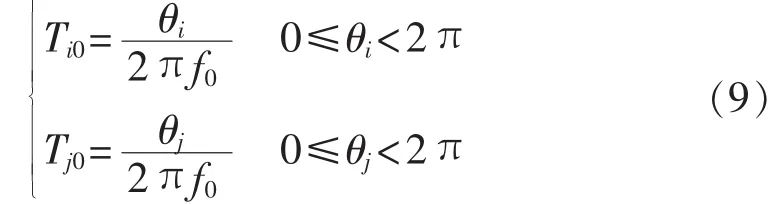

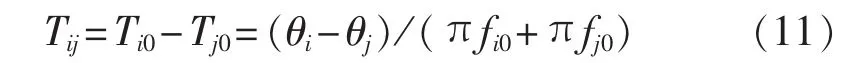

采样通道间延时是衡量系统同步性能的重要指标[13-14]。 其计算公式如下:

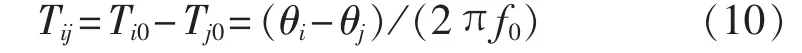

其中,θi和θj分别为2个不同的采集通道i和j在对应的初始时刻Ti0和Tj0的初始相位,则2个通道间的通道延时Tij为:

考虑不同通道数据计算的信号频率差异,取频率为两通道信号的均值,则式(10)变为:

由式(11)可知,要求得各通道间延时,必须准确地计算各采集通道信号的初始相位及信号频率,常用的计算方法有三参数正弦曲线拟合法、四参数正弦曲线拟合法等。文献[14]介绍了一种对以上2种算法进行改进的四参数正弦曲线拟合的绝对收敛算法,算法的基本原理为:首先根据数据采集系统的平均采集速率v、待估计正弦波频率值f0以及待估计采样序列信号周期数q,获得Δfmax=f0/q,使得频率f在[f0-Δfmax,f0+Δfmax]区间里,存在残差平方和 ε(f)极值且唯一,即四参数正弦曲线拟合的四维非线性搜索转变成了对频率f形成的ε(f)进行一维线性搜索;然后在该区间内使用三参数正弦曲线拟合法进行运算,最终实现了正弦曲线拟合的绝对收敛,进而确定了各通道的幅度、频率、相位及直流分量这4个参数,将其中的初始相位及信号频率代入式(11)即可获得各通道间延时时间。

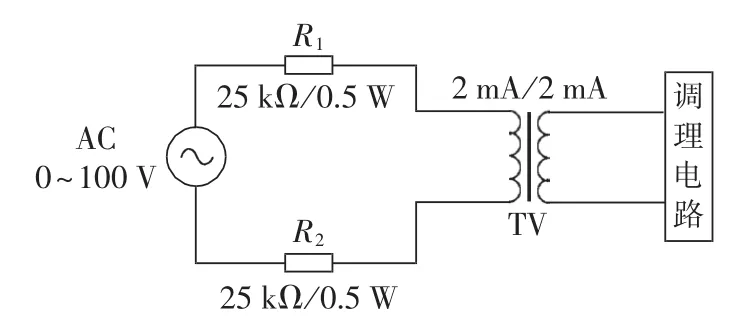

为测试采集系统的同步性能,进行了同步性能测试实验。如图5所示,实验采用ZX3030B型三相交直流高精度标准源(精度0.02级),为所有采集通道引入同一交流电压信号(电压有效值输出范围为0~100 V,频率50 Hz),进行同步性能测试。 其中,TV为 2 mA /2 mA(变比 1∶1)精密电压互感器(型号为TV1013-1M),其作用是实现外部信号与采集板的物理隔离,消除采集板对信号源的影响,并保护采集板弱电电路部分。

图5 实验原理图Fig.5 Schematic diagram of experiment

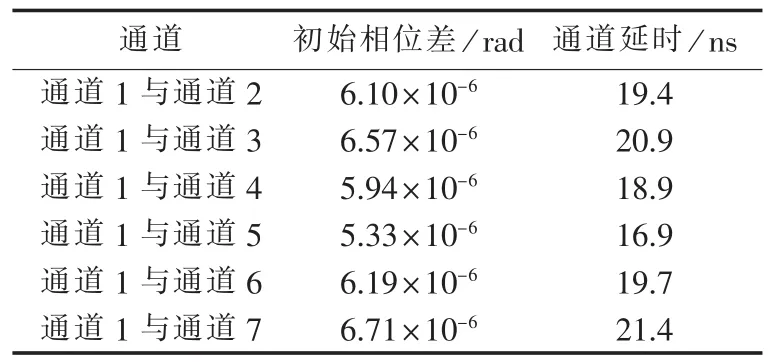

表1给出了基于改进的四参数正弦曲线拟合的绝对收敛算法计算的通道1与另外6个通道间的同步性能测试结果。由表1可见,通道1与其他各通道间的通道延时均在16~22 ns之间,完全符合能效分析系统的同步性能要求。

表1 同步性能测试结果Table 1 Results of synchronization performance test

4.2 多通道非线性自校准算法实验验证

实验以电压通道校准过程为例,验证系统校准效果。采用ZX3030B型三相交直流高精度标准源(精度0.02级)输出交流电压信号(电压有效值输出范围为0~100 V,频率50 Hz),采集终端将转换结果通过光纤以太网上传给通信前置机,前置机软件切换到校准状态,对在线终端的通道进行非线性并行校准。具体步骤如下。

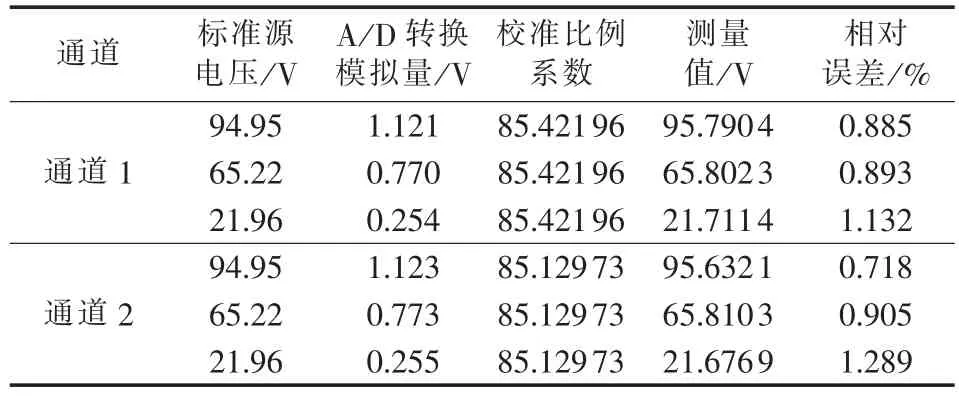

a.首先根据2.3节初始化线性校准算法对各通道进行初始化线性校准。表2给出了通道1、通道2初始化校准结果。其中,通道1和2的校准比例系数均为标准源输出60 V电压有效值校准获得,该系数与A/D转换模拟量的乘积即为测量值。由表2可见,初始化线性校准后各测量值的相对误差均在0.7%~1.3%之间。

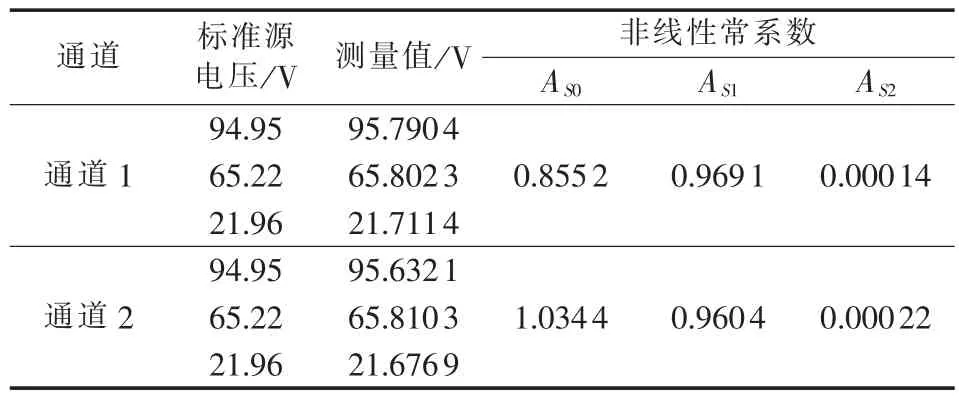

表2 初始化校准结果Table 2 Results of initialization calibration

b.根据2.4节的非线性校准算法,对步骤a获得的测量结果进行非线性校准。利用表2给出的通道1、2的标准源标定值及相应的测量值,可以求得各通道反非线性特性曲线拟合方程的系数AS0、AS1、AS2,具体数值如表3所示。

表3 非线性拟合方程系数Table 3 Coefficients of nonlinear fitting equation

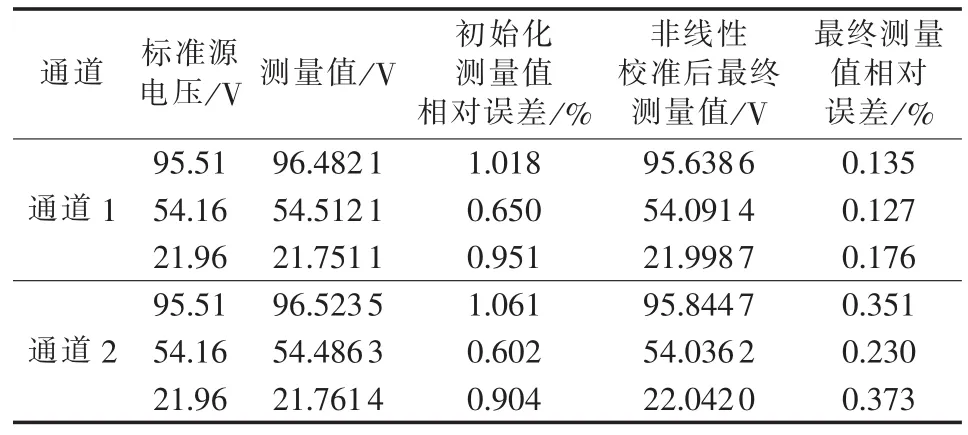

c.采用高精度标准源输出电压信号,根据步骤a求得的通道校准比例系数CNS可以求得初始测量值YSi,将其和步骤b求得的非线性常系数 AS0、AS1、AS2,代入式(3),可以求得最终的测量值。表4给出了非线性校准后的最终测量结果。由表可见,初始化测量值的相对误差较大,均在0.6%~1.1%之间;而最终非线性校准后的测量值相对误差均在0.1%~0.4%之间,有效地验证了本文非线性校准算法的精确性。

表4 非线性校准结果Table 4 Results of nonlinear calibration

4.3 工程实践

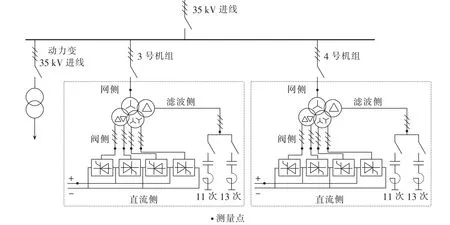

本文介绍的大功率工业整流系统能效监测方法已经实际应用到某工业电解锰整流系统中,该电解锰整流系统电气接线图如图6所示,其额定直流输出为600 V、17.5 kA;单机组为等效12脉波(Y和△绕组共铁芯),采用同相逆并联的结构形式,阀侧输出4个联结组,通过12根铜排分别与4个整流桥相连接,每套机组均配置了11次和13次单调谐滤波器,以进行功率补偿和滤波。图6中标出了3、4号整流机组测量点位置。

根据第1节介绍的基于光纤以太网多通道同步数据采集监测机理,给出了该电解锰整流系统能效监测系统的设计方案如下。

电解锰整流系统数据采集与能效分析系统拓扑结构见图7,系统采用3层B/S模型,分为监测终端层、光纤以太网通信层、主站监测层3个部分。监测终端层分别在交流网侧、低压阀侧、滤波侧、直流侧4个测量点安装数据采集终端,并设定网侧终端为主采集终端,其他测量点终端均为从采集终端。通信前置机实现监测终端层与主站监测层的数据交互,并将采集的数据进行算法分析后存入数据库服务器,供大功率工业整流系统能效分析平台分析调用,Web服务器则完成数据库服务器与监测计算机的交互。

图6 某电解锰整流系统电气接线图Fig.6 Electric connection diagram of an electrolytic manganese rectifier system

图7 大功率工业整流系统数据采集与能效分析系统拓扑结构图Fig.7 Topology of data acquisition and energy-efficiency analysis system for large-power industrial rectifier system

监测系统需同步采集38路信息以满足能效分析系统的分析需求,各测量点采集终端配置如下。

a.网侧:采集三相电压及电流共6路信号,配置6通道数据采集终端1台(安装于网侧35 kV电气开关柜中)。

b.滤波侧:采集三相电压及电流共6路信号,配置6通道数据采集终端1台(安装于10 kV感应滤波及功率补偿装置电气控制柜中)。

c.低压阀侧:采集12路电压及12路电流共24路信号,配置6通道数据采集终端4台。

d.直流侧:采集直流电压、电流各1路信号,配置6通道数据采集终端1台。

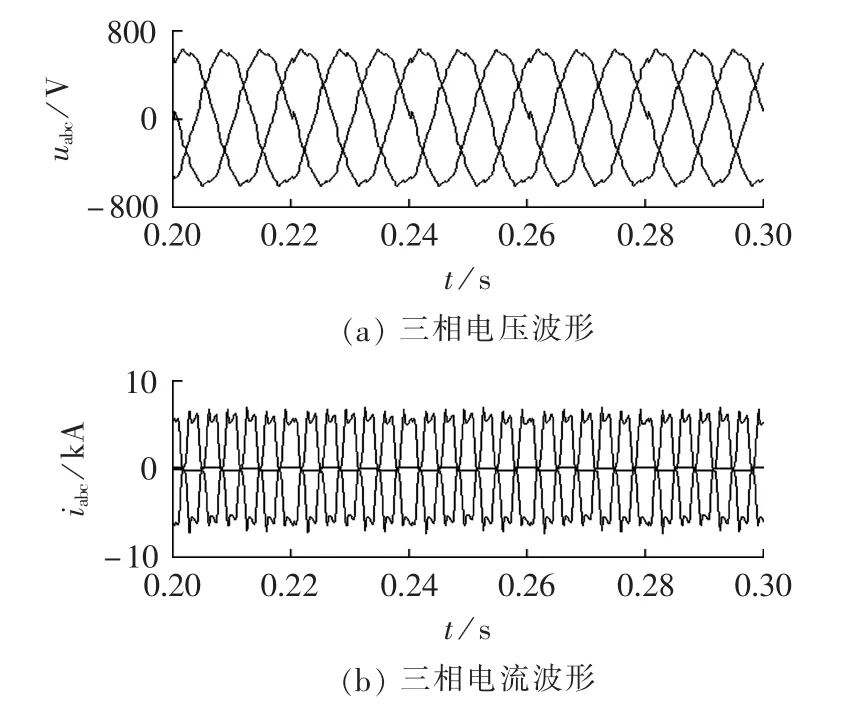

低压阀侧及直流侧测量点的具体施工接线如图2所示。在整流柜侧面安放电气屏蔽柜1个,内装阀侧采集终端4台,直流侧采集终端1台;在阀侧12根铜排上安装金属钩直接引线将电压信号接入采集柜接线端子排;阀侧铜排上套装12个罗氏线圈互感器用于检测阀侧电流,其积分器输出0~5 V信号接入采集柜接线端子排;直流侧电压直接从直流铜排引线接入采集柜接线端子排;直流铜排的直流霍尔互感器采集直流电流,其积分器输出0~5 V直流信号接入采集柜接线端子排。阀侧上桥1采集的三相电压及电流波形如图8所示。由图可见,由于阀侧铜排与整流器件直接连接,受整流器件非线性影响,在阀侧会产生大量谐波,阀侧电压及电流均会产生畸变,而电流畸变更为严重。

图8 阀侧三相电压和三相电流波形Fig.8 Waveforms of valve-side three-phase voltages and currents

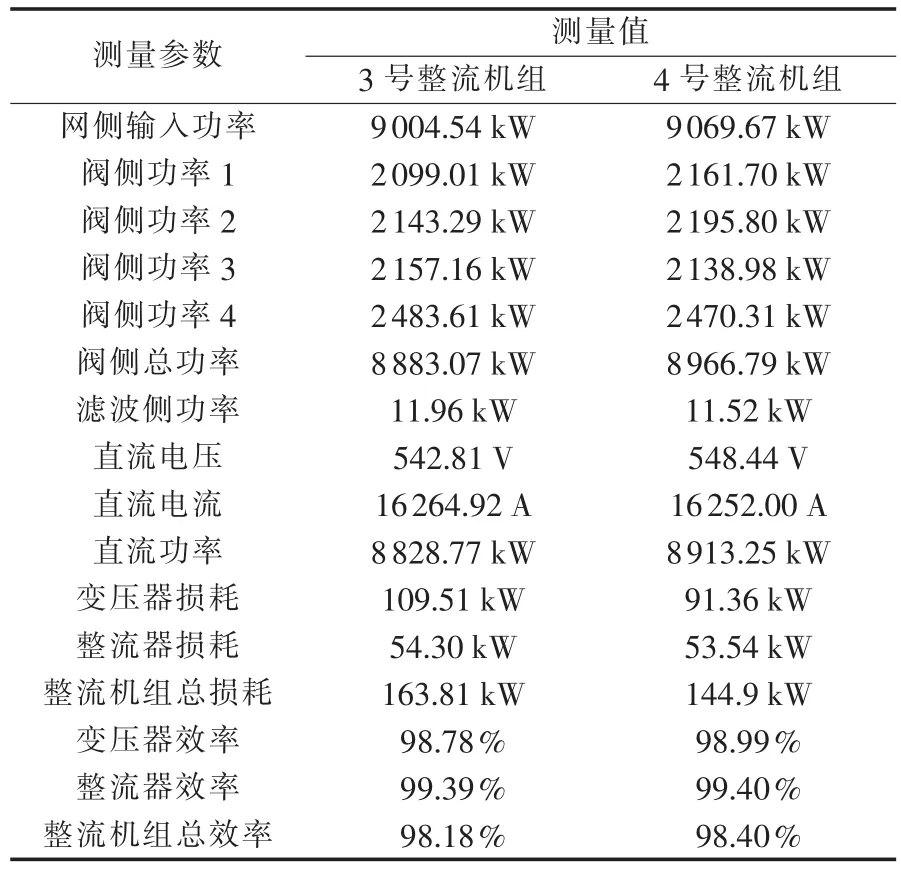

表5给出了3、4号整流机组的能效测量结果,表中阀侧功率1、2、3、4分别为阀侧4个整流桥的三相总功率。从表中可以看出:2套整流机组的变压器效率均在98%以上,整流器效率均在99%以上,整流机组的总效率也是在98%以上。表5中的数据有效地验证了该新型直流供电系统的高效性。

表5 能效测量结果统计Table 5 Results of energy-efficiency measuring

5 结论

本文给出了基于光纤以太网通信的大功率工业整流系统能效监测系统的整体设计方案及同步监测机理;介绍了搭建在此监测方法硬件基础上的远程校准系统的设计方案,其可以通过通信前置机的软件设定,实现监测系统校准状态与正常测量状态的灵活切换;给出了一种多通道非线性并行自校准算法,该算法不但可以很好地减小非线性误差,且可以实现多个通道并行在线校准功能;实验结果验证了该算法的精确性及实用性;通过某工业电解锰整流系统能效监测系统的工程实例,详细阐述了能效监测系统的具体施工过程;监测结果表明该方法可以有效实现工业整流系统各供电装备与系统的效率核算,实现整流变压器及整流器的损耗与效率研究,从而为提高装备效率及系统节能提供必要的依据。