热处理产品洛氏硬度测量不确定度的研究

卢 威,张启元

(张家界航空职业技术学院,湖南张家界 427000)

热处理产品洛氏硬度测量不确定度的研究

卢 威,张启元

(张家界航空职业技术学院,湖南张家界 427000)

在检查零件洛氏硬度的过程中,当零件硬度测量值接近规程所要求的极限边界时,容易出现误判。本文通过对零件洛氏硬度的测量误差分析,结合实际检测过程,应用Minitab软件进行单样本均值计算,操作人员同时结合自身经验对测量所得数据进行粗大误差的剔除;然后依据国标和国际标准对洛氏硬度测量值的不确定度进行计算和比较,从而得出硬度测量值接近极限边界时如何做出准确而实用的产品合格判定方法。

洛氏硬度;不确定度计算;合格判定方法

在热处理产品洛氏硬度检查过程中,通常会遇到零件硬度值接近极限边界的情况。检验员在此时按规程要求对极限边界之外的产品判定为不合格。但重新检查时或者用另一台同样标尺的合格硬度仪进行硬度检查时又会在极限值之内,造成检验员无法确定是否合格。此种情况下检验员按从严原则判定为不合格,但这会大大增加合格产品大量返修、报废的风险。

为此研究人员通过生产中常用的HRC标尺测量过程进行分析研究,找到产生上述问题的原因,提出判定理论依据,通过实际产品的检查验证,得到了准确、简单、实用的产品硬度判定方法。

1 问题分析及解决思路

上面提到的问题主要是由于硬度测量精度不够造成的,如何在现有条件下缩小测量误差、提高测量精度是解决问题的关键。在现场热处理产品硬度检查过程中,由于零件结构的限制及产品批量大,一般情况下每件产品只检查一点的硬度值。测量误差按性质可分为系统误差、随机误差和粗大误差。由于随机误差不可预见不易消除,在现有条件下要减小测量误差,可通过在硬度检查过程中剔除粗大误差和减小系统误差来进行控制。

粗大误差是指超出在规定条件下的测量误差,对测量结果产生明显歪曲的数值。在现场产品硬度检查过程中,目前检验员对超出极限边界硬度值的零件,会检查下列影响因素:1)硬度仪测头未安装好或者损坏;2)制件表面未清理干净,有毛刺、油污、锈迹、氧化皮、局部退火或冷作硬化;3)制件试验表面粗糙度不符合要求;4)制件放置不正确;5)操作不准确;6)检测硬度的部位选择不当等方面来进行粗大误差的剔除,并对硬度值异常的产品进行多点测量,然后取其平均值作为最终测量值。当遇到零件硬度值接近极限边界的情况时上述方法能有效排除粗大误差产生的影响。

系统误差是指在一定测量条件下,对同一被测几何量进行连续多次测量,误差的大小和符号均不发生变化,或按一定规律变化的测量误差。根据系统误差的性质和变化规律,可以用计算或实验对比的方法确定修正值以消除系统误差带来的影响[1]。

根据国家标准GB/T 230.1—2004《金属洛氏硬度试验第l部分:试验方法》中第8条:在置信水平为95%时得到的不确定度值相当于在GB/T 230.2中表5的最大允许误差。与国际标准IS0/DLS 6508.1—2004《对金属洛氏硬度试验测量不确定度的评定方法》采用的无偏差法相一致。所谓无偏差法是指在不考虑硬度计系统偏差,只要硬度计与标准块硬度值之差在允许误差范围内,直接对产品进行检测得到的数值即为产品硬度数据。依此目前现场使用的硬度检查方法不确定度为±1.5 HRC。测量不确定度是表示由于测量误差的存在而对被测几何量量值不能肯定的程度,当出现零件硬度值接近极限边界的情况时,由于不确定度值较大容易产生误判。

按国际标准 IS0/DLS 6508.1—2004《对金属洛氏硬度试验测量不确定度的评定方法》中采用的偏差修正法,是指在无偏差法的基础上,考虑硬度计系统偏差,对产品进行检测得到的数值进行修正,此时无偏差法硬度值不确定度比偏差修正法大[5]。

这里研究人员提出在发生硬度测量值偏极限值并超过产品硬度要求公差的情况时,用偏差法进行修正判定,一方面大大减少合格品被判为不合格品的风险;另一方面减少不合格品被判定为合格品的机率,帮助提高判定的准确性。

2 不确定度计算及合格判定

现有待测量产品共7件,此产品材料为40CrA,经淬火、回火后要求100%进行硬度检查,硬度值为30.5~37 HRC。采用数字洛氏硬度仪(型号:600MRD)进行测量。

2.1 实测数据及粗大误差剔除

标准板值:28.4 HRC

第一次连续实测标准板3个点的值为(第1、2点不计):27.7、27.4、27.2 HRC;

第二次连续实测标准板3个点的值为:27.2、27.3、27.2 HRC;

产品实测值为:34.9、36.2、34.5、33.3、33.7、33.2、35.7 HRC。

运用Minitab软件进行单样本计算得到的结果见表1。

表1 用Minitab软件单样本计算结果Table 1 The results of single sample calculated by Minitab software

与产品实测值 36.2、33.3、33.2、35.7 HRC 在统计上有明显差异,但均在合格范围内,且没发现过程异常,可认为产品实测值数据没有粗大误差。

2.2 国家标准计算

带不确定度的硬度值为(33.2 ~36.2)±1.5 HRC。

2.3 国际标准偏差修正法计算

国际标准偏差修正法计算如下:

式中:Ucorr为零件硬度值扩展不确定度;k为包含因子;UCRM为标准块硬度值不确定度;UH为测标准块硬度计不确定度;Ux为零件硬度值不确定度;Ums为与压痕深度测量系统分辨力相应的标准不确定度;Ub为平均修正值不确定度;X为带不确定度的硬度值测量结果;χ为每件产品的硬度实测值;b为修正值bi的平均值。

其中,包含因子k=2;标准块硬度值不确定度UCRM按ISO/DIS 6508-3表 B.4查得 UCRM=UCRM/2=0.3/2=0.15。

测标准块硬度计不确定度UH计算如下:

1)用第一次实测标准板3个点的值计算

a.标准硬度块的标准偏差

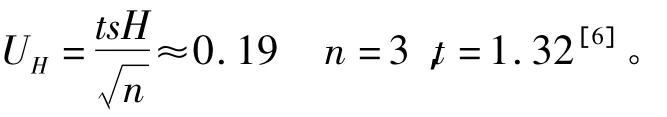

b.测标准块硬度计不确定度

2)用第二次实测标准板3个点的值计算

a.标准硬度块的标准偏差

b.测标准块硬度计不确定度

测定该批产品的标准不确定度Ux计算如下:

a.产品的标准偏差

b.产品的标准不确定度

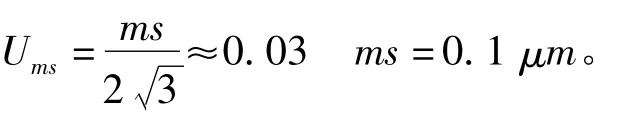

与压痕深度测量系统分辨力相应的标准不确定度Ums计算如下:

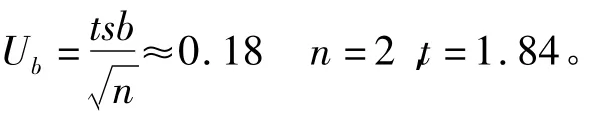

国际标准偏差修正法测量结果的不确定度

带不确定度的硬度值

2.4 合格判定

按GJB 3756—99《测量不确定度的表示及评定》附录B规定:用测量设备对被检件进行测量,若示值与测量结果之差在规定的允许误差极限之内时为合格,反之为不合格。测量结果的不确定度将影响合格判定的风险程度。

按照国家标准计算得到该批产品的带不确定度的硬度值为(33.2 ~36.2)±1.5 HRC。依据上面的判定原则,可判定此批产品为合格。但是按国际标准偏差修正法计算,得到该批产品带不确定度的硬度值为(34.3 ~37.3)±1.1 HRC,第二件产品的硬度修正值为 36.2+1.1=37.3 HRC,可判定此点硬度为不合格,其余产品硬度合格。由此可见,运用偏差修正法得到的测量结果的不确定度更小,测量结果更加可靠。

3 结论

在热处理产品的洛氏硬度HRC标尺检查过程中,当遇到零件硬度值接近临界点或硬度值测量精度要求高的情况时,在剔除掉粗大误差后,可使用硬度仪对标准块硬度值进行不少于连续3点的2次硬度实测,用实测硬度平均值与标准板值之差得到平均修正值,用修正测量值对产品的硬度值进行合格判定。在产品硬度值的检查过程中产生争议时,用此方法判定合格更为可靠,此方法也可推广到对产品进行检查的HR15N等其他标尺的洛氏硬度中。

[1]GB/T 15481—2000检测和校准实验室能力的通用要求[S].

[2]李久林,单凯军,何明文,等.GB/T 230.1—2004《金属洛氏硬度试验》[M].北京:中国标准出版社,2003,4.

[3]ISO 6508-2-1999 Metallic Materials Rockwell Hardness Test,Part2:Verification and Calibration of Testing Machines[S].

[4]ISO 6508-2-1999 Metallic Materials Rockwell Hardness Test,Part3:Calibration of Reference Blocks[S].

[5]李久林,肖红.国外标准中洛氏硬度值测量不确定度的评定方法对比与分析[J].物理测试,2006,24(1):48 -54.

[6]贺水燕,文盛乐,蔡静,等对用贝塞公式评定不确定度的思考[J].大学物理实验室,2006,19(1):24-26.

Research on Measurement Uncertainty of Rockwell Hardness for Heat Treatment Product

LU Wei,ZHANG Qi-yuan

(Department of Aviation Maintenance Engineering,Zhangjiajie Institute of Aeronautical Engineering,Zhangjiajie Hunan 427000,China)

In the process checking rockwell hardness of part,when hardness measurement value is close to the limit boundary of rules required,it prones to miscarriage.In this article,through analyzing measurement error of rockwell hardness,the average of single sample is calculated combining with the actual testing process and appling Minitab software.At the same time,operator eliminates the large error from measurement data based on their own experience,then the uncertainty of rockwell hardness measurement value is calculated and compared according to national standard and international standard.How to make an accurate and practical products qualified determination methods as gaining the hardness measurement value close to the limit.

rockwell hardness;calculating uncertainty;qualified determination method

TG115.5+1

A

1673-4971(2014)05-0061-03

2014-06-11

卢 威(1980-),男,本科,助教,主要从机械设计与制造、焊接及其自动化教学、研究。

联系电话:15074485331;E-mail:514103087@qq.com