高耐久性铺装沥青混合料成型温度的研究

魏 谊

(湖南省通达工程试验检测有限公司,湖南长沙 410076)

0 引言

随着我国交通建设不断的发展,道路规模逐渐扩大,交通量迅速增加,大型车辆以及超重载车辆对路面质量的影响,缩短了沥青路面的寿命周期[1,2]。因此,现代道路对路面材料的要求越来越高,大多数采用聚合物对普通沥青进行改性[3]。对改善沥青材料的弹性以及降低沥青的温度敏感性起到良好的效果,但是对沥青热塑性的问题没有很好的解决,不能够满足特殊的高速路面铺装要求。

20世纪90年代后期,欧美等发达国家对沥青的改性工艺的着重点转移到环氧树脂改性沥青[4]。通过环氧树脂改性后的沥青,能够很大程度上增强沥青的粘附性和抗拉强度的要求,同时也解决了沥青热塑性的难题。近年来,我国将环氧沥青应用于道路交通量较大的隧道、交叉口等路段[5]。高耐久性铺装(High Durable Pavement简称HDP)沥青混合料属于环氧胶凝体系,与环氧沥青相似。沥青与HDP添加剂的粘度对HDP沥青混合料的施工性能密切相关。结合料粘度过低,容易造成混合料在运输、卸料、摊铺过程中出现离析现象;结合料粘度过高,会使得混合料压实相当困难[6]。因此,温度和时间都是影响环氧沥青施工工艺性能的关键因素。

1 试验材料

HDP添加剂主要由主剂及硬化剂组成,将主剂与硬化剂按一定比例(61∶39)混合搅拌。试验所用的沥青采用韩国SK-70#沥青。试验采用的集料为石灰岩,各项技术指标经过试验测试,其性能满足JTG F40 -2004《公路沥青路面施工技术规范》[7]要求。HDP沥青混合料矿料级配按规范取值,采用路面面层普遍使用的悬浮密实结构AC-13级配进行设计[8]。

2 拌和温度与成型时间的确定

2.1 粘度试验测试与分析

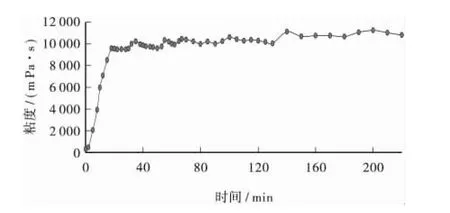

沥青和HDP添加剂的粘度与HDP混合料的施工性能密切相关。HDP添加剂的主剂与硬化剂在一定温度下均匀混合后发生自催化反应,形成与环氧树脂相似的性质。环氧沥青粘度随时间逐渐变化,在一定时间内呈抛弧线变化,当温度越高,粘度变化越快[9]。本试验采用在60℃水浴中加热保温充分均匀混合的HDP添加剂主剂与硬化剂,并且试验用布氏粘度计测试该温度下不同时间的粘度值,绘制其粘度-时间曲线,如图1所示。

由图1粘度曲线可以看出,试验温度为60℃时,HDP添加剂的主剂与硬化剂混合物的粘度在前20 min上升速度较快,随后HDP粘度的变化不明显,基本趋于稳定,此时的粘度大约为10 000 mPa·s。试验结果表明,温度为60℃的HDP粘度基本恒定在 10 000 mPa·s。

为了较好的研究HDP与沥青固化时间的关系,在3种不同的温度(165℃、175℃、185℃)条件下,将HDP与沥青充分均匀混合,并采用布氏粘度计测定HDP与沥青混合物的粘度随时间变化关系,粘度曲线如图2所示。

图1 60℃下HDP粘度曲线

图2 不同温度下HDP与沥青粘度曲线

由图2试验结果分析可以发现,在不同的温度情况下,HDP和沥青混合物的粘度仅仅只在初期有明显变化,随后基本都趋于稳定。不同温度的粘度不一样,温度为165℃的粘度约为440 mPa·s、温度为175℃的粘度约为210 mPa·s、温度为185℃的粘度约为40 mPa·s。试验结果表明,温度是影响粘度的主要因素,随着温度的升高,粘度值会越小,在较高温度时对HDP沥青混合料成型操作的时间更有利,在实际工程中便于延长施工摊铺、碾压的时间。

2.2 时间和温度对混合料性能分析

提出对HDP沥青混合料在不同温度下(165℃、175℃、185℃)成型操作时间的试验,验证其混合料是否具有较长成型操作时间。室内试验中,将HDP沥青混合料在165℃、175℃、185℃ 3种温度下拌和成型,并把马歇尔试件放入相应的温度对其进行不同时间的养护。应用于模拟实际道路工程中的施工运输、摊铺、碾压过程所需的时间。在不同拌和温度和保温养护时间下,HDP沥青混合料各项性能均符合《公路沥青路面施工技术规范JTG F40-2004》要求。

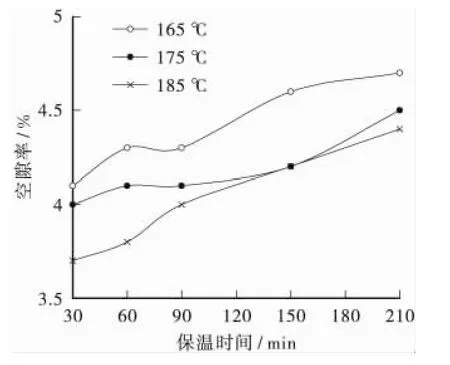

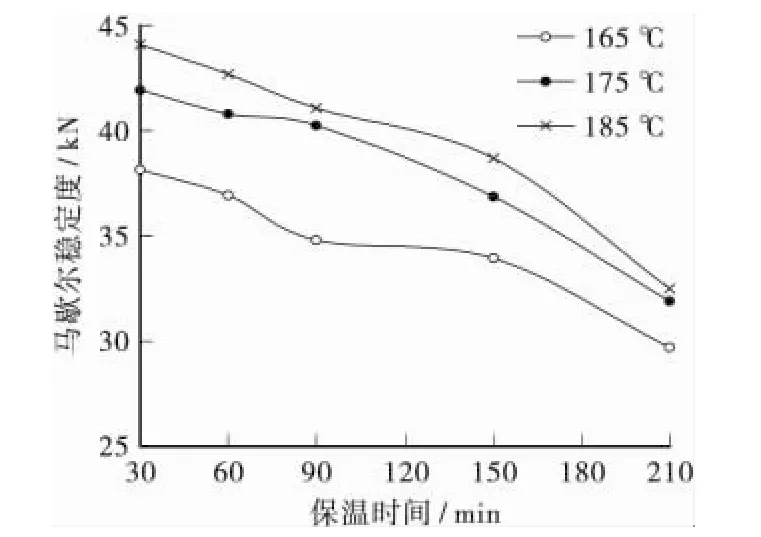

拌和温度和保温养护时间主要影响混合料试件体积指标及强度指标,而混合料的密度、沥青饱和度等各项物理指标都与空隙率有关。本试验以成型试件空隙率作为试件体积指标[10],表征施工现场摊铺、碾压情况,马歇尔稳定度表征强度指标。因此,试验分别研究分析不同的拌和温度及保温养护时间对混合料试件空隙率、马歇尔稳定度影响,试验结果如图3~图6所示。

图3 空隙率与拌和温度的关系

图4 空隙率与保温养护时间的关系

由图3试验结果可知,在相同保温养护时间下,随拌和温度升高,试件的空隙率逐渐减小,其变化幅度在0.5%以内,试验结果表明拌和温度对HDP沥青混合料空隙率影响较小。图4试验结果可知,在相同拌和温度下,随保温养护时间延长,马歇尔试件空隙率逐渐增大,保温养护时间内成型马歇尔试件的空隙率一直低于5.0%,符合规范的要求范围。因此,空隙率在不同拌和温度及保温养护时间的变化对HDP沥青混合料路用性能有影响。

马歇尔稳定度能够直接反映HDP沥青混合料强度的性能指标。由图5试验结果可知,在相同保温养护时间下,随拌和温度的升高,HDP混合料试件的马歇尔稳定度增大,但稳定度的增大速率逐渐减缓。图6试验结果发现,在相同拌和温度下,随保温养护时间的延长,马歇尔稳定度逐渐减小。因此,在不同拌和温度及保温养护时间的变化对HDP沥青混合料马歇尔稳定度影响显著。

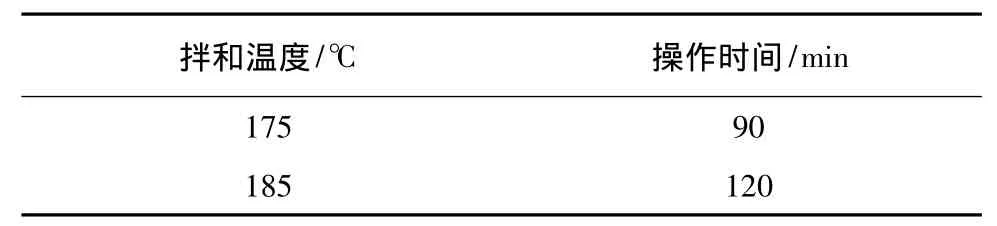

按照规范规定HDP沥青混合料马歇尔稳定度不小于40 kN的要求,并结合室内试验的研究,提出在不同的拌和温度下HDP混合料最长成型操作时间。温度为165℃条件下混合料的马歇尔稳定度达不到规范要求。温度为175℃、185℃,满足规范要求的条件下,最长成型操作时间如表1所示。

图5 马歇尔稳定度与拌和温度的关系

图6 马歇尔稳定度与保温养护时间的关系

表1 HDP沥青混合料最大成型操作时间

一般普通环氧沥青混合料的成型操作时间在40 ~50 min[11],与其相比,发现 HDP 沥青混合料的允许操作时间比较长,更利于应用在道路工程中施工摊铺、碾压等工艺。从拌和条件和经济效益考虑,建议选择175℃作为HDP混合料的拌和温度,最长成型操作时间为控制在90 min内。

3 最低击实成型温度确定

按照上述试验确定的拌和温度175℃,对HDP沥青混合料进行拌和。考虑到拌和后的混合料在施工过程中需要运输、摊铺、碾压等工艺,在这一系列的工艺过程中,混合料的温度会逐渐下降,如果温度过低,易造成碾压不密实,使路面的空隙率达不到要求,从而直接影响到路面的使用性能。试验采用6种不同温度(100℃、120℃、130℃、140℃、150℃、160℃)进行马歇尔试件的击实温度,试验通过研究HDP沥青混合料试件高度、空隙率以及马歇尔稳定度等指标随温度的变化情况,试验的性能指标检测结果如表2所示。

表2 不同温度的击实成型试验结果

由表2试验结果可知,在HDP沥青混合料击实成型时,温度对混合料的空隙率和马歇尔稳定度的影响显著,从而直接影响到HDP沥青混合料的体积和强度指标。击实温度在120℃以上,混合料的试件高度均满足规范标准高度为63.5±1.3 mm的要求。当击实温度为130℃,混合料的空隙率能够满足规范要求,但是马歇尔稳定度为36.58 kN,不能满足规范要求。从试验的结果可以看出,只有温度在140℃或以上,试件高度、空隙率及马歇尔稳定度均满足规范的要求。因此,HDP沥青混合料的最低击实温度为140℃。为了防止混合料摊铺、碾压时的温度过低,实际施工过程中,尽量在混合料的运输途中加强保温措施。

4 结论

通过对HDP沥青混合料成型温度的研究,可以得出以下结论:

1)温度是影响HDP和沥青混合物粘度的主要因素,随着温度的升高,粘度值会越小,在较高温度时对HDP沥青混合料成型操作的时间更有利。

2)在不同的拌和温度及保温养护时间对HDP沥青混合料试件空隙率和马歇尔稳定的影响研究发现,拌和温度越高,允许混合料成型时间越长,各综合因素考虑,建议拌和温度为175℃,允许最大成型操作时间为90 min内。

3)HDP沥青混合料击实成型温度越低,试件高度越高,空隙率越大,马歇尔稳定度越小。综合考虑各指标变化,确定HDP沥青混合料最低击实成型温度应为140℃。

[1]郭 瀚.沥青混合料路面病害原因的分析及预防处理措施[J].华东公路,2006(2):42-45.

[2]熊 辉,史其信,藩先榜.路面管理理论与方法的研究进展及其趋势[J].土木工程报,2004(1):65-69.

[3]Kortschot M,Woodhams R T.Torsional braid analysis of bitumen-liquid rubber mixtures[J].Polymer Engineering and Science,1984,24(4):252-258.

[4]Hayashi Isobe M,Yamashita T.Asphalt compositions[P].US:4139511,1979-02-13.

[5]Nakanishi H,TAKEI S,KASUGAI N.Strength generation of epoxy asphalt mixture[C].3rd China-Japan workshop on pavement technologies,Nanjing,China.2005.

[6]尹如军,李玉亭.沥青混合料有效压实时间的实测与分析[J].公路,2001(2):37-41.

[7]JTG F40-2004,公路沥青路面施工技术规范[S].

[8]沈金安.沥青及沥青混合料路用性能[M].北京:人民交通出版社,2001.

[9]陈华鑫,卢 军.改性沥青的粘度特性和施工温度控制[J].石油沥青,2003,17(4):43 -46.

[10]沙庆林.空隙率对沥青混凝土的重大影响[J].国外公路,2001,21(1):34 -38.

[11]胡 清,陈立伟.美国环氧沥青与日本环氧沥青性能对比研究[J]. 黑龙江交通科技,2010(7):43-44.