茶林坪乌江大桥无塔缆索起重吊机锚索式主锚碇关键技术研究

张昶

(重庆交通建设(集团)有限责任公司,重庆 401121)

0 引言

预应力锚索施工技术在工程中已广泛应用,其中使用预应力锚索结构作为缆索吊的锚索式锚碇成功的工程经验证明,预应力锚索技术运用于大型起重设施的锚碇结构是安全可靠的[1]。然而该项技术在实际应用时受地形地质条件限制,锚碇位置基岩埋深较深时不宜采用。不同基岩条件,需要现场的锚固力试验数据,需要专门的机具进行施工等一系列因素要求[2],选用锚索式主锚碇需要根据具体情况而定。塔架通常是缆索系统的重要受力结构部分,而吊扣一体的缆索吊塔架构造及受力更为复杂,施工中安全风险很大,需要专业设计。本文所述桥梁上部结构安装施工根据V形峡谷两岸陡峭的地形、良好的地质条件、完整的山体结构等有利因素,将缆索锚固于两岸山体上相当于塔架索鞍的适当高程位置,采用预应力锚索锚固主锚碇及分配锚梁,分配锚梁上设置滑车等构造使其能悬挂缆索体系。由于采取无塔设计与预应力索式主锚碇技术,使吊装施工过程大为简化,扣挂后定位精确,更好地保障了施工安全,节约了工期及成本。

1 工程概况

重庆彭水县茶林坪乌江大桥位于彭水电站大坝下游1.1km处,系库区对外交通工程。桥位属典型的V形河谷,两岸地势较为陡峭,右岸彭酉路以上岸坡平均坡角约42°,左岸桥头有至水库大坝和长溪河的公路,公路上方岸平均坡角约50°,两岸岸坡覆盖层较薄,局部基岩裸露,均为石灰岩。大桥桥型为150m下承式钢管混凝土劲性骨架钢管混凝土拱桥,采用缆索吊斜拉扣挂悬臂拼装法安装。拱肋外包C50混凝土,全长178m,桥面宽度为9m。

2 无塔缆索起重吊机总体布置

2.1 无塔方案选定

在比较方案时,根据茶林坪乌江大桥实际地形地质情况,按常规布置吊装索塔不仅将挤占现有公路的行车宽度,同时也将大大压缩施工操作空间,起吊时将严重影响社会交通车辆安全。而选用常规的重力式或地垅式主锚碇等构造形式,岩石开挖工程量大,施工时必然要中断道路通行。因此经过认真分析和充分论证,采用锚索式主锚碇开挖工程量小,对公路通行干扰最小。

经过对缆索系统总体布置的调整,增大悬索跨度,并提升高度,采取在缆索索鞍位置后直接锚固方式,将锚碇通过预应力锚索锚固于基岩中,形成了无塔锚索式缆索吊装系统。

2.2 总体布置

用于大桥施工的缆索吊机设两组主索和四台跑车,上下游正对拱肋分别设置一组主索,每组主索内侧各设置一组工作索,上下游拱肋同时吊装,全桥共设置8道扣索。悬索跨径336.58m,空索垂度f0=16.00m,当吊运拱脚段钢管拱肋至索跨跨中时,主索垂度fmax=23.617m,矢跨比L/14.25。每组主索按起吊拱脚段钢管拱肋节段最大净重量(226kN)控制主索计算,考虑吊具、配重以及冲击系数等因素,计算最大重量为321kN。

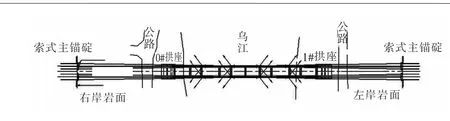

起吊场设置于右岸,钢管拱肋在后场加工完成后,再运用拖车通过彭酉公路运输至缆索下方准备吊装;横梁预制运输至右岸现场由上下游两组主索抬吊安装。缆索吊装系统总体布置见图1。

图1 缆索吊装系统总体布置图

3 锚索式主锚碇结构形式

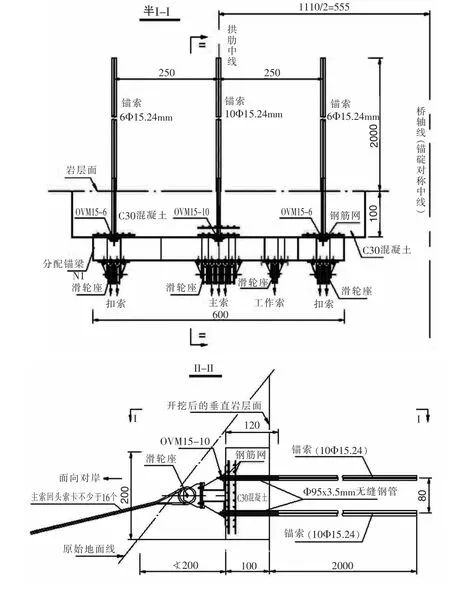

两岸锚索式主锚碇由预应力锚固索、混凝土锚体以及分配锚梁组成,通过锚固索将型钢分配锚梁锚固在混凝土锚体上,再在分配锚梁上设置座(拉)板和锚固滑轮来锚固钢索,座拉板与锚梁间采用高强螺栓进行连接。分配锚梁上的滑轮与主、扣索及工作索等进行连接,锚固整个索道系统。

两岸索式主锚碇上下游正对拱肋分离设置,中心距桥轴线5.55m,每个分离式主锚碇设计2×3索钢铰线锚索来固定型钢分配锚梁,其中中间2×1索为10Φ15.24mm钢铰线,外侧分别为2×1索为6Φ15.24mm钢铰线;锚索采用标准抗拉强度Ryb=1860MPa、Ey=1.95×105MPa、 松弛率满足Ⅱ级要求的Φ15.24mm高强度低松弛钢绞线。两岸锚索锚入基岩中的深度20m,锚索孔轴线与水平面夹角为斜向下5°。

安装钢管拱肋时,主索锚固滑轮正对上下游拱肋轴线布置;扣索锚固滑轮设置于上下游距拱肋轴线2.5m位置,对称于拱肋轴线布置;工作索锚固滑轮布置于主索内侧1.34m位置。

缆索吊装系统主锚碇构造图见图2。

图2 缆索吊装系统主锚碇构造图(单位cm)

4 预应力锚索设计和计算

4.1 锚索构造

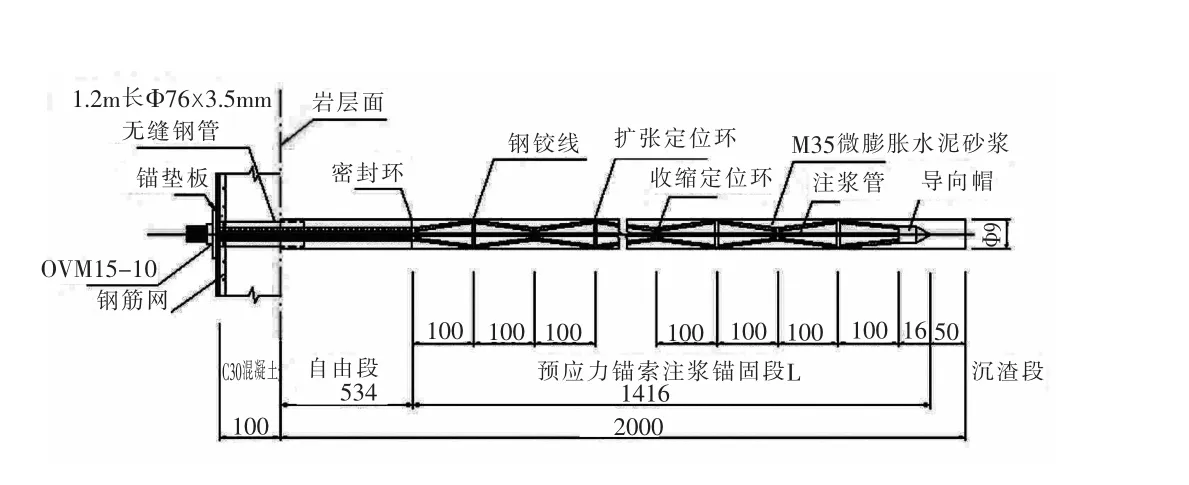

该工程预应力锚索体系由自由段、锚固段两部分组成,其中锚固段的绑扎形式采用波纹形,波长取1m。当锚索张拉时采用波纹形式的各根钢绞线有伸直趋势,对周围浆体产生挤压,可产生对锚索锚固非常有利的摩擦效应。预应力锚索构造图见图3。

图3 预应力锚索构造图(单位cm)

4.2 锚索最大拉力计算

根据缆索吊计算书,主锚碇最大索外力工况是当吊运合拢段拱肋至索跨跨中时,根据计算得到的锚索受力数据如下:

对应作用在分配梁中部10Φ15.24mm钢绞线的单索最大水平拉力

对应作用在分配梁端部6Φ15.24mm钢绞线的单索最大水平拉力

4.3 锚索安全系数验算

中部单索锚索最大抗拉力TP1=140×10×1860=2604000N=2604kN;

端部单索锚索最大抗拉力TP2=140×6×1860=1562400N=1562.4kN。

中部单索受拉安全系数:K1=TP1/N1max=2604/810.764=3.21>[2.5];

端部单索受拉安全系数:K2=TP2/N2max=1562.4/203.625=7.67>[2.5]。

可见锚索抗拉安全系数满足要求,端部锚索安全系数较大,是考虑到吊横梁时主索将内移1.5m,端锚索力将增大,此工况经计算也满足安全要求。

4.4 锚固长度查表比较

内锚固段长度查《岩锚内锚固段长度参考值》表[3],可得设计锚固力<1000kN时,其内锚固段长度参考值为4~5 m。实际所有锚索锚固段设计长度L=14m,查表比较可知此结构是安全可靠的。

4.5 锚索锚固长度验算

理论计算确定锚固长度必须满足锚索不被从胶结材料中拔出和胶结体不沿孔壁滑移两种情况[3]:

(1)锚索从胶结体中拔出,其计算式为:

①式中:L—锚固段长度,m;T—设计锚固力,kN;K—安全系数,K参照表1选用;n—钢绞线根数;d—钢绞线直径,mm;C1水泥结石与钢绞线粘结强度的设计值,取值2.4~3.2MPa,该工程取值2.4 MPa。

(2)按锚索体与胶结体一起沿孔壁滑移,计算锚固段长度,其计算式为:

②式中:D孔径,mm;C2水泥结石与孔壁围岩胶结强度的设计值,参照规范[3]水泥结石与围岩的粘结力,按Ⅲ围岩级别粘结力取值为1.2~0.8MPa,此次计算取0.8 MPa。

参照规范[3]胶结式锚固段安全系数K参考值,永久性锚固工程安全系数K取值在2.0~1.5之间。在未做试验的情况下,根据该工程的施工条件和工艺、基岩特性、浆体强度等实际情况,参考其它已建工程实际采用的安全系数,取K=2.5。

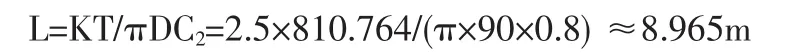

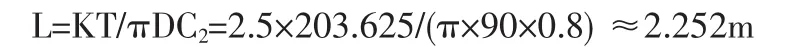

计算承载N1max时中部锚索从胶结体中拔出最小长度,由公式①可得:

计算承载N2max时端部锚索从胶结体中拔出最小长度,由公式①可得:

计算承载N1max时中部锚索体与胶结体一起沿孔壁滑移的最小长度,由公式②可得:

计算承载N2max时端部锚索体与胶结体一起沿孔壁滑移的最小长度,由公式②可得:

从以上计算可知,实际采用L=14m,安全。

5 预应力锚索的施工

5.1 锚碇体混凝土施工

在选定的锚碇区域内,先开挖表土露出新鲜岩层面,将岩层面凿成高度不小于2m的垂直面并冲洗干净,然后紧贴岩层面浇筑高2m、厚1m的锚碇体结构C30混凝土,同时注意锚下钢筋网及索套管的精确预埋和定位。

5.2 钻孔清孔

混凝土养生达到设计强度后,在锚碇体混凝土外钻孔至设计锚孔深度,确保有效锚固端嵌入中弱风化岩层。锚索孔直径90mm,采用潜孔钻干钻法风动施工,斜向下5°钻孔。成孔后反复用高压风吹孔,清洗孔壁上残留物及水体,以增强岩体的粘结能力。

5.3 锚索制作安装

锚索采用6~10根Φ15.24mm高强度低松驰钢绞线编制。锚索编制前,要对每根钢绞线严格检查,不得使用有死弯、机械损伤及严重锈蚀、电烧伤等造成强度降低的材料。

5.4 注浆

锚孔清孔后,立即放入编制好的锚索及时进行孔内注浆。注浆采用一次孔底法施工,浆液为M40水泥浆,采用普通水泥制浆,水灰比0.38左右,膨胀剂10%,灌注压力为0.4~0.6MPa。

5.5 锚固施工

锚固砂浆强度达到设计值100%以上时,开始逐索张拉锚索。张拉主要设备为YC250穿心千斤顶,使用前经有资质的单位标定。预应力筋张拉设计强度为σcon=0.43%fptk=800MPa,即端部锚索设计张拉力为67.2t,中部锚索设计张拉力为112t。张拉程序为:0→初应力→σcon持荷5min锚固。

锚具破坏就意味着锚索失效,关系到工程的安全,使用时应对锚具妥善保护,为防止锚固端夹片松脱,采取工作锚板前使用压板紧贴夹片等保护措施。

5.6 过程检查

缆索吊系统制作和安装后进行了上下游缆索吊试吊,试吊采用钢筋配重,以最大120%吨位(27t)进行试吊(拱肋最大节段总重22.6t)。在整个吊装过程中对索式主锚碇以及缆索各系统部件进行检查,对未正常运行的部件进行调试,确保在吊装期间正常运行。

6 结语

茶林坪大桥无塔缆索吊机使用过程中,缆索吊机工作正常,主索垂度与设计计算结果基本吻合,岩锚体系在使用过程中未出现松动和变形,表明该工程缆索吊机索式主锚碇设计思路和计算方法经受了实践检验,为大桥顺利通车提供了保障。

索式主锚碇受力情况比较复杂,与常规岩石锚固索承受静荷载相比,有动荷载作用于锚头处,因此需要足够的安全储备,确保锚固安全。在设计分配锚梁上座(拉)板和锚固滑轮的位置时,要注意使缆索吊机传递来的荷载方向与锚索轴线尽量保持一致,分配锚梁与锚体混凝土构造要有效传递剪力,确保锚索轴线受拉。

无塔设置的缆索吊系统技术与预应力锚索锚固技术同时运用于大型缆索起重设施的情况比较少见,必须充分考虑现场条件,要有足够的安全系数,运用得当可节约工期,减少施工成本,降低施工风险,值得深入研究。

[1]周外男.云南小湾大桥缆索吊机后锚碇设计[J].桥梁建设,2002(6):39-42.

[2]刘红林.缆索吊机索式锚碇的设计与施工[J].科学之友,2007(5):31-32.

[3]国家能源署.DL/T5083-2010水电水利工程预应力锚索施工规范[S].北京:中国电力出版社,2010.