基于ARM的机电复合式凸轮控制器电控系统设计

饶成明

(1.无锡职业技术学院,江苏 无锡 214121;2.江苏省无锡振华机器厂,江苏 无锡 214073)

0 引言

随着科技的快速发展,目前从世界范围来看,锻压装备向着集机械、电子、液压、气动及检测等最新技术于一体,自动控制程度高、工作可靠、换模速度快、噪声低、精度高、防护完善等方向发展。这也促使锻压机械逐步向智能化、自动化和柔性化方向提升。凸轮控制器是锻压设备重要核心功能部件之一,目前国内市场使用的机械式凸轮控制器安全性能好但柔性不高,而电子式凸轮控制器柔性好,但其安全性没有得到客户广泛认可。针对上述问题,本文介绍了一种基于ARM芯片机电式凸轮控制器电控系统的设计方法,该系统集安全监测、柔性控制于一体,可使锻压设备在安全工作的前提下实现智能、柔性加工控制,有较好的市场应用价值。

1 凸轮控制器功能分析及说明

鉴于机械压力机的控制系统逐步向智能化方向发展,许多企业在机械压力机上均采用机械—电子凸轮联合机构来控制机床,其功能部件来自于不同配套厂家,兼容性不强。这给开发机械—电子一体化凸轮控制器及电控系统提供了契机。目前从国内外市场了解的情况看,机电一体化凸轮控制器尚未有成熟产品。研发机械—电子凸轮控制器的目的是为了克服传统机械凸轮控制器和电子凸轮控制器的缺点,同时要兼顾机械凸轮和电子凸轮功能可在机械—电子复合式凸轮控制器上实现,简称机电式凸轮控制器。

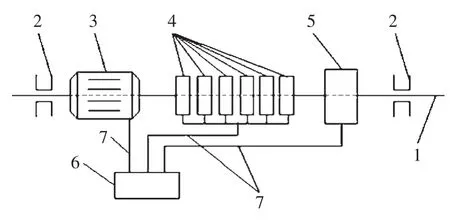

机电式凸轮控制器结构如图1所示,主要包括主轴1、轴承座2、空心轴编码器3、凸轮组4、反馈及保护模块5、信息处理及控制模块6、传输线7等。其中凸轮组4一般由机械凸轮、开关及支架模块构成,空心轴编码器3作为角度传感器使用。其主要特征是采用空心轴编码器3和凸轮组4同时作为曲轴角度/滑块行程的信号采集部件,并由同一主轴1联接空心轴编码器3用一个销钉固定,防止编码器和驱动轴随动,开关通过支架和底座安装在壳体部件底座上;以嵌入式系统为核心设计控制模块6,通过I/O通讯接口电路构建便于操作的人机界面。

图1 机电式凸轮控制器结构简图

2 系统架构及硬件设计

2.1 系统结构及工作原理

整体系统结构框图如图2所示。采用基于ARM的微处理器嵌入式系统控制设计方案,使现场的安装、调试、维护十分便利。本设计采用STM32F103 ZET6型芯片,该芯片结构内置高性能ARM Cortex-M3 32位的RISC内核处理器,工作频率72MHz,内置高速存储器(高达512K字节的闪存和64字节的SRAM),具有丰富的增强I/O端口和联接到两条APB总线的外设。总线通过与人机界面和PLC进行数据交互。具有运算速度快,高速数据处理和强大的数字控制能力,特别适合于需要进行复杂算法的场合。通过人机界面,可实现生产数据的显示和监控,同时可进行参数设置、运动状态调整和误差补偿等操作。

图2 机电式凸轮控制器电控系统结构框图

该系统结构的核心是STM32F103ZET6控制芯片,它与PLC的耐用性、嵌入式PC机开放功能、软件的灵活构架和丰富的I/O接口电路无缝对接,集成了先进的通信、控制、信号处理、数据记录和硬件可编程逻辑功能。图2中STM主控芯片通过对位置开关传感器、光电编码器和凸轮开关的信号采集,实时对其数据进行处理,经过串口输出对锻压设备实施控制,并实现液晶显示。

2.2 系统硬件PCB板设计

PCB板的设计是电路能否调试成功的关键。根据印制电路板的设计规则及经验,设计时必须满足下列要求:所有元器件均放置在离板边缘3mm以内或至少大于板厚,对于每一硬件模块都应用线框在一起并用文字说明;相邻走线间距必须能满足电气安全要求;注意信号线的布置,不相容信号应远离放置,避免互扰;PCB板上要充分考虑预留测试点和相关引脚接口,以便后续测试和功能扩展时使用。用Protel99SE的PCB编辑环境下设计得到图3和图4凸轮控制器的PCB板。在设计中充分考虑了器件放置、布线策略、地线设计、电源去耦、ESD防护、热设计等方面的工作,从板图看出,电路板的面积比较小,由此可知,用嵌入式系统来实现的凸轮控制器PCB板体积小,比传统的设计体积小的多,能获得整机性能的最大优化。图3为主控制系统印制电路板的顶层视图,图4为电控系统各接口印制电路板顶层视图。

图3 主控制系统PCB板顶层视图

图4 电控系统各接口PCB板顶层视图

3 软件设计

在设计过程中,将软件功能分为初始化、主控、中断、监控等逻辑功能模块。凸轮控制器电控系统软件主要采用C语言编写,用模块化结构完成设计,整个系统软件功能模块如图5所示。

图5 软件系统功能模块

为了便于生产管理和系统维护,设计了人机界面功能模块、EEPROM暂存功能模块和报警选择功能模块。另外,在中断系统模块中,设置电子凸轮和机械凸轮两个输出系统模块,系统可以按照设备的实际需求,根据用户生产管理的现场,灵活采用凸轮信号的输出模式,在最大限度保证安全性能的情况下,可以实现生产过程的柔性控制,同时通过二选一选择器模块,能完成凸轮信号的优先选择功能,这也是本设计的最大亮点之一。由于主控程序流程图和其他子程序较复杂,在此从略。

4 实验结果及分析

该电控系统安装在试验台上,并以凸轮轴额定转速为110r/min进行实验。能够实现电子凸轮优先输出、控制精度为0.1°、数据掉电保护、安全报警等功能。整个工作周期,数据的传输和运算均由硬件电路来完成,响应时间短,响应速度较传统产品有了质的提高,经验证本电控系统达到了预期设计目标。

由于实验测试数据较多,本文仅给出电子凸轮和机械凸轮6个通道输出角度实验数据,如表1所示。表1中凸轮角度输出数据是外设显示查询表中得到的数据,由表3可以看出电子凸轮的输出角度比较稳定,误差较小,达到设计精度要求,比一般的电子凸轮0.25°的精度有大大提高。从两组输出的闭合(闭)角度比较,机械凸轮误差较大,最大误差为2°,稳定性能差。所以,本设计采用软硬件相结合方式,提高了电控系统的响应速度、安全性能和抗干扰能力,实现压力机的柔性控制。

5 总结

在凸轮控制器电控系统设计中,采用基于ARM的嵌入式高速处理器,利用其丰富的片上资源,减少了许多外部扩展,具有精度高、柔性好、成本低、维护方便等一系列优点;通过硬件电控系统的设计,实现了机械—电子凸轮功能的一体化,使凸轮信号输出具有优先级选择功能。此外,在控制系统和外部接口电路之间都采用了光耦隔离,最大限度阻止了干扰信号对控制系统的影响。实际实验测试表明,该电控系统能较好输出凸轮信号等状态信息,满足凸轮控制器对锻压设备的功能定位,达到了设计要求。

表1 机电式凸轮控制器输出实验角度数据表

[1]于晓红.我国锻压行业近况及前景浅析[J].锻压装备与制造技术,2011,46(5).

[2]鲁 洁.第九届中国国际机床工具展览会(CIMES2008)锻压展品专题报道[J].锻压装备与制造技术,2008,43(5).

[3]柏淑红.采用伺服电机的电子凸轮控制系统设计[J].机电工程,2012,(6).

[4]王宜怀,刘晓生.嵌入式技术基础与实践[M].北京:清华大学出版社,2007.

[5]孟祥莲,主编.嵌入式系统原理及应用教程[M].北京:清华大学出版社,2010.