热轧双相钢的发展现状及高强热轧双相钢的开发

袁 国,利成宁,孙丹丹,康 健,王国栋

(东北大学轧制技术及连轧自动化国家重点实验室,沈阳 110819)

热轧双相钢的发展现状及高强热轧双相钢的开发

袁 国,利成宁,孙丹丹,康 健,王国栋

(东北大学轧制技术及连轧自动化国家重点实验室,沈阳 110819)

介绍了热轧双相钢的发展现状及存在问题,指出低成本热轧双相钢、高延伸凸缘型铁素体+贝氏体热轧双相钢(F-B热轧双相钢)及高强度热轧双相钢的开发及应用,将促进我国热轧双相钢的发展,推动汽车工业的“以热代冷”进程。同时,探讨了纳米析出强化型热轧双相钢的强化机理及工艺控制原理,并在实验室进行了中试,开发出铁素体基体析出强化型的热轧双相钢,其抗拉强度达770~830 MPa,屈强比<0.75,组织为铁素体+马氏体,且铁素体基体中存在大量细小的纳米级尺寸的TiC过饱和析出和相间析出。

热轧双相钢;低成本;F-B双相钢;析出强化;TiC;高强钢

1 前言

随着能源的日益枯竭及环境的恶化,汽车的减量化越来越受到关注。在汽车上使用性能良好的高强度钢板是汽车减重节能、提高安全性的有效手段[1~3]。双相钢(DP钢)是由铁素体和马氏体构成的先进高强钢。双相钢因具有良好的强塑性、低屈强比、高初始加工硬化率、良好烘烤硬化性能及抗疲劳性能等,可满足汽车多种部件的应用条件,是一种理想的汽车结构用钢。在国际钢铁协会的超轻钢车身——先进概念车(ULSAB-AVC)计划中,高强度钢占所用材料的97%,其中先进的高强度钢的比例占了80%以上,双相钢的比例高达74%。

随着控轧控冷技术的发展,热轧板带钢的性能、板形、尺寸及表面质量等均得到明显提高,热轧板逐渐取代部分冷轧板制作汽车结构件(如车身结构件、车架、刹车盘等)和车轮等,即“以热代冷”。与冷轧双相钢相比,热轧双相钢不但可以缩减钢板生产过程中的冷轧、退火、重卷等工序,而且还可避免冷轧后的钢材加工硬化,降低零件冲压过程中对模具的磨损和回弹量,具有成本低、生产过程简便、生产规模大及综合性能良好等优点。

2 热轧双相钢的发展现状及趋势

2.1 热轧双相钢发展现状

日本、北美、西欧在热轧双相钢的开发与应用方面投入大量研究,并取得良好效果。目前,生产或研究的热轧双相钢成分体系主要有Si-Mn-Cr-Mo系、Si-Mn-Cr系、Si-Mn系、C-Mn系等[4~7]。其中日本的新日铁、住友金属、川崎制铁等开发的热轧双相钢以低合金含量(低碳Si-Mn系或Mn-Cr系)和低温卷取为主要特点,降低了钢中Mo、V等贵重合金的含量,具有明显的成本优势。北美的克里马克斯钼公司、福特汽车、底法斯科公司的热轧双相钢因添加了较多的合金元素(Si-Mn-Cr-Mo系)可采用中温卷取工艺,具有良好的工艺稳定性。欧洲的意大利特柯赛德公司、法国尤西诺等的热轧双相钢成分与北美相似,主要通过添加Mo、Cr提高钢的淬透性来获得铁素体+马氏体双相组织。西班牙的ABC公司也首次在CSP生产线成功生产出低成本的Si-Mn-Cr系热轧DP600[8]。

我国热轧双相钢的研究与开发起步较晚,宝钢集团有限公司(宝钢)最早于1992年试轧了厚度为2.75 mm和4.00 mm的热轧双相钢,用于北京吉普车的车轮生产。近年来,本溪钢铁有限责任公司(本钢)在1700热连轧生产线采用三段冷+中温卷取工艺成功开发出Si-Mn-Cr-Mo系热轧DP600[9];宝钢通过密集水冷+空冷+水冷+低温卷取的冷却模式,在1800机组试制出Si-Mn系600 MPa级热轧双相钢[10];武汉钢铁集团公司(武钢)采用Mn-Cr和Mn-Si两种成分在CSP线上进行了热轧DP580双相钢的试制[11];2004年,东北大学与包头钢铁有限责任公司(包钢)合作开发首台套热轧带钢超快冷实验装置,在CSP线上成功开发厚度规格为4~6 mm的540 MPa级和C-Mn 590 MPa级低成本C-Mn系热轧双相钢[12,13]。

2.2 热轧双相钢发展趋势

2.2.1 低成本热轧双相钢

传统热轧双相钢,因受轧线及工艺控制精度的限制,为了获得铁素体+马氏体的双相组织,需添加Mo等昂贵的合金元素,以抑制珠光体、贝氏体的形成降低马氏体的临界冷速。然而,采用较高的合金成分设计,不但提高了成本而且还恶化了钢的焊接性能。因此开发低合金含量或以低价格的元素代替Mo,可降低成本、提高焊接性能。

为了提高市场竞争力,热轧双相钢中通过增加Mn、Si的含量或加入适量的Cr来代替Mo的作用,可有效地降低成本。另外,通过提高轧后冷却强度及合理的冷却路径控制可降低热轧双相钢中合金元素用量,进一步扩大热轧双相钢的成本优势。其中,依托超快冷却技术原理,包钢在配备有后置式超快冷却试验装置的CSP热连轧上,成功开发出C-Mn系热轧双相钢。2013年8月,包钢与东北大学轧制技术及连轧自动化国家重点实验室(RAL)进一步合作,对CSP轧线原后置式超快冷却试验装置进行全面升级改造,改造后的超快冷装备水平将全面达到国际先进水平,设备投产后将进一步提高热轧双相钢的强度级别并扩大产品厚度规格范围,将成为国内开发生产低成本经济型高品质热轧双相钢的生产示范线,推动国内热轧双相钢的生产技术进步。

2.2.2 高延伸凸缘型铁素体+贝氏体热轧双相钢(F-B热轧双相钢)

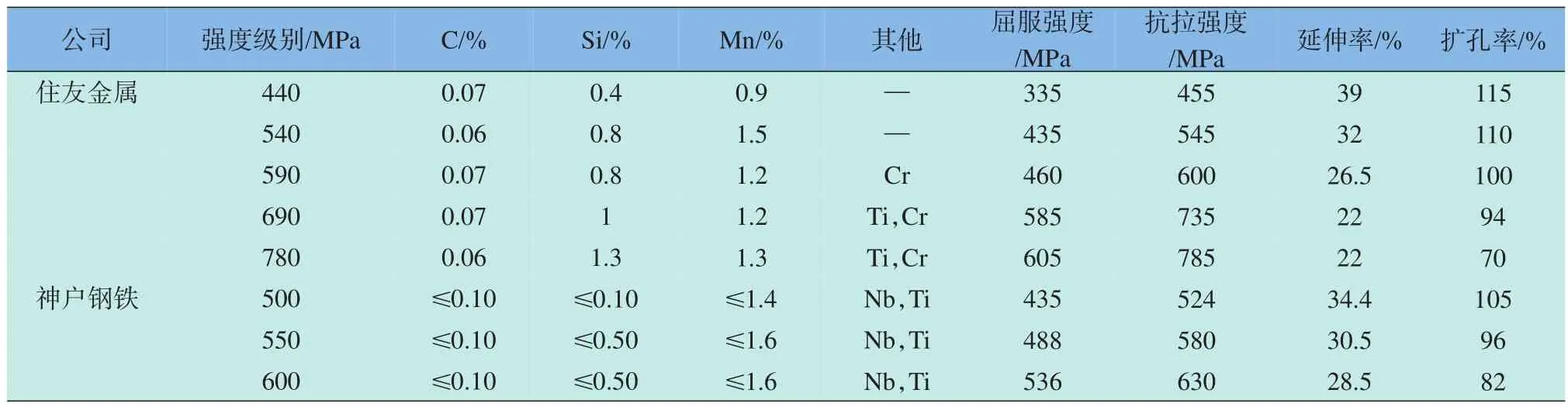

与传统的铁素体+马氏体双相钢相比,铁素体+贝氏体双相钢(F-B双相钢)具有强度和延伸凸缘性的良好组合,更适合于制作要求较厚且翻边性良好的部件及要求较高扩孔性能的构件,故F-B双相钢也称高延伸凸缘型钢或高扩孔钢,是制作底盘、悬臂和车轮等部件的理想材料。目前,美国、日本等已开发出430~780 MPa级别的高延伸凸缘型性的热轧F-B钢板。其中,住友金属公司及神户钢铁公司开发出的系列高延伸凸缘型F-B双相钢,成分及性能如表1 所示[13,14]。

表1 日本开发的部分高延伸凸缘型热轧钢板的成分及性能Table 1 Chemical composition and properties of some of hot rolled high stretch-flangeability sheets developed by Japan

2.2.3 高强度热轧双相钢

目前,国内外生产及应用的热轧双相钢主要以DP540~DP600为主,DP600特别是DP780以上级别的双相钢仍以冷轧为主。因此,开发DP780及以上级别的高强度热轧双相钢对于扩大热轧双相钢的应用范围,促进汽车用钢板“以热代冷”具有重要的意义。为了获得高强度、良好性能的热轧双相钢,热轧双相钢除了应用组织强化外还应综合应用细晶强化、析出强化的强韧化方式。已有研究表明[15,16],在传统热轧双相钢中添加微Nb、V、Ti合金元素,结合未再结晶的大压下及控冷工艺,可获得DP780甚至以上级别的超细晶热轧双相钢,通过合理的合金元素设计及工艺控制,使得在铁素体基体中析出纳米级的析出相,可在提高强度的同时改善热轧双相钢的综合力学性能。然而,高级别的热轧双相钢目前主要处于研究试验阶段,尚未形成产业化批量生产,其强化机理、控制策略及后续产品的使用性能评价等有待进一步深入研究。

3 铁素体基体析出强化型高强热轧双相钢的开发

3.1 析出强化型热轧双相钢的强化机制及性能优势

传统双相钢以组织强化为主要强化方式,通过组织强化虽然可提高强度降低屈强比,但由于软相铁素体与硬相马氏体的强度差较大,两相塑性应变不相容性加大,导致均匀变形能力降低不利于汽车零部件的成形,一定程度上限制了双相钢的应用。因此,提高铁素体相的强度,可减小铁素体和马氏体的塑性应变不相容性,抑制在两相界面萌生的微孔和空洞聚集,即推迟颈缩发生,提高均匀真应变。

高强钢主要通过添加微合金元素Nb、V、Ti,在铁素体中析出细小的微合金碳氮化物,即析出强化的方式提高强度。相对Nb、V而言,Ti具有资源丰富、成本低廉等优点,是一种极具发展潜力的微合金元素。不少研究者已对Ti的析出强化机理进行了研究,并开发出780 MPa级别的高强钢,取得了良好的效果[13,17~19]。以析出强化为主的高强钢,抗拉强度增量正比于第二相颗粒尺寸的二分之一次方,当第二相的尺寸很小时,提高屈服强度的作用比提高抗拉强度的作用效果更明显,这必将导致屈强比的升高,不利于汽车结构件的成形[20]。

有文献指出[16,21],在传统的热轧双相钢成分基础上,添加适量的Ti,综合应用析出强化及组织强化的强韧化方式,具有以下性能优势。

1)在铁素体中析出微合金碳氮化物,强化铁素体基体,可在提高热轧双相钢强度的同时减小铁素体及马氏体的强度差,抑制双相钢变形过程中的局部变形,提高均匀延伸率。

2)铁素体+马氏体的双相组织,具有低的屈强比,同时还可保持较高大延伸率。

3)具有细小析出相的铁素体基体+弥散分布马氏体岛的双相组织可提高扩孔率。

4)经析出强化后的铁素体相与马氏体相共存,可阻碍疲劳裂纹的扩展,改善疲劳性能。

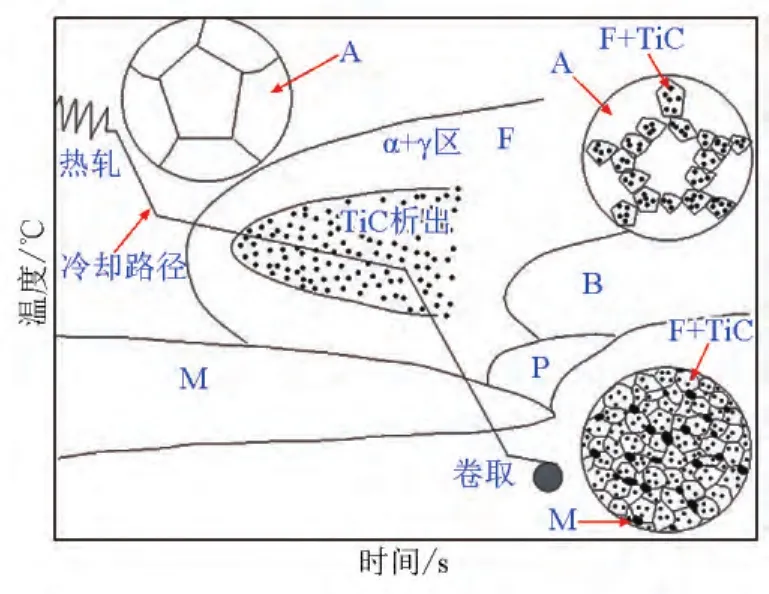

3.2 析出强化型热轧双相钢的工艺原理

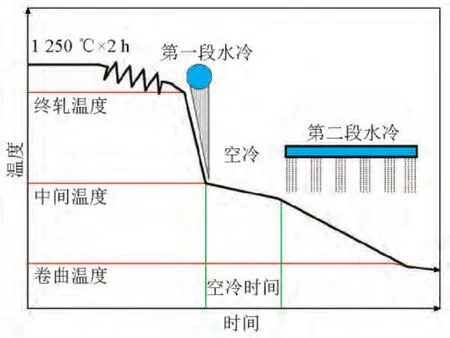

铁素体基体析出强化型热轧双相钢的工艺过程原理如图1所示[21,22]。在析出强化型热轧双相钢成分设计时,主要是在传统热轧双相钢的成分基础上添加一定量的 Ti,同时还应调整 Mn、Si、Cr等元素的含量,使得铁素体相变的鼻尖温度与TiC析出的鼻尖温度相匹配。由图1可知,钢板热轧后快速冷却至铁素体相变鼻尖温度附近,然后在缓冷或保温阶段,奥氏体相变为铁素体,同时TiC在铁素体相变过程中相间析出或过饱和析出,最后再快冷至Ms以下温度,未转变奥氏体转变为马氏体,最终获得存在纳米级TiC析出相的铁素体基体+弥散分布的马氏体的热轧双相钢。

图1 铁素体基体析出强化型热轧双相钢的工艺过程原理Fig.1 Technical principle of hot rolled dual-phase steel strengthened by ferrite matrix with fine precipitates

3.3 析出强化型高强热轧双相钢的开发

3.3.1 坯料成分及工艺

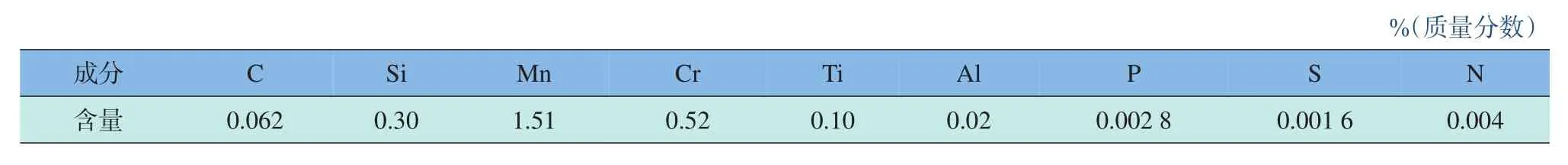

目前,东北大学RAL已对铁素体析出强化型热轧双相钢开展了较为深入的研究与开发工作,并在实验室成功试制出具有细小TiC析出相的铁素体基体+弥散分布马氏体岛双相组织特征的热轧双相钢。钢坯具体成分见表2,钢坯Ti含量为0.10%,为避免TiC的析出使C含量降低而导致的淬透性降低,特别添加了0.52%的Cr,以降低形成马氏的临界冷速。

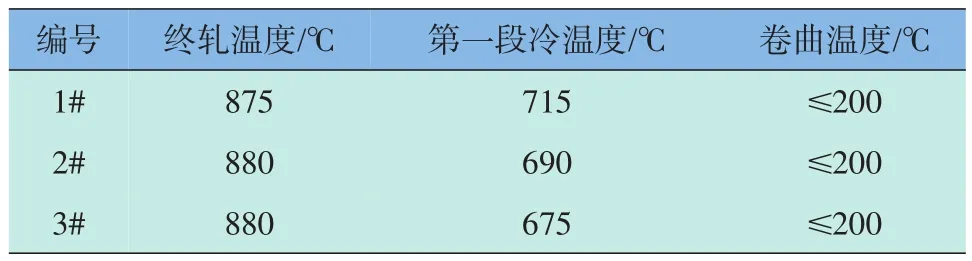

实验室中试热轧工艺如图2所示。将坯料置于加热炉中加热至1 250℃,保温2 h。采用了两阶段轧制制度,未再结晶压下率80%以上,终轧温度为880℃,轧后钢板厚度为5 mm,轧后采用分段冷却模式进行冷却:第一段水冷(660~700℃)+空冷(10~25 s)+第二段水冷,卷取温度≤200℃/s,具体实测工艺参数见表3。

表2 实验钢的化学成分Table 2 The chemical composition of test steel

图2 热轧工艺Fig.2 Hot rolling process

表3 试样实测工艺参数Table 3 Actual measured process parameters of samples

3.3.2 力学性能及显微组织

中试钢板的力学性能见表4。当第一段水冷温度控制在约690~670℃时,钢板的抗拉强度≥800 MPa,屈服强度≤610 MPa,延伸率≥20%,其力学性能满足GBT 20887.3—2010《汽车用高强度热连轧钢板及钢带(第3部分:双相钢)》对HR450/780DP的性能要求,且强度富余量较大。因此,该钢种是可用于生产DP780的高强热轧双相钢。

图3为中试热轧双相钢的金相显微组织,钢板组织均为铁素体+马氏体的双相组织,且铁素体呈多边形状,岛状马氏体分布于铁素体晶粒间。图3中,a、d为1#钢;b、e为2#钢;c、f为3#钢。微观电子透射形貌如图4所示。由图4可知,获得的马氏体以板条马氏体为主,铁素体晶粒内均存在大量细小的TiC析出颗粒,尺寸为1~6 nm。铁素体基体中的TiC析出呈现两种分布类型:一种呈弥散状分布(见图4b),该种析出是相变后在铁素体基体上形核的过饱和析出;另一种呈片层状排列分布(见图4c),该种析出是在奥氏体向铁素体相变过程中形核而产生的相间析出。

表4 实验钢的纵向力学性能Table 4 The longitudinal mechanical properties of experimental steels

4 热轧双相钢生产中存在的问题

自1968年第一个双相钢专利提出以来,特别是1978年热轧双相钢的出现,双相钢的巨大潜力逐渐被人们所认识。目前开发出的热轧双相钢强度可覆盖500~800 MPa级别,然而热轧双相钢在实际的生产中仍然存在诸多问题。

1)在常规热连轧生产线上生产双相钢时,带钢轧制过程采用升速轧制,其冷却温度及时间难以精确控制,使得双相钢中两相比例可控性较差,容易导致性能不稳定。为此,常规热连轧线通常需采用热卷箱尽可能确保生产工艺过程的稳定性。同时,部分生产线冷却能力有限,对于厚规格的产品难以避免珠光体、贝氏体等非马氏体组织的形成,即难以经济地获得典型的铁素体+马氏体的双相组织。

2)在薄板坯连铸连轧生产线生产热轧双相钢时,水冷时间及空冷时间较短使铁素体转变不充分,马氏体含量过高甚至出现贝氏体及珠光体,产品屈强比偏高。另外,表面质量问题也是薄板坯连铸连轧生产线生产热轧双相钢尚需解决的问题。

图3 铁素体基体析出强化型热轧双相钢金相显微组织(OM&SEM)Fig.3 Microstructures of hot rolled dual-phase steel strengthened by ferrite matrix with fine precipitates(OM&SEM)

图4 铁素体基体析出强化型热轧双相钢微观形貌(TEM)Fig.4 Micro-morphology of hot rolled dual-phase steel strengthened by ferrite matrix with fine precipitates(TEM)

3)由于采用低温卷取,板形问题也是限制热轧双相钢特别是薄规格热轧双相钢生产与应用的关键,为了补救热轧中可能产生的板形问题,常需采用矫直精整机组进行平整。

5 结语

热轧双相钢具有成本低、生产过程简便、生产规模大及综合性能良好等优点,具有广阔的发展前景。低成本化、高延伸凸缘型及高强度化将是目前热轧双相钢的发展趋势。

通过组织强化及析出强化的耦合作用,可望获得均匀延伸性能、抗疲劳性能及扩孔性能良好的780 MPa及以上的新型铁素体基体析出强化型的高强热轧双相钢。

在传统C-Mn-Cr热轧双相钢成分基础上添加0.10%Ti的钢坯,采用分段冷却工艺可试制出770~830 MPa的热轧双相钢,其组织特征为:具有纳米级尺寸细小析出相的铁素体基体+弥散分布的马氏体岛。

热轧双相钢在实际生产中存在组织可控性差、性能的不稳定、板形及表面质量等问题,仍有待各科研单位及生产企业共同解决。

[1]马鸣图.先进汽车用钢[M].北京:化学工业出版社,2008.

[2]付俊岩.汽车用铌微合金化钢板[M].北京:冶金工业出版,2006.

[3]唐 荻,米振莉,陈雨来.国外新型汽车用钢的技术要求及研究开发现状[J].钢铁,2005,40(6):1-5.

[4]De Cosmo M,Galantucci L M,Tricarico L.Design of process parameters for dual phase steel production with strip rolling using the finite-element method[J].Journal of Materials Processing Technology,1999,92/93:486-493.

[5]张红梅,许云波,刘振宇,等.变形工艺对热轧双相钢显微组织和性能的影响[J].东北大学学报:自然科学版,2007,28(4):505-509.

[6]马鸣图,吴宝榕.双相钢——物理和力学冶金[M].北京:冶金工业出版,2009.

[7]利成宁,袁 国,周晓光,等.分段冷却模式下热轧双相钢的组织演变及力学性能[J].东北大学学报:自然科学版,2013,34(6):180-814.

[8]Christian Bilgen,Liu Xiaoyi.CSP线的双相钢生产工艺[J].世界钢铁,2004(4):11-14.

[9]杨海根,王 军.DP600级热轧双相钢的开发[J].冶金丛刊,2008(6):10-16.

[10]唐文军,郑 磊,王自强.宝钢1 880 mm热轧试生产DP600双相钢的组织性能[J].宝钢技术,2010(2):45-53.

[11]谭 文,韩 斌,汪水泽.CSP工艺生产C-Mn-Cr、C-Mn-Si双相钢组织性能对比[J].轧钢,2010,27(26):25-27.

[12]王国栋,刘相华,孙丽钢,等.包钢CSP“超快冷”系统590 MPa级C-Mn低成本热轧双相钢开发[J].钢铁,2008,43(3):49-52.

[13]Shimizu T,Funakawa Y,Kaneko S.High strength steel sheets for automobile suspension and chassis use:High strength hotrolled steel sheets with excellent press formability and durability for critical safety parts[J].JFE Technical Report,2004(4):25-31.

[14]蔡明晖.高延伸凸缘型铁素体/贝氏体钢的组织演变及力学行为[D].沈阳:东北大学,2009.

[15]董 毅,许云波,孙 浩,等.700 MPa以上级低成本热轧超细晶双相钢的开发[C]//2010钢材质量控制技术、形状、尺寸精度、表面质量控制与改善学术研讨会文集.北京:2010.

[16]Murakami Toshio,Kinefuchi Masao,Nomura Masahiro.Effects of hot rolling conditions on the fatigue limit of ti added dual phase hot-rolled steel sheets[J].Journal of the Japan Institute of Metals,2008,72(10):832-838.

[17]Chen C Y,Yen H W,Kao F H.Precipitation hardening of highstrength low-alloy steels by nanometer-sized carbides[J].Materials Science and Engineering A,2009,499:162-166.

[18]段修刚,蔡庆伍,武会宾.Ti-Mo全铁素体基微合金高强钢纳米尺度析出相[J].金属学报,2011,47(2):251-256.

[19]Takahiro Kashima,Youichi Mukai.Development of 780 MPa class high strength hot rolled steel sheet with super high flange formability[J].Materials for Automotive Industry,2002,52(2):19-22.

[20]雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版,2006.

[21]Takehide Senuma.Present status of and future prospects for precipitation research in the steel industry[J].ISIJ International,2002,42(1):1-12.

[22]Takehide Senuma.Physical metallurgy of modern high strength steel sheets[J].ISIJ International,2001,41(6):520-532.

Development status of hot rolled dual-phase steel and development of high strength hot rolled dual-phase steel

Yuan Guo,Li Chengning,Sun Dandan,Kang Jian,Wang Guodong

(The State Key Laboratory of Rolling and Automation,Northeastern University,Shenyang 110819,China)

This paper introduces the development status and existing problems of hot rolled dual-phase steel,and points out that the development and application of low-cost hot rolled dual-phase steel,F-B hot rolled dual-phase steel and high strength hot rolled dual-phase steel would promote the development of hot rolled dual phase steel and the process of replacement of cold rolled products by hot rolled ones in automobile industry.Strengthening mechanism and process control principle of hot rolled dual-phase steel strengthened by ferrite matrix with fine precipitates are also discussed.And the hot rolling experiments were carried out at laboratory.The hot rolled dual-phase steel strengthened by ferrite matrix with fine precipitates has been developed.This steel contains martensite islands and ferrite matrix distributing a large number of supersaturated precipitates and interphase precipitation of finer nano-sized TiC,whose tensile strength reaches up to 770~830 MPa with the yield ratio of less than 0.75.

hot rolled dual-phase steel;low-cost;F-B dual-phase steel;precipitation strengthening;TiC;high strength steel

TG113

A

1009-1742(2014)02-0039-07

2013-10-10

国家自然科学基金资助项目(51004037)

袁 国,1979年出生,男,山东泰安市人,副教授,研究方向为钢铁材料热处理关键装备及工艺技术、热轧板带钢新一代TMCP装备及工艺技术;E-mail:yuanguo@ral.neu.edu.cn